ŚFUP – produkcja wyrobów ze stali nierdzewnej i kwasoodpornej

Kiedyś budowali cukrownie. Dzisiaj rozwiązania dla tej branży tworzą dalej. Doświadczenie, jakie inżynierowie Świdnickiej Fabryki Urządzeń Przemysłowych nabyli na przestrzeni lat, pozwoliło rozpocząć działalność również w innych aspektach. ŚFUP dzięki sporym inwestycjom w nowe maszyny klientów ma praktycznie ze wszystkich branż, gdzie wykorzystuje się skomplikowane konstrukcje ze stali.

O nowych maszynach i perspektywach rozwoju rynku

Jerzy Lisaj

kierownik Biura Handlu i Marketingu ŚFUP

ASORTYMENT SS – produkcja wyrobów ze stali nierdzewnej i kwasoodpornej

Według raportów i informacji rynkowych zarówno w Europie Zachodniej, jak i w Europie Wschodniej należy się spodziewać systematycznego wzrostu zapotrzebowania na stal nierdzewną. W sytuacji gdy budownictwo coraz chętniej sięga po stal nierdzewną, przewiduje się, że trend rosnący będzie się utrzymywał w kolejnych latach. Prognozy umiarkowanego wzrostu dotyczą także innych branż stalochłonnych, tj.: motoryzacji, sprzętu gospodarstwa domowego, maszyn i urządzeń dla przemysłu papierniczego, spożywczego i chemicznego. Perspektywy na rok 2015 i lata następne są dla Polski i Europy obiecujące. Ponad 100 mld euro z budżetu unijnego w ramach polityki spójności, dobre perspektywy przed gospodarką, rozwój branż wykorzystujących stal nierdzewną, wzmocnienie i profesjonalizacja dystrybucji stali napawa uzasadnionym optymizmem.

ŚFUP chce sprostać tym wyzwaniom i na potrzeby takiego typu produkcji przygotował w firmie specjalną strefę do produkcji tzw. „białej stali” (o powierzchni 2,5 tys. m2) i jest bardzo zainteresowany jej maksymalnym wykorzystaniem.

Główne elementy produkowanego tu asortymentu są wykonane ze stali w gatunku AISI 304 i 304L, zgodnej ze specyfikacjami ogólnymi norm PN, DIN, EN oraz ASME.

Oferta ŚFUP kierowana jest przede wszystkim do przemysłu spożywczego: cukrowni, mleczarni, browarów, gorzelni i zakładów cukierniczych oraz przetwórstwa mięsnego – to jest dla wszystkich, których interesuje wytworzenie produktu o wysokiej trwałości i funkcjonalności, spełniającego surowe wymogi sanitarne.

Jesteśmy przekonani, że posiadane możliwości techniczne poparte wieloletnią praktyką i doświadczenie kadry technicznej ŚFUP wniosą znaczący wkład w realizację tego przedsięwzięcia.

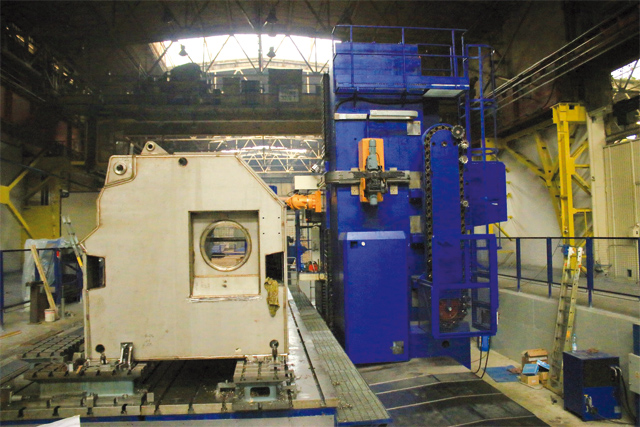

Wytaczarka TOS VARNSDORF

Wytaczarka płytowa sterowana numerycznie TOS Varnsdorf 150 CNC

Mając na uwadze bardzo dobrze rozwijającą się współpracę kooperacyjną z wiodącym producentem maszyn dla przemysłu papierniczego i wydobywczego, dla którego uruchomiliśmy produkcję belek i platform do maszyn papierniczych, oraz dążąc do wyeliminowania dotychczasowych wąskich gardeł technologicznych, nasza firma zakupiła w bieżącym roku nowoczesną wytaczarkę płytową typu TOS Varnsdorf 150 CNC sterowaną numerycznie. Wytaczarki tego typu dają lepszą dokładność i powtarzalność wymiarów, są znacznie szybsze, a sterowanie numeryczne eliminuje braki produkcyjne.

Wytaczarka przeznaczona jest do dokładnego współrzędnościowego wiercenia, wytaczania, frezowania i gwintowania. Jest to największa tego typu maszyna na Dolnym Śląsku: przesuw wrzeciennika – 3,5 m, przesuw kolumny – 18 m, wysuw belki – 1,0 m, wielkość stołu obrotowego 2,5×2,0 m i nośność stołu dochodząca do 16 t. Będzie ona wykorzystywana zwłaszcza do obróbki ciężkich detali o dużych gabarytach, szafowych i płytowych, oraz przestrzennie złożonych, wykonanych z żeliwa, staliwa i stali, a także innych materiałów obrabianych wiórowo.

Cechą charakterystyczną tej maszyny jest duża sztywność oraz długotrwałe utrzymanie dokładności. Maszyny tego typu mają zastosowanie w produkcji jednostkowej i średnioseryjnej, wielkogabarytowej i wymagającej pod względem technologicznym, a takie wyposażenie jest ŚFUP niezmiernie potrzebne.

| O Świdnickiej Fabryce Urządzeń Przemysłowych ŚFUP zajmuje się produkcją wyrobów zarówno według jednostkowych projektów, jak i na potrzeby stałych odbiorców. Firma specjalizuje się w produkcji i remontach aparatury cukrowniczej, chemicznej oraz urządzeń dla energetyki i ochrony środowiska. Wyroby w przeważającej części produkowane są na eksport i pracują między innymi w Chinach w Anglii, na Białorusi, w Finlandii, na Litwie, w Łotwie, w Niemczech, w Rosji i na Ukrainie. Oprócz urządzeń dla przemysłu cukrowniczego, tradycyjnie produkowanych na podstawie własnych doświadczeń i rozwiązań konstrukcyjnych, uruchomiono produkcję urządzeń do ochrony środowiska, w tym rusztów kroczących do spalarni śmieci wykonywanych na zlecenie z Europy Zachodniej, które są elementami nowoczesnej instalacji zapewniającej nie tylko utylizację odpadów, lecz także odzysk energii w nich zawartej i jej zamianę na energię elektryczną i cieplną – dostawy były realizowane m.in. do: Chin, Finlandii i Wielkiej Brytanii. W tym samym segmencie produkcyjnym firma wykonuje również urządzenia do zgazowywania i spalania biomasy. Jak opisuje to Andrzej Dobkiewicz w swoim tekście „Świdnickie serce «Sołdka»”: |

Energetyka konwencjonalna i nie tylko…

Marek Chudy

dyrektor rozwoju ŚFUP

Bardzo poważnym wyzwaniem dla Polski są zobowiązania do redukcji emisji gazów cieplarnianych wynikające z przyjętego ostatnio programu Unii Europejskiej. Pierwszy etap ograniczeń emisyjnych o 20% do roku 2016 zostanie przez nasz kraj osiągnięty, problemem jest jednak dalsze zredukowanie emisji CO2 o kolejne 20% do roku 2030.

Polska energetyka w 90% oparta jest na spalaniu paliw kopalnianych (węgla kamiennego i brunatnego), a ten proces wiąże się z najwyższą emisją. Jest oczywiste, że Polska nie może sobie pozwolić na radykalny odwrót od węgla, dlatego też w najbliższych latach zrealizowane zostaną wielomiliardowe inwestycje na wybudowanie wysokosprawnych bloków energetycznych na parametry nadkrytyczne w dużych polskich elektrowniach (Opole, Kozienice, Jaworzno, Turów). Niektóre z nich dostosowane będą do zainstalowania w przyszłości CCS do wychwytywania i magazynowania CO2.

ŚFUP dostrzega w tym programie wielką szansę dla siebie, szczególnie w zakresie dostaw urządzeń i konstrukcji dla wysp kotłowych. Nie nastawiamy się na produkcję części ciśnieniowych kotłów, ale na wyposażenie uzupełniające do instalacji kotłowych, takie jak wymienniki ciepła, zbiorniki wody, urządzenia do transportu paliwa, szlaki i popiołu, klapy i zasuwy na kanałach spalin oraz powietrza. Dostawy te będziemy oferować inwestorom i generalnym wykonawcom nowych bloków.

Program redukcji emisji CO2 wymusi wycofanie najbardziej przestarzałych jednostek wytwórczych i zastępowanie ich przez nowe bloki, ale te instalacje, które pozostaną, będą musiały zostać zmodernizowane. Stanowi to dla ŚFUP kolejną szansę na udział w dostawach nowych urządzeń i konstrukcji dla rekonstruowanych instalacji kotłowych.

Ambitnego, a zarazem trudnego w realizacji celu obniżenia emisji gazów cieplarnianych nie da się osiągnąć jedynie poprzez unowocześnienie konwencjonalnej energetyki węglowej. Udział paliw kopalnianych będzie musiał być systematycznie obniżany na korzyść energetyki odnawialnej i energetyki jądrowej.

ŚFUP zdobył już doświadczenie, dostarczając elementy elektrowni wiatrowych dla klientów zachodnioeuropejskich. Mamy nadzieję, że będziemy je mogli wykorzystać także w Polsce, gdy nastąpi zdecydowane przyśpieszenie w dziedzinie OZE. Liczymy na udział w produkcji komponentów dla farm wiatrowych, także tych budowanych w systemie offshore.

Po latach perturbacji związanych z tworzeniem prawa i decyzjami odnośnie do programu polskiej energetyki jądrowej w końcu nabrały tempa działania przygotowawcze do budowy pierwszej polskiej elektrowni jądrowej.

ŚFUP stawia sobie bardzo ambitny cel, jakim jest uzyskanie dopuszczeń i akredytacji dawcy technologii jądrowej do produkcji pewnych elementów instalacji drugiego i trzeciego obiegu w nowo budowanej elektrowni. Jest to proces trudny i długotrwały, wymagający rewolucji zarówno w zakresie technologii produkcyjnych, jak i w systemie zapewnienia jakości.

Zdajemy sobie sprawę z ogromu zadań, jakie nas czekają w związku z tym wyzwaniem, ale z determinacją będziemy dążyli do osiągnięcia tego celu, licząc na udział w produkcji i dostawach tego typu wyposażenia. Będziemy się specjalizować w zbiornikach ciśnieniowych i rurowych wymiennikach ciepła. Pomogą nam w tym doświadczenia zdobyte przy produkcji zbiornika helowego dla CERN oraz wyposażenie i organizacja produkcji na „białej hali”. Przyszła produkcja dla energetyki jądrowej zostanie zlokalizowana właśnie w tym obszarze. Jest to też jeden z powodów, dla którego trwa obecnie proces rozbudowania i powiększenia powierzchni produkcyjnej „białej hali”.

Nowe zadania inwestycyjne i modernizacyjne w polskiej energetyce – nie tylko konwencjonalnej, lecz także OZE i jądrowej – stanowią dla ŚFUP niepowtarzalną szansę na zdobycie nowych obszarów rynku i zwiększenie udziału tego segmentu w całościowym asortymencie produkcji fabryki. Tej szansy nie chcemy zmarnować.

| Certyfikaty i jakość ŚFUP Certyfikat ISO 9001:2008 – System Zarządzania Jakością – TUV Rheinalnd, Certyfikat EN 1090-1/2 Kl. EXC4 – Wykonanie konstrukcji stalowych i aluminiowych – Wymagania techniczne dotyczące konstrukcji stalowych – GSI SLV Berlin, Certyfikat DIN EN ISO 3834-2 – System Zarządzania Jakością w Spawalnictwie – GSI SLV Berlin, Certyfikat DIN 18800-7/Klasse E – Konstrukcje stalowe – wytwarzanie i kwalifikowanie wytwórców – GSI SLV Berlin, Uprawnienia UDT na wytwarzanie i naprawę zbiorników ciśnieniowych i bezciśnieniowych oraz rurociągów technologicznych zgodnie z wymaganiami 97/23/UE. |

Doskonalenie jakości, przygotowania pod przemysł jądrowy i realizacjach dla CERN

Zbigniew Jabłoński

pełnomocnik zarządu ds. ISO – o realizacjach z najwyższej półki technologicznej

Pojęcie doskonalenia jakości w każdej firmie jest bardzo szerokie. Oznacza to, że wszystkie elementy składające się na organizację firmy powinny być ulepszane. Jednocześnie samo pojęcie ciągłego doskonalenia zostało zapożyczone z tzw. Pętli Deminga (cykl PDCA: Plan, Do-Check-Act).

Współczesne społeczeństwo przemysłowe kładzie coraz większy nacisk na jakość produktów określonych przez ich wartość użytkową, co przekłada się na aspekty użyteczności wytworzonej technologii w produkcie ŚFUP.

Większość produktów wytwarzanych w ŚFUP na bazie obcej dokumentacji powinna gwarantować niezawodność, trwałość oraz bezpieczeństwo. Nowe produkty i wyroby dla przyszłej elektrowni atomowej powinny mieć gwarancję na co najmniej 60 lat.

Dla ŚFUP jest to bardzo ważne wyzwanie, pod każdym względem. Dlatego też firma została zgłoszona w Instytucie Spawalnictwa w Gliwicach w czerwcu 2014 r. do listy przewidzianych do kwalifikacji firm realizujących dostawy urządzeń lub konstrukcji stalowych dla nowo budowanej elektrowni atomowej w Polsce.

Zaparzalnik

Przedstawiciele firmy brali udział w szkoleniach i seminariach związanych m.in. z „Urządzeniami dla energetyki jądrowej oraz ich badaniami nieniszczącymi NDT/NDE: Konstrukcja, Spawanie, Inspekcja, Kontrola jakości wg kodu RCC-M oraz norm EN” w Krakowie w czerwcu 2014 r., a także w Trzecim Międzynarodowym Kongresie Nuklearnym w Warszawie we wrześniu 2014 r. Na bieżąco monitorujemy organizowane zarówno w Polsce, jak i w całej Europie szkolenia i seminaria o tej tematyce.

Firma ŚFUP sp. z o.o. ma świadomość, że nabyte dotychczas uprawnienia i certyfikaty na zgodność z ISO 9001:2008 w zakresie Zarządzania jakością (nadane przez TUV Rheinland), DIN EN ISO 3834-2:2007 – Systemy Zarządzania Jakością w Spawalnictwie (nadany przez GSI SLV Berlin), DIN 18800-Cz.7Kl.E- (GSI SLV Berlin), EN 1090-1/2-Kl.EXC4 – Zakładowa Kontrola Produkcji – zgodny z rozporządzeniem UE nr 305/2011 (nadany przez DVS ZERT), Certyfikat Spawalniczy zgodny z EN 1090-1/2 (nadany przez GSI SLV Berlin) oraz dopuszczenia UDT do wytwarzania i naprawy Urządzeń Ciśnieniowych zgodnie z wymaganiami 97/23/UE oraz posiadany Nadzór Spawalniczy (trzech inżynierów z tytułami EWE/IWE) zgodnie z PN-EN ISO 14731, Personel do Badań nieniszczących w zakresie badań VT2, PT2, RT2, UT2 wg EN 473/PN-EN ISO 9712, spawacze w zakresie uprawnień do spawania stali niskostopowych oraz stopowych w metodach 111, 141, 135, 136, 121 – to zaledwie minimum wystarczające na początek działania.

Dlatego też planujemy dalsze działania w celu rozszerzenia i podwyższenia poziomów kwalifikacji personelu – badań NDT wg EN ISO 9712, Dyrektywy PED 97/23/EC, Przepisów RCC-M i kodów stosowanych dla urządzeń ciśnieniowych według ASME Sekcji VIII – Pressure Vessels. Planowany jest również zakup uzupełniający niezbędnego specjalistycznego sprzętu do badań nieniszczących NDT oraz innego – niezbędnego do celów produkcyjnych – w zależności od aktualnej sytuacji.

Jednocześnie przygotowujemy harmonogram do wdrażania w 2015 r. systemów: Zarządzania Środowiskiem wg normy ISO 14001 oraz Zarządzania Bezpieczeństwem i Higieną Pracy. W następnym etapie firma planuje poddanie się procesowi certyfikacji według wymagań zawartych m.in. w: KTA 1401:1996 – General Requirement Regarding Quality Assurance (Niemcy), RCC-M Chapter A5000 – Quality Assurance (Francja) oraz w razie konieczności innym niezbędnym dla dostawcy kwalifikowanego.

Bardzo ważnym argumentem dla firmy jest wybudowanie dla firmy CERN pierwszego zbiornika próżniowego do helu na nowo przygotowanej „białej hali” do montażu elementów ze stali stopowych. Jednocześnie pracownicy firmy poddawani są różnym procesom szkolenia, m.in. w tematyce odczytywania tolerancji GPS według wymagań ASME, podnoszenia jakości wykonywania procesów spawalniczych itp.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)