Alfa Laval – Innowacje w wymianie ciepła, oddzielania i filtracji

Firma Alfa Laval zaczynała swoją działalność w Polsce 90 lat temu od branży mleczarskiej. Dzisiaj rozwiązania inżynierów wywodzącej się ze Szwecji firmy są wykorzystywane właściwie w każdej gałęzi przemysłu na świecie.

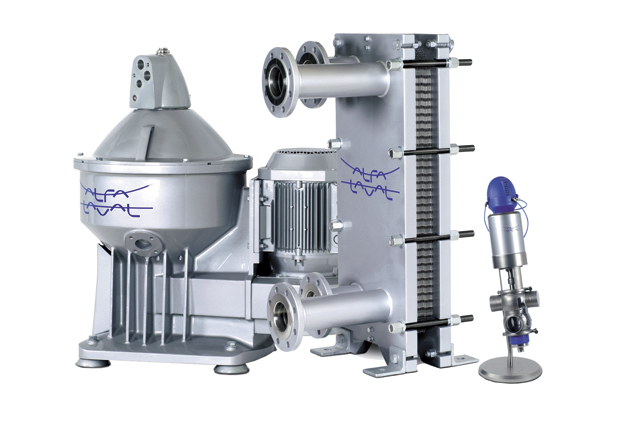

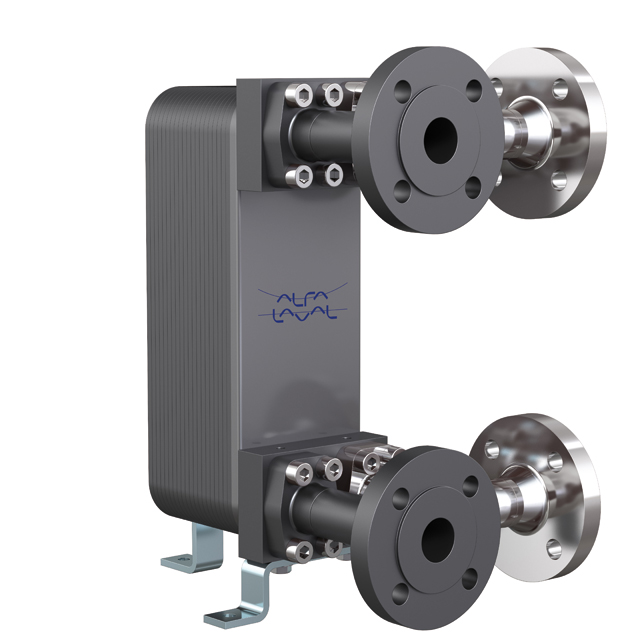

Wymiana ciepła, oddzielanie i filtracja oraz zarządzanie przepływem mediów to technologie, w których Alfa Laval jest światowym liderem. Oferowane urządzenia, takie jak: wirówki, dekantery, wymienniki ciepła, chłodnice, pompy, zawory i armatura kwasoodporna mają zastosowanie niemalże we wszystkich gałęziach przemysłu. Odbiorcami produktów firmy są branże: spożywcza, chemiczna, farmaceutyczna, petrochemiczna, kosmetyczna, morska, naftowa i energetyczna.

Dzięki umiejętnemu połączeniu ogromnego zaplecza produkcyjnego i badawczo-rozwojowego z doświadczeniem nabytym w ciągu tak długiej obecności na polskim rynku oraz elastycznemu reagowaniu na jego potrzeby Alfa Laval Polska zapewnia swoim klientom możliwość nieustannego optymalizowania procesów produkcyjnych, wdrażania rozwiązań proekologicznych oraz podwyższania wydajności, zgodnie z najnowszymi standardami przemysłowymi.

Produkty i doświadczenie firmy przyczyniają się do poprawy jakości życia codziennego. Chodzi o wprowadzone na rynek rozwiązania przydatne do uzdatniania wody, redukcji emisji dwutlenku węgla, zmniejszenia zużycia wody i energii oraz do ogrzewania, chłodzenia, segregowania i sterowania przepływami produktów w szeroko rozumianym przemyśle. Alfa Laval uznała, że dla przyszłego rozwoju najważniejsze są cztery obszary: energia, żywność, globalizacja (handel międzynarodowy) i ochrona środowiska.

Poniżej prezentujemy przykłady ciekawych rozwiązania, zrealizowanych przez Alfa Laval na całym świecie, które z powodzeniem można zastosować w Polsce. I mieć z tego spore korzyści.

Przykład 1. Energooszczędne pompy – zysk 15%

Główny producent sera w zachodniej części Stanów Zjednoczonych był zainteresowany wymianą pompy do procesu filtracji metodą odwróconej osmozy. Jednocześnie jako zakład produkujący na wielką skalę rozważał możliwość zastosowania produktów i rozwiązań, które mogłyby poprawić ogólną efektywność produkcji. Dowiedziawszy się o potencjalnych oszczędnościach w zużyciu energii, osiąganych przy zastosowaniu pomp LKH-PF Alfa Laval, postanowił je wypożyczyć.

Aby zapewnić rzetelne porównanie działania obu pomp, przed zamontowaniem pompy testowej (LKH), użytkownik dokonywał przez jeden tydzień dokładnych pomiarów poboru mocy przez istniejącą pompę. Następnie w miejsce istniejącej pompy zamontowano model LKH-PF60 Alfa Laval, który działał dokładnie w tej samej linii i w takich samych warunkach. Zużycie energii było mierzone przez tydzień. W efekcie porównania wyników obu pomp okazało się, że pompa LKH-PF60 zużywa prawie 15% mniej energii (4,3 kW mniej). Dla użytkownika oznaczało to oszczędności o wartości 1 800 dol. w ciągu roku przy zastosowaniu jednej pompy.

Energooszczędne pompy – zysk 15%

Energooszczędne pompy – zysk 15%

Biorąc pod uwagę typowy system odwróconej osmozy oraz fakt, że koszty energii w Stanach Zjednoczonych wynoszą tylko 4,5 centa za kilowatogodzinę (0,15 zł), zamiana pomp przyniosłaby zmniejszenie kosztów zużytej energii o 30 tys. dol. rocznie. Dla firm działających na rynkach, gdzie cena za kWh jest wyższa, oszczędności te mogą być jeszcze większe.

Dodatkowo okazało się, że pompy LKH są tak efektywne, że można było zastosować mniej pomp niż do tej pory. Zmniejszyła się więc również przestrzeń niezbędna do ich montażu co w procesach filtracji ma ogromne znaczenie.

| 90-lecie firmy w Polsce Historia Alfa Laval w Polsce sięga października 1924 r., kiedy to zostało założone Towarzystwo z ograniczoną poręką Szwedzkie Wirówki Pumpsep, z kapitałem zakładowym wynoszącym 20 tys. zł. Udziałowcem było Towarzystwo Akcyjne Aktiebolaget Pump Separator w Sztokholmie. Pierwsza siedziba firmy została zlokalizowana w Poznaniu, przy ul. Wielkiej. Niedługo potem otwarto pierwszy oddział w Warszawie, przy ul. Królewskiej. Działalność ówczesnej firmy opierała się na sprzedaży wirówek systemu Pumpsep i innych przedmiotów związanych z przetwarzaniem mleka oraz służących do urządzeń mleczarskich. W 1928 r. doszło do zmiany nazwy firmy na Diabolo–Separator, a rok później nastąpiło przeniesienie siedziby do Warszawy, najpierw na ul. Królewską 23, a potem na Tamkę 3, do zespołu biurowo-magazynowego zrealizowanego według projektu architektów Teodora Łapińskiego i Józefa Krupy, który stanowił własność firmy. W czasie powstania warszawskiego w obiektach Alfa Laval mieściły się szpital polowy oraz wytwórnia granatów i materiałów wybuchowych. Po wojnie firma reaktywowała swoją działalność na rynku polskim. W roku 1964 powstało Biuro Techniczne Alfa Laval z siedzibą na Nowym Świecie. W 1991 r. firma zmieniła swoją osobowość prawną na Alfa Laval Polska sp. z o.o., pod którą funkcjonuje do dziś. |

Przykład 2. Odzysk ciepła odpadowego – inwestycja i energia za darmo

Kocioł Aalborg do odzysku ciepła odpadowego z gorących gazów umożliwia odzysk energii z różnych źródeł w procesach przemysłowych oraz silnikach wysokoprężnych lub gazowych do produkcji pary i/lub gorącej wody. Zastosowała go firma Outokumpu z Finlandi – producent stali

kwasoodpornej. Jak to się stało?

Kotły Aalborg AV-8N do odzysku ciepła ze spalin z pieców pokrocznych

Kotły Aalborg AV-8N do odzysku ciepła ze spalin z pieców pokrocznych

Otóż w 2004 r. firma świadcząca usługi energetyczne INESCO OY szukała doświadczonego i wiarygodnego partnera do rozwiązania problemu odzysku ciepła ze spalin wytwarzanych przez piece w fabryce stali kwasoodpornej Outokumpu w Tornio. Co ważne, projekt miał być finansowany zgodnie z koncepcją ESCO, która zakładała brak kosztów inwestycyjnych (płatność ze środków wygenerowanych przez oszczędności energii w okresie około 4 lat).

„Po zebraniu i przeanalizowaniu danych, zaproponowaliśmy firmie Outokumpu dostawę kompletnego systemu. Kocioł Aalborg AV-8N do odzysku ciepła ze spalin miał zostać umieszczony na zewnątrz fabryki, bezpośrednio za piecem. Odzyskiwałby ciepło z gazów spalinowych pochodzących z pieca. Odzyskane ciepło byłoby następnie wykorzystane w systemie ciepłowniczym fabryki” – wyjaśniają pracownicy Alfa Laval.

Podłączenia do istniejących kanałów spalin zostały wykonane podczas planowanego corocznego okresu remontowego. Dzięki temu udało się uniknąć dodatkowych przerw w produkcji.

Efekty, jakie udało się osiągnąć, spowodowały, że fińska firma zdecydowała się na zainstalowanie kolejnego kotła do odzysku ciepła ze spalin pochodzących z drugiego pieca. Anne Karki – kierownik techniczny w Outkumpu – uważa zrealizowany projekt za rewelacyjny pod względem opłacalności w zakresie oszczędności enegii. Pozwala on zapewnić około 20% energii dla zakładu i zredukować emisję CO2 o 25% na tonę produkcji w ciągu ostatniej dekady. Urządzenia do odzysku ciepła ze spalin Aalborg AV-8N odegrały znaczącą rolę poprzez odzysk do 10 MW energii cieplnej z gazów spalinowych, które w przeciwnym wypadku byłyby tracone przez komin.

W Polsce rynek na oszczędzanie dopiero się tworzy

Przytoczone przykłady doskonale pokazują, że liczą się nie tylko koszty instalacji, lecz także koszty eksploatacji urządzeń. Ten powszechny na zachodzie trend nieśmiało i powoli wkracza również do Polski. „Mimo że czas zwrotu z wielu naszych rozwiązań jest bardzo krótki, a produkty charakteryzują się wysoką sprawnością oraz budową kompaktową, to inwestorzy dopiero od niedawna zaczęli zwracać na to większą uwagę. Wcześniej szukali tanich instalacji i nie interesowali się zbytnio kosztami eksploatacji – tłumaczy nam Małgorzata Moczyńska, dyrektor generalny Alfa Laval w Polsce, i przekonuje: „W Polsce coraz częściej szuka się sposobów na efektywne zagospodarowanie odpadów. I tak na przykład dzięki technologii Alfa Laval wykorzystywanej przy produkcji biopaliw z tłuszczów zwierzęcych oraz olejów roślinnych pochodzących z recyklingu otrzymujemy substytut oleju napędowego, czyli popularny biodiesel. Kolejnym przykładem jest przemysł energetyczny, który w Polsce coraz częściej zwraca się ku technologiom odzysku ciepła nadającego się do wykorzystania w wielu procesach”.

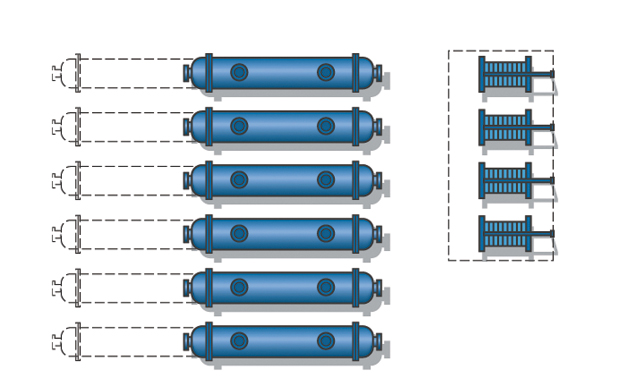

Porównanie liczby i wielkości wymienników ciepła oraz wymaganej przestrzeni dla tego samego procesu (wymienniki płaszczowo-rurowe po lewej, wymienniki płytowe po prawej). W porównaniu z płaszczowo-rurowymi wymiennikami ciepła płytowe wymienniki ciepła wymagają znacznie mniej przestrzeni zarówno dla instalacji, jak i konserwacji. Przerywaną linią zaznaczono wymaganą przestrzeń dla prac serwisowych.

Porównanie liczby i wielkości wymienników ciepła oraz wymaganej przestrzeni dla tego samego procesu (wymienniki płaszczowo-rurowe po lewej, wymienniki płytowe po prawej). W porównaniu z płaszczowo-rurowymi wymiennikami ciepła płytowe wymienniki ciepła wymagają znacznie mniej przestrzeni zarówno dla instalacji, jak i konserwacji. Przerywaną linią zaznaczono wymaganą przestrzeń dla prac serwisowych.

Odzysk ciepła w elektrociepłowniach i rafineriach

Zdaniem pani dyrektor na tym polu w Polsce jest jeszcze sporo do zrobienia, szczególnie w przemyśle energetycznym, gdzie urządzenia mają często po kilkadziesiąt lat i są mało efektywne, a w wielu wypadkach energia cieplna jest po prostu marnowana, podczas gdy mogłaby być lepiej wykorzystywana.

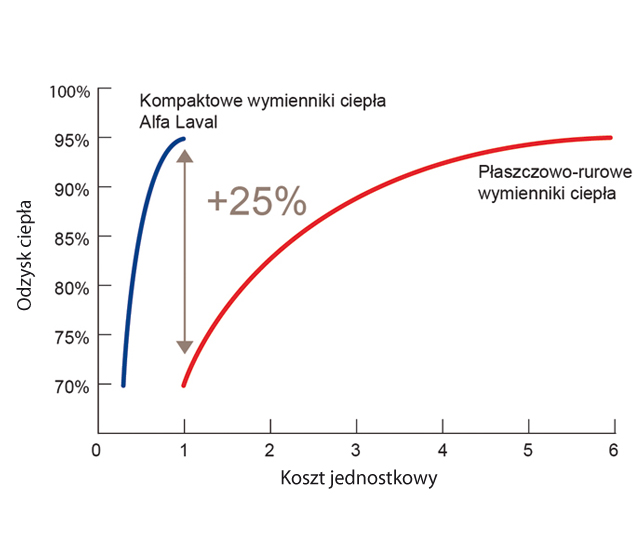

Porównanie poziomu odzysku ciepła w zależności od kosztów inwestycyjnych dla kompaktowych i płaszczowo-rurowych wymienników ciepła. Przy tych samych kosztach inwestycyjnych odzysk ciepła na kompaktowych wymiennikach ciepła Alfa Laval może być o 25% wyższy niż na wymiennikach płaszczowo-rurowych. Aby osiągnąć odzysk ciepła na poziomie 95%, koszty inwestycji z wymiennikami płaszczowo-rurowymi byłyby 5- lub 6-krotnie wyższe niż przy wykorzystaniu kompaktowych wymienników ciepła Alfa Laval.

Porównanie poziomu odzysku ciepła w zależności od kosztów inwestycyjnych dla kompaktowych i płaszczowo-rurowych wymienników ciepła. Przy tych samych kosztach inwestycyjnych odzysk ciepła na kompaktowych wymiennikach ciepła Alfa Laval może być o 25% wyższy niż na wymiennikach płaszczowo-rurowych. Aby osiągnąć odzysk ciepła na poziomie 95%, koszty inwestycji z wymiennikami płaszczowo-rurowymi byłyby 5- lub 6-krotnie wyższe niż przy wykorzystaniu kompaktowych wymienników ciepła Alfa Laval.

„Rafinerie ropy naftowej wymagają ogromnych nakładów kapitału i mają wysokie koszty operacyjne, w których największą część stanowią koszty ogrzewania i schładzania. Nowoczesna technologia płytowych i spiralnych wymienników ciepła umożliwia znaczną poprawę kosztów. Nawet niewielkie zwiększenie wydajności wymiennika ciepła oznacza spore oszczędności i poprawę efektywności i ekonomiczności procesu” – tłumaczy Małgorzata Moczyńska.

Małe rozmiary płytowych wymienników ciepła Alfa Laval znacząco obniżają koszty inwestycyjne i instalacyjne. Wynika to między innymi z mniejszej przestrzeni zabudowy i łatwości montażu tych urządzeń na znacznie mniejszych fundamentach. Niewielkie rozmiary to również zaleta wszędzie tam, gdzie konieczne jest zastosowanie egzotycznych metali z powodu korozyjnych warunków roboczych.

Płytowe, spiralne czy spawane wymienniki ciepła coraz częściej stają się standardowym wyposażeniem w wielu procesach i instalacjach rafineryjnych czy elektrociepłowniach, zastępując tradycyjne technologie, m.in: ogromne wymienniki płaszczowo-rurowe lub chłodnice powietrzne. Spawane płytowe, jak np. Compabloc, i spiralne wymienniki ciepła Alfa Laval umożliwiają osiągnięcie wyższej wydajności procesu produkcyjnego, oszczędność energii poprzez odzysk ciepła, redukcję emisji gazów, niższy CAPEX i OPEX, krótsze przestoje i ograniczenie prac serwisowych. Produkowane przez Alfa Laval wymienniki typu Compabloc są przeznaczone do wielu zastosowań w różnych gałęziach przemysłu. Charakteryzują się wysoką sprawnością, budową kompaktową i łatwą obsługą serwisową. Wynika to z prostego dostępu do wnętrza urządzenia w celu dokonania prac serwisowych i konserwacyjnych, mycia w systemie CIP, mycia pod wysokim ciśnieniem lub usunięcia osadu węglowego poprzez kontrolowane spalanie.

| Alfa Laval – kilka faktów 16 000 pracowników w ponad 100 krajach. 37 ośrodków badawczo-rozwojowych na całym świecie. 2,4% wartości sprzedaży netto przeznaczane jest na prace badawczo-rozwojowe. Laureat prestiżowego Reuters TOP 100 Global Innovator. |

Angażujemy się w rozwiązania dla przemysłu naftowo-gazowniczego

Małgorzata Moczyńska duże nadzieje wiąże z powstaniem rynku wydobycia gazu niekonwencjonalnego. „Mało kto wie, ale w Kanadzie nasze rozwiązania są obecnie powszechnie stosowane przy wydobyciu gazu z łupków, stanowią 95% rynku. Mamy nadzieję, że w Polsce nastąpi przełom i o gazie z łupków będziemy mogli rozmawiać jako o fakcie, i to na skalę komercyjną. Wówczas wykażemy się naszą wiedzą w zakresie rozwiązań technologicznych”.

Alfa Laval dostarcza kompaniom naftowym, firmom wiertniczym oraz serwisowym na całym świecie rozwiązania, które z powodzeniem odpowiadają na wyzwania rynku i spełniają wszelkie wymagania pod kątem ochrony środowiska. Wirówki Alfa Laval są niezastąpione w procesie efektywnej kontroli cząstek stałych, biorąc pod uwagę optymalizację płynów wiertniczych. Jest to ważne, zwłaszcza gdy koszt rozcieńczania płuczki – by utrzymać ją w doskonałych warunkach – bezpośrednio zależy od ilości cząstek stałych pozostałych po wirowaniu. Wirówki dekantacyjne Alfa Laval są dostosowane do ciężkich prac i mogą przetwarzać zarówno bardzo duże ilości nadawy, jak i cząstek ściernych i szorstkich. „Nasze wirówki pracują na całym świecie, ostatnio otrzymaliśmy duże zamówienie na dekantery dla jednej z największych firm wiertniczych w Indiach, teraz czas na Polskę – dodaje Małgorzata Moczyńska. – Nasze urządzenia dostępne są w szerokim zakresie modułów, dzięki czemu są odpowiednim sprzętem dla każdej operacji separacyjnej występującej w trakcie wiercenia. Poza rynkiem wierceń koncentrujemy się także na rozwiązaniach technologicznych, instalacjach stosowanych w kluczowych procesach produkcji ropy naftowej i gazu. Możemy się pochwalić długą listą referencyjną, gdzie nasze rozwiązania są stosowane do oczyszczania czy osuszania węglowodorów. Ciekawostką może być fakt, że m.in. do Estonii dostarczamy do separacji piasków bitumicznych, dzięki temu jesteśmy obecni z naszymi rozwiązaniami także dla shale oil”.

Płytowe wymienniki ciepła z płytami Gemini, stosowane w mleczarniach wpływają na utrzymanie jakości produktu.

Płytowe wymienniki ciepła z płytami Gemini, stosowane w mleczarniach wpływają na utrzymanie jakości produktu.

W samym centrum mleczarstwa

„Inną dziedziną, w której działamy od wielu lat, ale uważamy, że warto o tym przypomnieć, jest przemysł mleczarski – mówi Małgorzata Moczyńska. – To właśnie tutaj pojawiają się wyzwania, ale i szanse dla tych, którzy potrafią elastycznie i wydajnie reagować na zmiany rynku. Wraz ze wzrostem dobrobytu pojawia się większy popyt na produkty o większej wartości dodanej, takie jak: mleko smakowe i jogurty do picia. Szybkie tempo życia związane z urbanizacją generują popyt na produkty o dłuższym okresie przydatności do spożycia, zaś trend, by zdrowo się odżywiać, zwiększa sprzedaż takich produktów jak jogurt czy witaminizowane mleko. Wykorzystanie szans, jakie tworzy rynek, wymaga szerokiego portfolio produktów, a także dostosowania strategii działania do warunków regionalnych”.

Wiadomo też, że w 2015 r. Unia Europejska zrezygnuje z ustalania kwot mlecznych, co dla eksporterów mleka i przetworów mlecznych jest szansą na rozwój. Alfa Laval posiada pełen asortyment komponentów do produkcji higienicznej, które zapewniają najlepsze wsparcie aplikacji mleczarskich. Alfa Laval gwarantuje aseptyczną produkcję produktów i przetworów mlecznych od 1883 r., gdy opracowana przez Gustafa de Laval wirówka do mleka, pracująca w sposób ciągły, pozwoliła na szybki rozwój w przemyśle mleczarskim. Szeroka gama Alfa Laval innowacyjnych komponentów higienicznych (m.in. pomp, zaworów, wymienników ciepła, mieszadeł i oprzyrządowania do zbiorników) odgrywa kluczową rolę w procesach mleczarskich takich jak odbiór i przechowywania mleka, pasteryzacja, fermentacja, separacja i zagęszczanie oraz mycie w systemie CIP.

Klaster zaworów z główkami sterującymi

Klaster zaworów z główkami sterującymi

Wysoko wydajne, dostosowane do konkretnego procesu wymienniki ciepła Alfa Laval pozwalają zmniejszyć koszty eksploatacyjne zakładu i koszty energetyczne oraz ograniczyć wpływ na środowisko. Niezależnie od tego, czy wytwarza się mleko, produkty o długim terminie przydatności do spożycia czy produkty serwatkowe, płytowe wymienniki ciepła Alfa Laval przekładają się na oszczędności w zakresie powierzchni instalacyjnej, gwarantują wyższą niezawodność aseptyczną oraz możliwość mycia w systemie CIP.

Dzięki bogatemu asortymentowi energooszczędnych mieszadeł Alfa Laval użytkownik otrzymuje najlepsze rozwiązanie procesu mieszania, dopasowane do określonych potrzeb. Oferta obejmuje mieszadła śmigłowe, hydrodynamiczne i magnetyczne. Każde mieszadło zaprojektowane zostało pod kątem oszczędności energii i obsługi produktów wrażliwych, co umożliwia delikatne przetwarzanie produktów mlecznych z zachowaniem ich konsystencji, smaku i koloru.

Z kolei filtry membranowe pozwalają odzyskać znaczną ilość wody z serwatki – wystarczająco dużo, aby pokryć istotną część zapotrzebowania na wodę w procesie technologicznym lub czyszczeniu.

Alfa Laval do przemysłu mleczarskiego i spożywczego dociera przez swoich partnerów handlowych. Należy tutaj wymienić globalnego partnera, firmę Tetra Pak, oraz autoryzowanych dystrybutorów: PePe Paulina Nawra, Piotr Pakulski sp. j., Optiflow Jakub Stobiecki, Valmark sp. z o.o., Investa sp. z o.o. i Spedycja Rentrans sp. z o.o.

„Dzięki firmom współpracującym z nami jesteśmy w stanie realizować misję naszej firmy – dodaje Małgorzata Moczyńska – czyli optymalizować procesy przemysłowe w zakładach produkcyjnych w zakresie zmniejszenia zużycia energii, oszczędności mediów procesowych i zmniejszenia negatywnego wpływu na środowisko naturalne oraz zachowania bezpieczeństwa produkcji. Jesteśmy firmą z ogromnymi możliwościami. Wprowadzane na rynek technologie i rozwiązania procesów przetwórczych i produkcyjnych nieustannie prowadzą do wyznaczenia nowych standardów. Nasi klienci mogą zawsze liczyć na współpracę z nami w opracowaniu indywidualnych rozwiązań technologicznych lub podwyższaniu parametrów procesowych”.

Najnowsze produkty Alfa Laval

2010 r.

FusionLine – wymiennik wykonany w technologii AlfaFusion. Unikalna konstrukcja FusionLine charakteryzuje się otwartym kanałem przepływu i brakiem punktów styku. Wymiennik zapewnia wysoką energooszczędność, dostępność do powierzchni wymiany ciepła i możliwość rozbudowy. Dostosowany jest do obsługi produktów lepkich i zawierających cząstki stałe.

Zastosowanie: przemysł spożywczy.

2011 r.

Magnetic Mixer – mieszadło magnetyczne z lewitującym wirnikiem. Opatentowana konstrukcja zapewnia mieszanie bez efektu tarcia, niezrównaną łatwość czyszczenia i zdolność mieszania nawet na sucho, a w rezultacie maksymalną wydajność.

Zastosowanie: przemysł kosmetyczny, farmaceutyczny, spożywczy.

2011 r.

ALDEC G3 – najwyższej klasy rozwiązanie w zakresie odwadniania osadów. Innowacyjna konstrukcja pozwala osiągnąć najwyższe parametry pracy przy jednoczesnej redukcji całkowitego zużycia energii nawet do 40% w zależności od natężenia przepływu i większej, nawet do 10%, ilości przetwarzania osadów ściekowych.

Zastosowanie: przemysłowe i komunalne oczyszczalnie ścieków.

2011 r.

HPSHE – wysokociśnieniowe spiralne wymienniki ciepła, które są konkurencyjnym rozwiązaniem dla wymienników ciepła płaszczowo-rurowych. Umożliwiają ograniczenie zużycia paliw, a tym samym podwyższenie efektywności energetycznej procesów i redukcję emisji CO2, obniżenie kosztów instalacyjnych, eksploatacyjnych i prac serwisowych.

Zastosowanie: przemysł rafineryjny, chemiczny, petrochemiczny, papierniczy, koksowniczy.

2012 r.

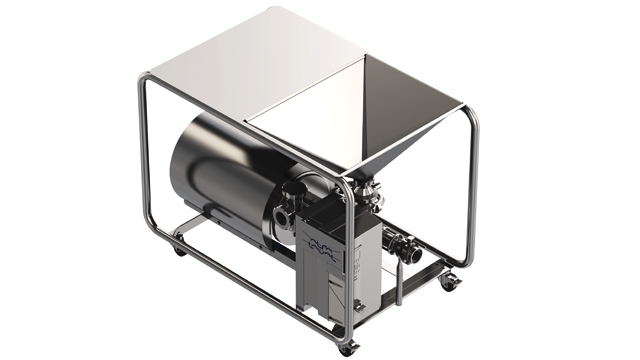

PureDry – system oczyszczania wód zaolejonych.

Zastosowanie: przemysł morski.

2012 r.

PureCooler – parownik płaszczowo-rurowy. Innowacyjny sposób dystrybucji czynnika chłodniczego; jednobiegowy, przeciwprądowy przepływ gwarantuje maksymalną efektywność oraz niskie koszty operacyjne.

Zastosowanie: chłodnictwo.

2013 r.

Diabon® – nowy wymiennik typu Diabon S15 jest odpowiednim rozwiązaniem do pracy z silnie korozyjnymi mediami do temperatury 200°C. Szybkość przepływu w tym wymienniku jest ponad dwukrotnie większa, dzięki czemu może on z powodzeniem zastąpić płytowo-rurowe wymienniki ciepła lub bloki wymienników ciepła.

Zastosowanie: przemysł chemiczny, petrochemiczny, rafineryjny, samochodowy, hutnictwo, instalacje trawienia.

2013 r.

AquaEfficiency – system przygotowania ciepłej wody, zaprojektowany pod kątem niskiego zużycia energii elektrycznej przez pompy stosowane w układach ciepłej wody (pompy o zmiennej prędkości). Możliwe do osiągnięcia korzyści to oszczędności w zużyciu energii elektrycznej do 2500 euro rocznie, zmniejszenie strat energii cieplnej, zwiększenie wydajności kotła, redukcja emisji CO2 do 18 tys. kg rocznie.

Zastosowanie: ciepłownictwo.

2013 r.

Zawór Unique Diaphragm Premium DV-P – zawór membranowy nowej generacji. Zapewnia bezpieczeństwo przy zmniejszonych oporach przepływu, niższe koszty użytkowania, łatwość serwisowania, wysoką niezawodność oraz bezpieczeństwo produkcji.

Zastosowanie: przemysł kosmetyczny i farmaceutyczny, spożywczy.

2013 r.

Hybrid Powder Mixer – jedyne mieszadło przeznaczone dla proszków. Poprzez połączenie mieszadła i pompy oferuje możliwość utrzymania wysokiego tempa podawania proszku przy ciśnieniu wylotowym do 4 bar.

Zastosowanie: przemysł spożywczy.

2014 r.

Płytowe wymienniki ciepła lutowane miedzią, w których płyty ze stali kwasoodpornej i lut miedziany po jednej stronie pokryte są warstwą tantalu. Tantal zapewnia wyjątkowo wysoką odporność chemiczną wymiennika ciepła przy bardzo niskich kosztach inwestycyjnych.

Zastosowanie: przemysł chemiczny, petrochemiczny, produkcja nawozów sztucznych.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)