Jak zaprojektować optymalną do potrzeb produkcji instalację sprężonego powietrza

Sprężone powietrze to najbardziej popularny nośnik energii w większości zakładów przemysłowych. Jest to jednak bardzo drogie medium, gdyż w procesie sprężania tylko 15–18% energii zużywanej przez sprężarki jest zamieniane na energię sprężonego powietrza. Jak widać, jest to proces wysoce nieefektywny, dlatego też należy tak projektować i wykonywać instalacje sprężonego powietrza, aby koszt jego wytworzenia był jak najniższy.

Większość projektów instalacji sprężonego powietrza jest wykonywana przez projektantów instalacji sanitarnych i traktowana jako wyposażenie techniczne budynku. Jednak jakość tych projektów zwykle pozostawia wiele do życzenia. Zazwyczaj w tomie „Instalacje sanitarne” jest to jeden krótki rozdział, w którym podana została informacja, że sprężarki będą typu X i projektuje się instalacje z rur np. ocynkowanych w formie pierścienia dookoła hali. Szczegóły na rysunkach. Żadnych obliczeń, bilansu zużycia powietrza, nie mówiąc już o podaniu wielkości spadków ciśnienia dla takiej instalacji.

Spora część projektowanych instalacji opiera się na dotychczasowym doświadczeniu użytkownika. Projektant wstawia do projektu średnicę, jaką mu sugeruje użytkownik, „gdyż taką mamy i się sprawdza”. Jest to dość nieprofesjonalne podejście do tematu. O ile jednak można liczyć na stosunkowo dobre doradztwo w zakresie doboru sprężarek i urządzeń do uzdatniania powietrza, to w zakresie projektowania rurociągów rozprowadzających sprężone powietrze brakuje poradników, jak to zrobić prawidłowo.

Ustawa Prawo budowlane oraz rozporządzenia wykonawcze do tej ustawy jasno określają, jakie instalacje stanowią wyposażenie techniczne budynku. Instalacje sprężonego powietrza gazów obojętnych oraz próżni nie stanowią wyposażenia technicznego budynków ani tym bardziej nie są instalacjami sanitarnym. Są to instalacje technologiczne. Muszą jednak spełniać warunek bezpieczeństwa określony w art. 5.1. Ustawy Prawo budowlane. Dotyczy to w szczególności bezpieczeństwa konstrukcji, bezpieczeństwa pożarowego oraz bezpieczeństwa użytkowania, BHP oraz oszczędności energii! To ostatnie jest niezwykle istotne, gdyż od tego, jak zostaną dobrane poszczególne elementy instalacji, będą zależały koszty jej eksploatacji.

Aby zaprojektować energooszczędną instalację, należy dokładnie przeanalizować zapotrzebowanie w sprężone powietrze pod względem jego ilości, jakości, ciśnienia oraz zużycia w czasie.

Link: www.parkertransair.com/jahia/Jahia/filiale/usa/lang/en_US/home/News/pid/2166

Dlaczego to takie ważne aby zaprojektować energooszczędną instalację?

Ilość zużywanego powietrza pozwoli na właściwy dobór wszystkich elementów instalacji: sprężarek, filtrów, osuszaczy, zbiorników oraz średnic rurociągów. Jakość powietrza pozwoli dobrać odpowiednie osuszacze: ziębniczy czy może adsorpcyjny oraz filtry, tak aby zachować odpowiednia klasę czystości powietrza. Jeśli chodzi o ciśnienie pracy, to nie ma sensu sprężać powietrza do 10 bar po to, aby potem na maszynach redukować je do 6 bar. Zużycie w czasie pozwoli natomiast dobrać odpowiedniej wielkości zbiorniki buforowe i ustawić je w pobliżu największych rozbiorów.

Dopiero po uzyskaniu od inwestora wszystkich powyższych informacji można się zabrać do projektowania.

W tym artykule skupię się na projektowaniu sieci/rurociągów do przesyłu sprężonego powietrza.

Rurociągi te można podzielić na: rurociągi zasilające (od sprężarkowni do hali bądź głównego ringu), rurociągi rozprowadzające (najlepiej w formie ringu) oraz rurociągi podłączeniowe (doprowadzają powietrze z ringu do urządzenia).

Wymiarowanie rurociągów

Przesyłanie powietrza w rurociągach generuje straty powodowane tarciem. Aby zminimalizować to zjawisko, dobrze jest stosować tzw. rury gładkie. Dodatkowe straty są spowodowane wszelkimi zmianami kierunku przepływu (kolana, trójniki) oraz zaworami, gdyż takie elementy „dławią” przepływ. Istnieją specjalne tabele podające informacje o tzw. „długościach przeliczeniowych” dla każdego z tych elementów, zależnie od średnicy, a także równania wykorzystywane do obliczeń.

Spadek ciśnienia w rurociągu można obliczyć tak:

dP = 1.6 x 108 x [(V1.85x L)/ (d5x P)] *

gdzie :

dP – spadek ciśnienia (bar),

L – długość rurociągu (m),

P – ciśnienie na wejściu do rurociągu (bar),

V – ilość powietrza FAD (m3/s),

d – średnica wewnętrzna rury (mm).

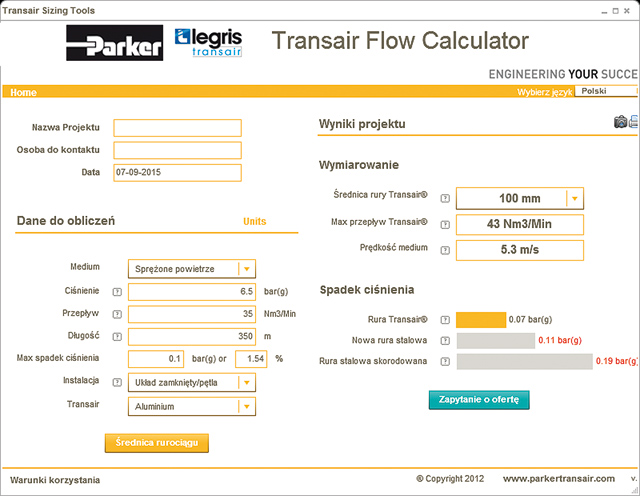

Jednak znacznie prostsze jest wykorzystanie Transair Flow Calculator. Jest to specjalny program ułatwiający dobranie optymalnej średnicy rurociągu przy znanych parametrach takich jak: ilość zużywanego powietrza, ciśnienie pracy oraz długość instalacji. Dodatkowo jest tam także opcja doboru średnicy dla próżni.

Bardzo ważnym kryterium przy doborze średnicy rurociągu jest prędkość przepływu powietrza, gdyż ma ona istotny wpływ na wielkość spadku ciśnienia.

Dla głównych rurociągów – zasilającego i rozprowadzającego – prędkość przepływu nie powinna przekraczać 10 m/s. W wypadku rur podłączeniowych o długości do 15 m dopuszcza się maksymalną prędkość do 15 m/s.

Instalacja sprężonego powietrza powinna być tak zaprojektowana, aby spadek ciśnienia pomiędzy sprężąrkownią a najbardziej odległym punktem poboru nie przekraczał 0,1 bar. Przy doborze średnic poszczególnych części instalacji sprężonego powietrza należy zastosować następujące kryteria:

ΔP dla rurociągów zasilających – 0,03 bar,

ΔP dla rurociągów rozprowadzających – 0,05 bar,

ΔP dla rurociągów podłączeniowych – 0,02 bar.

———————————————————-

∑ 0,1 bar

Zbiorniki sprężonego powietrza na instalacji

Użytkownicy często żądają zaprojektowania zbiorników sprężonego powietrza ustawionych na końcu instalacji, uważając, że to im zapewni właściwe ciśnienie na końcu instalacji. Nic bardziej mylnego. Takie zbiorniki warto stosować w pobliżu urządzeń, które w krótkim okresie potrzebują dużej ilości powietrza. Zapobiegnie to „wyciąganiu” powietrza z całej instalacji.

Optymalizacja projektu rurociągów rozprowadzających

Rurociągi sprężonego powietrza mają bardzo istotny wpływ na wydajność całego systemu oraz koszty jego eksploatacji. Zbyt małe średnice w stosunku do ilości przesyłanego powietrza powodują, że sprężarka musi pracować na wyższym ciśnieniu. Podniesienie ciśnienia na sprężarce to zwiększenie kosztów zużycia energii o mniej więcej 7%.

Instalacja powinna posiadać odpowiednią liczbę zaworów odcinających. Dlatego warto jest pogrupować odbiory, tak aby np. jedna maszyna lub linia produkcyjna była podłączona z jednego rurociągu zasilającego. Takie rozwiązanie znacznie ułatwia wszelkie prace serwisowe, bez wyłączania większej części zakładu. Minimalizuje to liczbę zaworów montowanych na rurociągach rozprowadzających, dzięki czemu możemy relatywnie zmniejszyć spadki ciśnienia. Daje to również możliwość opomiarowania zużycia sprężonego powietrza przez dane urządzenie.

Ważny jest także materiał, z jakiego są wykonane rurociągi. Lekki, modułowy, wykonany z aluminium system marki Transair pozwala na zminimalizowanie spadków ciśnienia dzięki gładkim ścianom wewnętrznym oraz pełnoprzelotowym złączom. System ten gwarantuje również, że użytkownik otrzyma w punkcie poboru powietrze tej klasy, do jakiej je uzdatnił w sprężarkowni!

Podsumowanie

Czasy, kiedy instalacje sprężonego powietrza budowało się na zasadzie „jedna rura dookoła hali”, minęły bezpowrotnie. Obecnie instalacje należy projektować i wykonywać na potrzeby konkretnej technologii, jakiej używa inwestor. Dostarczymy wówczas powietrze o żądanych parametrach (takich jak: ciśnienie, objętość, klasa czystości) przy najniższym możliwym koszcie. Efektywny energetycznie system przyczynia się do znacznych oszczędności energii i dzięki temu do obniżenia kosztów produkcji.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)