Polimerowe komponenty rozwiązaniem na awaryjność zasilania zwałowarki

Polskie spółki górnicze coraz odważniej zwracają się w kierunku innowacji technologicznych. Chodzi z jednej strony o długofalowe projekty, jakie ogłosiły niedawno rynkowi potentaci, jak Jastrzębska Spółka Węglowa czy Polska Grupa Górnicza, z drugiej o aplikacje działające realnie w kopalniach, takich jak KWK „Knurów-Szczygłowice”.

JSW uruchomiło niedawno platformę internetową, za pomocą której zgłaszać można nowatorskie projekty technologiczne, które mają szansę na komercjalizację w kopalniach należących do Spółki. Jednocześnie koncern rozpoczął pracę nad wdrożeniem w KWK „Knurów-Szczygłowice” autonomicznego systemu ścianowego, będącego realnym krokiem do stworzenia „kopalni 4.0”.

PGNiG oraz PGG podpisały umowę o współpracy, w efekcie której zrealizowany zostanie program Geo-Metan, który będzie pozwalał na eksploatację metanu z pokładów węgla. Nie tylko zwiększy to bezpieczeństwo pracy pod ziemią, ale również umożliwi wykorzystanie szkodliwego gazu do produkcji energii elektrycznej.

Ale innowacyjne rozwiązania w polskim górnictwie to nie tylko „pieśń przyszłości”. W KWK „Knurów-Szczygłowice” działa już zmodernizowany układ zasilania zwałowarki, służącej do składowania węgla. W tej chwili jest on uzbrojony w technologie, których dotąd nie stosowano w tego typu urządzeniach.

Miliony cykli w trybie ciągłym

Zwałowarka ma 120m długości. Za pomocą taśmociągu transportuje węgiel w miejsce jego składowania. Urządzenie pracuje na powierzchni przez cały rok, w zmiennych warunkach atmosferycznych: latem ma do czynienia z pyłem, wiosną i jesienią z wilgocią, a zimą z niskimi temperaturami. Oprócz tego składowany węgiel może się przemieszczać, utrudniając pracę urządzenia.

Jedną z innowacyjnych technologii, jaką zastosowano w należącej do JSW kopalni jest polimerowy (w miejsce tradycyjnego – metalowego) prowadnik do bezpiecznego prowadzenia przewodów i kabli. Wewnątrz prowadnika zamiast jednego, grubego przewodu oponowego z żyłami (zasilającymi i sterowniczymi), umiejscowione są w osobnych rynienkach przewody odpowiadające za poszczególne elementy systemu.

– Dotychczas do zasilania i sterowania zwałowarki zainstalowany był przewód oponowy, który w trakcie pracy zwałowarki mógł ulec uszkodzeniu. Do jego eksploatacji potrzebna była osoba, która kontrolowała, czy przewód zasilający nie jest narażony na uszkodzenia mechaniczne – mówi Alfred Gilner, nadsztygar ds. elektrycznych w JSW S.A. WKW „Knurów-Szczygłowice” Ruch Knurów.

– Teraz przewody zabudowane są w prowadniku, który bardzo dobrze zabezpiecza przewody przed uszkodzeniami, a zwałowarka może bezawaryjnie pracować w trybie ciągłym. System nowo zabudowanego prowadnika nie wymaga stałego nadzoru i kontroli.

Fot. igus

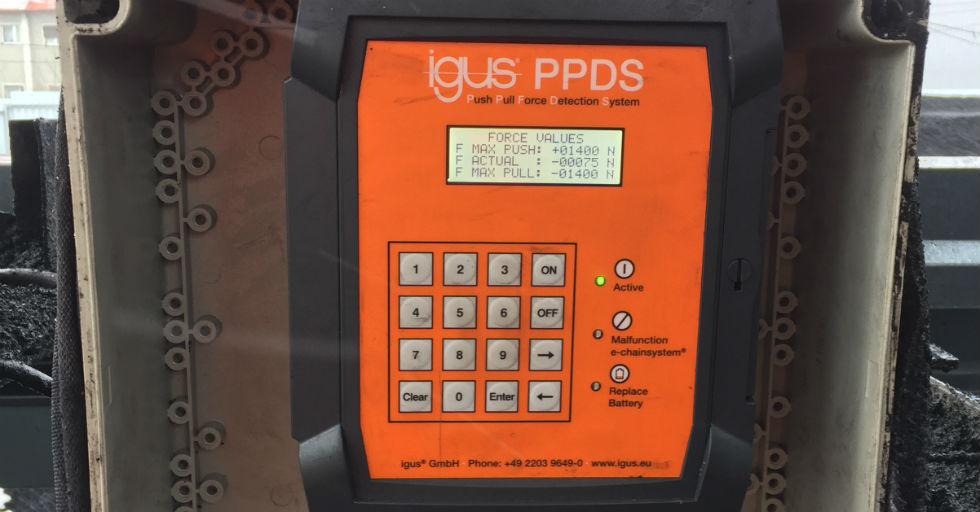

System prowadnika jest wyposażony w czujnik, reagujący na wzrost naprężenia instalacji. Jeśli przekracza ono dopuszczalne parametry pracy, urządzenie zostaje wyłączone, a operator otrzymuje konkretną informację o zagrożeniu. Dzięki temu posiada on pełną wiedzę, niezbędną do prawidłowego działania urządzenia. W ten sposób system zasilania zwałowarki jest nie tylko bezpieczny w eksploatacji, ale i znacznie bardziej żywotny. Tym bardziej, że rozwiązanie opracowane przez firmę igus przystosowane jest do pracy przez 10 milionów cykli.

– O wdrożeniu nowej technologii zdecydowała przede wszystkim potrzeba zmiany. Chcieliśmy rozwiązać konkretny problem (awaryjności zasilania zwałowarki). Szukaliśmy efektywności – wyjaśnia Alfred Gilner. – Myślę, że jest to już górnictwo XXI wieku w fazie wdrażania. Nowo zainstalowane urządzenie zwiększa pewność zasilania, wprowadza nowoczesny system sterowania i zabezpieczeń, co w znacznym stopniu zwiększa bezawaryjność oraz bezpieczeństwo pracy zwałowarki, a to w górnictwie jest niezwykle istotne.

Kopalnia 4.0

Rafał Gralewski, manager ds. projektów i instalacji igus Polska, jest przekonany, że wprowadzenie innowacyjnych prowadników kablowych i przewodów do połączeń ruchomych w Polskich kopalniach jest kwestią najbliższej przyszłości. Świadczy o tym nie tylko system zasilania zwałowarki w kopalni „Knurów-Szczygłowice”, ale również analogiczne urządzenie w wózku szybkiego załadunku węgla (o długości 345m), które od początku roku pracuje w należącym do JSW Zakładzie Górniczym Brzeszcze.

Otwiera to zupełnie nowy etap we współpracy firmy o niemieckich korzeniach z polskimi zakładami górniczymi. Dotychczas prowadniki igus stosowane były w polskim górnictwie w mniejszych aplikacjach, jak obrabiarki, suwnice czy wycinarki plazmowe.

– Polskie górnictwo jest otwarte na nowe technologie. Dzięki takim aplikacjom jak nasza umożliwiamy m.in. pomiar usypania pryzmy węgla na pasie transmisyjnym, pomiar ciężaru węgla itd. Urządzenia na kopalni włączone zostają w system komunikacji 4.0, pozwalający na współdziałanie maszyn i ich współpracę – argumentuje Rafał Gralewski. – Nowe zapotrzebowania, jakie do nas docierają potwierdzają, że firmy przekonały się, iż tego typu instalacje świetnie spełniają swoje zadanie.

Dodaje, że innowacyjne rozwiązania igus sprawdzają się nie tylko w górnictwie węgla kamiennego. Stosują je także z powodzeniem kopalnie odkrywkowe, elektrownie i huty. Prowadniki kablowe pracujące w ruchu na całym świecie wypierają bardziej awaryjne i mniej trwałe rozwiązania tego typu wykonane z metalu. Sprawdzają się wszędzie tam, gdzie zasilanie musi być dostarczone do maszyn pracujących w ruchu (m.in. zakłady produkcyjne, roboty przemysłowe, urządzenia przetwórcze i wydobywcze pracujące w terenie).

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Sytuacja przedsiębiorstw okołogórniczych w Polsce 2020 [OPRACOWANIE] Sytuacja przedsiębiorstw okołogórniczych w Polsce 2020 [OPRACOWANIE]](https://polskiprzemysl.com.pl/wp-content/uploads/xgornictwo-na-slasku-320x167.jpg.pagespeed.ic.RetdhGXew0.jpg)