Energoremont – Rurowe wymienniki ciepła

Ściana wschodnia – to stereotypowe pojęcie zakorzeniło się w umysłach wielu Polaków, ale także i obcokrajowców, przez co region lubelski wiele na tym traci. A szkoda, bo jak się okazuje, nie jest prawdą, że przeciętny mieszkaniec Lubelszczyzny pasie tylko krowy i uprawia pole. Rozwija się tutaj również przemysł oraz powstają wąsko wyspecjalizowane firmy, a dobrym tego przykładem jest firma Energoremont Sp. z o.o. z Krasnegostawu. O firmie i technologii z Kazimierzem Ruszniakiem, prezesem Energoremont Sp. z o.o. rozmawia Wojciech Stepaniuk.

Firma ma ponad dwudziestoletnią historię. Proszę opowiedzieć, w jaki sposób została powołana do życia i jak rozwijała się przez ten czas.

W tej chwili firma ma dwóch właścicieli. Założenie było jednak takie, by spółka miała czterech właścicieli, jednak już na wstępie trochę nam nie wyszło, bo dwóch z naszych kolegów się wykruszyło.

Nasza cała czwórka pracowała w Zakładzie Energetyki Remontowej w Lublinie. W tym czasie wymyśliliśmy nową technikę wymiany rur w kondensatorach, której nie dało się zastosować w zakładzie, w którym pracowaliśmy. Wiązało się to z kwestiami finansowymi, były tam pewne niezgodności. Zaproponowano nam, byśmy spróbowali zdobywać rynek i założyli firmę. Tak też się stało. W 1988 r. założyliśmy własne przedsiębiorstwo o nazwie „Energoremont” Przedsiębiorstwo Wdrażania Nowych Technologii Remontowych Spółka z Ograniczoną Odpowiedzialnością. Musieliśmy przejść przez szereg procedur, bo założenie firmy w tamtych czasach do łatwych nie należało, ale w końcu wszystko skończyło się sukcesem. Dostaliśmy pozwolenie z sądu o możliwości prowadzenia firmy i wiele pozwoleń z ówczesnych instancji państwowych i to pozwoliło nam w końcu rozwinąć skrzydła.

Entuzjazm, pierwsze kontrakty, pierwsze sukcesy i konsekwencja w rozwoju doprowadziły do stanu obecnego. Dzisiaj jesteśmy firmą znaną z szeregu unikatowych rozwiązań technologicznych związanych z wytwarzaniem i remontami rurowych wymienników ciepła eksploatowanych w instalacjach przemysłowych.

Jednak zanim odnieśliśmy nasz obecny sukces, łatwo nie było. Gdyby mi ktoś teraz przedstawił scenariusz naszej firmy i kazał go realizować od nowa, to powiedziałbym, że się nie zgodzę na to nigdy w życiu. Dopiero po ośmiu latach działalności na nasze konto wpłynęła pierwsza dywidenda. Od 2000 r. zaczęły rosnąć nam wyniki.

Obecna siedziba naszej spółki zakupiona została w 1994 r. Potrzebowaliśmy dużej siedziby z bogatym zapleczem ze względu na fakt, że pod koniec 1993 r. podpisaliśmy pierwsze bardzo poważne kontrakty, konkretnie z Elektrownią Kozienice, i w zasadzie od tego czasu Krasnystaw stał się główną siedzibą naszej firmy. Wcześniej prowadziliśmy biuro w wynajętych pomieszczeniach w Lublinie, a baza funkcjonowała w miejscowości Suchodoły, niedaleko Krasnegostawu.

Energoremont Sp. z o.o. działa w czterech branżach. Proszę je scharakteryzować i przedstawić ofertę dla danej branży.

Podzieliliśmy klientów na cztery branże: energetyka, chemia, cukrownictwo i pozostali klienci. Taki podział wynika ze specyfiki wymienników w instalacjach naszych klientów. Rurowe wymienniki ciepła mają podobną konstrukcję, ale każda z branż ma swoją specyfikę, charakterystyczne nazewnictwo, elementy konstrukcji, materiały, normy, a nawet „filozofię konstrukcji”. W praktyce firmy Energoremont ten podział ma swoje odbicie w technologiach wytwarzania i remontu wymienników. Branża energetyczna charakteryzuje się tym, że wykorzystuje w swojej działalności – nazwijmy je umownie mediami – parę i wodę. Przemysł spożywczy wykorzystuje media, jakimi są soki przemysłowe, i tam obowiązują inne normy branżowe i inne przepisy bezpieczeństwa. I jeśli chodzi o przemysł cukrowniczy, specjalizujemy się w remoncie wyparek i warników, w energetyce naszą specjalizacją są kondensatory, podgrzewacze i chłodnice. Jest jeszcze przemysł chemiczny, który charakteryzuje się inną specyfiką i obostrzeniami, i tutaj też czujemy się jak ryba w wodzie.

Działalność firmy zawęża się tylko do obszaru naszego kraju, czy też podejmujecie się realizacji zleceń z zagranicy?

W tym przypadku przyjęliśmy pewną strategię, jeżeli chodzi o podbijanie rynków zagranicznych, bo zaproponowaliśmy technologię, która wypiera z rynku wszystkie przestarzałe. Rozwijając nasze technologie, doszliśmy tak daleko, że nasi kontrahenci nie do końca chcą wierzyć, że można w ten sposób pracować. Byliśmy dla nich mało wiarygodni. W Rumunii wykonaliśmy mały kontrakt w energetyce, wymienialiśmy w kondensatorze partię rur. Wzbudziliśmy podziw wśród tamtejszych inżynierów. Z kolei w Estonii trafił nam się tak zwany „złoty strzał”. Pieniądze, jakie wtedy zarobiliśmy, wystarczyły na pokrycie wszelkich kosztów, jakie mieliśmy od początku działalności firmy. Podjęliśmy się tam remontu kondensatorów w dziesięć dni, gdzie w owych czasach standardowy remont trwał około czterdziestu dni. Było więc niedowierzanie i wręcz w pewnym sensie się z nas śmiano. Na trzeci dzień prowadzenia prac remontowych spektakularność naszej technologii wymiany rur w kondensatorach spowodowała, że pracę naszej ekipy remontowej porównać można było do występu popularnego zespołu muzycznego na scenie, bo publiczność zjechała się z całej okolicy.

W historii firmy w latach 90. wykonywaliśmy prace w Niemczech i na Węgrzech jako podwykonawcy dużych polskich firm. Od 2000 r. nie nadążaliśmy ze wzrostem potencjału, aby samodzielnie obsłużyć polski przemysł. Wraz z kryzysem finansowym w 2008 r. wstrzymano inwestycje u naszych klientów. Później pojawiła się duża konkurencja w przetargach o usługi. Od 2009 r. rozpoczęliśmy samodzielną akwizycję w największych zakładach przemysłowych u naszych zagranicznych sąsiadów. W kilkunastu turach spotkań wykonaliśmy prezentacje dla ponad setki naszych potencjalnych klientów w Niemczech, Słowacji, Rumunii, Litwie, Łotwie, Estonii, Białorusi i na Węgrzech.

Jednym z Państwa obszarów działania jest przemysł cukrowniczy. Pomimo faktu, że Lubelszczyzna była kiedyś zagłębiem buraka cukrowego, obecnie branża cukrownicza kuleje i tylko w rejonie Lublina zlikwidowano kilka ogromnych cukrowni. To zapewne przełożyło się na Państwa działalność w tej dziedzinie i pewnie nie jest za wesoło? Jak sobie z tym radzicie?

Branża cukrownicza jest dla nas uzupełnieniem portfela zamówień, bo tak naprawdę podejmujemy się wykonywania bardziej rentownych kontraktów z energetyki i chemii. Cukrownie pracują tylko podczas kampanii cukrowniczej, a przerwa remontowa trwa co najmniej 8 miesięcy w ciągu roku. Dla porównania, fabryki celulozy zatrzymują linie technologiczne na kilka czy kilkanaście dni, do wyremontowania urządzeń potrzebny jest na ten okres duży potencjał sprzętowy i ludzki. W wielu przypadkach jedynie nasze technologie i oprzyrządowanie umożliwiają wykonanie prac w tak krótkim czasie. Pomimo istotnego zmniejszenia liczby cukrowni, ciągle od tej branży otrzymujemy wystarczającą liczbę zamówień.

W cukrowniach mamy bardzo wysokie notowania, ale trzeba przyznać, że jesteśmy drodzy dla branży cukrowniczej, chociaż oferujemy cukrowniom ceny, które pokrywają tylko koszty remontu. Więc i w pewnym sensie współpraca z cukrowniami jest dla nas mało opłacalna, aczkolwiek nie rezygnujemy z tego rynku. Traktujemy go jednak jako rynek uzupełniający. Liczba zamówień z innych branż jest tak ogromna, że ja się zastanawiam, czy przypadkiem nie ogłosić naboru nowych pracowników, bo zamówień jest dużo.

Pozostałe branże, w których działacie, czyli przemysł chemiczny, papierniczy i elektrociepłowniczy, mają się chyba dobrze. Jak więc układa się współpraca z przedstawicielami tych gałęzi przemysłu?

W 2011 r. naszym głównym zleceniodawcą są elektrownie i elektrociepłownie. Przewidujemy ok. 60% obrotów z tą branżą. Wykonaliśmy remont w Elektrowni Rybnik. Wykonujemy remonty w Elektrowniach Opole, Jaworzno, Chorzów i mamy też wejść z kontraktem w Elektrowni Kraków. Szykuje nam się duży, kolejny kontrakt w Estonii. Dogrywamy ogromny kontrakt we Francji i jeżeli uda się wszystko, to wejdziemy tam na początku 2012 r. Niestety, obraz polskiego inżyniera na Zachodzie nie jest najlepszy. Postrzegani jesteśmy jako techniczni barbarzyńcy. Taki jest obraz polskiej techniki w porównaniu do tej niemieckiej czy francuskiej. Więc obraz naszych fachowców jest też fatalny.

Podobnie jest w Polsce, gdzie na przykład na Śląsku Krasnystaw kojarzony jest z wyrobami mleczarskimi i nasi kontrahenci postrzegali nas jako ludzi mieszkających nad stawem, nad którym pasie się krowa. I to miało duży wpływ na to, czy uda się nam podpisać umowę, czy nie. Było trudno, bo myślano stereotypowo, bo jakim prawem jakiś rolnik z Lubelszczyzny zabiera się za remont w dużym zakładzie i na dodatek przywozi ze sobą technologię, która zmienia sposób postrzegania niektórych aspektów technologicznych. Niektórzy odbierali ten fakt, jakby dostali w twarz. Jednak na Śląsku mamy już renomę i markę, ale pracowaliśmy na to 15 lat.

Postrzegani jesteśmy jako Polska C, zarówno w Polsce, jak i za granicą. Kiedyś jeden z zagranicznych kontrahentów zapytał nas wprost, czy my wiemy co to jest kondensator.

Wracając do podsumowania naszej działalności, 15% obrotów wynika z realizacji zadań dla zakładów chemicznych.

Świadczycie usługi remontowe z zastosowaniem swoich innowacyjnych rozwiązań. Co to za rozwiązania? Proszę je scharakteryzować.

Mamy wąską specjalizację. Specjalizujemy się w rurowych wymiennikach ciepła, pracujących na instalacjach przemysłowych. Konkretnie zajmujemy się ich produkcją, modernizacją oraz remontami. Dorobkiem naszego zespołu inżynierskiego jest kilkanaście rozwiązań chronionych patentami i wzorami użytkowymi. Katalog narzędzi specjalistycznych opracowanych i wdrożonych przez firmę liczy blisko tysiąc pozycji.

Wdrożenie naszych technologii sprowadziło długotrwałe operacje remontowe do szybkiego zabiegu. Zmieniliśmy zupełnie filozofię eksploatacji i remontów tych wymienników. Jesteśmy znani w polskim przemyśle z ekspresowej wymiany rur w wymiennikach, z udanych modernizacji i produkcji nowych wymienników, specjalizujemy się w wytwarzaniu wymienników na najwyższe parametry pracy, to jest na wysokie ciśnienie i temperaturę.

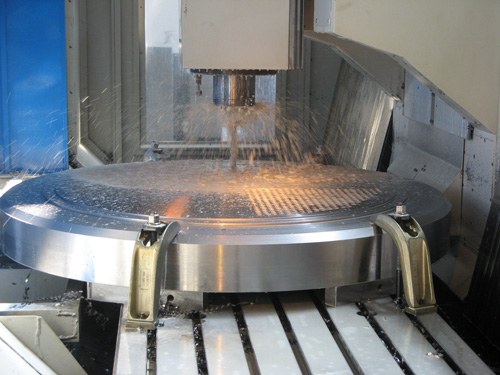

Praca naszych ekip na instalacjach często jest obiektem zainteresowania. Bywa, że przedstawiciele naszych klientów, u których pierwszy raz wykonujemy usługę, na krok nie odstępują naszych ekip przy najciekawszych elementach naszych technologii. Najciekawszymi i najbardziej obrazującymi naszą technologię są operacje hydraulicznego demontażu rur oraz wykonywanie hydraulicznych roztłoczeń nowych rur ciśnieniem statycznym rzędu 2000–3000 barów. Można wspomnieć tutaj również o operacjach odbudowy skorodowanych mostków w dnach sitowych oraz zabudowy przegród tłumiących w modernizowanych kondensatorach turbin.

W swojej pracy stosujecie określone i konkretne technologie. Proszę coś więcej na ich temat powiedzieć.

System rurowy wymiennika stanowi jego powierzchnię wymiany ciepła, w naszej filozofii jest to element tak samo łatwo wymienny jak np. wkład w filtrze olejowym. W przypadku złej pracy wymiennika proponujemy naszym klientom modernizację i udzielamy gwarancji jego nienagannej pracy po modernizacji. Wielu klientów ceni nas właśnie za praktyczną wiedzę o zjawiskach występujących w wymiennikach. Realizujemy rocznie ok. 70 kontraktów, w większości przypadków realizujemy prace na urządzeniach podlegającym odbiorom Urzędu Dozoru Technicznego bądź wytwarzamy nowe urządzenia zgodnie z Dyrektywą ciśnieniową 97/23/WE. Dopracowaliśmy się Zintegrowanego Systemu Zarządzania zgodnego z normami ISO 9001, ISO 14001 i PN-N-18001.

Charakteryzuje nas technika wymiany z pakietu rur. Rozpoczyna się to od operacji przygotowawczej, czyli usuwamy kołki i osady. Następnie wykonujemy operację charakterystyczną tylko dla naszej firmy, czyli przecinamy rury na dnie sitowym. Później następuje druga operacja, czyli hydrauliczne wyciśnięcie końcówki i rury. Pracujemy na urządzeniach, które sami wymyśliliśmy i posiadamy na nie patenty. Następnie przygotowujemy konstrukcje do montażu nowych rur i następuje ich montaż. Tutaj też korzystamy z urządzeń naszych produkcji. Oczywiście wszelkie prace wykonujemy tak, jak życzy sobie klient. W innej naszej technologii jesteśmy w stanie wymienić na przykład 4 tysiące rur w wyparce w przeciągu doby, gdzie przy zastosowaniu starych technologii trwałoby to kilka dni.

Nasza firma posiada dwanaście patentów prawnie chronionych. Zdarzyło się w historii firmy, że nasze prawa zostały naruszone, i to przez firmę państwową. Jednym słowem zostały skopiowane nasze rozwiązania. W pewnym momencie trochę nas zdziwiło, że ktoś posiada takie samo urządzenie, jakie my wymyśliliśmy. Przegraliśmy przez to kilka kontraktów. Ale jak to się mówi, „oliwa zawsze na wierzch wypływa”. Namierzyliśmy winowajcę i zaczęliśmy dochodzić swoich praw. Jednak z czasem przerwaliśmy ten proces, bo okazało się, że owa firma nie poradziła sobie z wyzwaniem.

To zdarzenie dało nam do myślenia. Dlatego stwierdziliśmy, że nie będziemy chwalić się szczegółami naszych technologii, bo w Polsce jesteśmy chronieni, ale po co nasze rozwiązania mają być kopiowane przez podobne firmy z zagranicy? Trochę tajemnicy pozostawiliśmy dla siebie.

Na Państwa stronie internetowej można wyczytać, że istotną rolę w działalności firmy odgrywa kadra inżynierska. Proszę więc coś powiedzieć na temat tej kadry.

Rozwijamy biuro technologiczno-konstrukcyjne – to wszystko wymaga mocnej kadry inżynierskiej i taką mamy. Blisko 40% załogi firmy stanowią pracownicy z wyższym wykształceniem, a większość z nich to inżynierowie. Stale współpracujemy z najstarszym i najbardziej renomowanym biurem konstrukcyjnym – Centralnym Biurem Konstrukcji Kotłów w Tarnowskich Górach. Z Instytutem Techniki Cieplnej Politechniki Warszawskiej, z Przedsiębiorstwem Naukowo-Technicznym Pro Novum w Katowicach, przedsiębiorstwem Modin w Lublinie, Urzędem Dozoru Technicznego. Doraźnie z laboratorium Walcowni Metali Dziedzice, z Zakładami Lotniczymi WSK Świdnik oraz z innymi uczelniami i laboratoriami.

Jeżeli nasi inżynierowie opracują nową technologię lub urządzenie, oddajemy je do badań. Podobnie sprawa się ma, gdy wymyślimy nowy wymiennik. Wtedy również oddajemy go najpierw do badań. Nasza kadra techniczna przeszła dwa cykle wykładów na Politechnice Warszawskiej. Drugi rok prowadzimy naukę języka angielskiego dla naszych pracowników na różnych poziomach zaawansowania. Oprócz tego pojedynczy pracownicy uczestniczą w studiach podyplomowych.

W firmie działa Zintegrowany System Zarządzania, który złożony jest z trzech podsystemów, tworzących spójną całość. Chodzi tutaj o systemy zarządzania jakością, dbania o środowisko oraz zarządzania bezpieczeństwem i higieną pracy. Proszę coś więcej powiedzieć na ten temat.

Zintegrowany System Zarządzania rzeczywiście porządkuje organizację wewnętrzną firmy. Dla naszych klientów jest również gwarantem najwyższych standardów. Jest także przepustką do pracy na odpowiedzialnych instalacjach przemysłowych. ZSZ wymaga od naszej kadry stałego doskonalenia i podnoszenia standardów. Cały czas pracujemy nad systemem, bo co roku stajemy przed nowymi wyzwaniami. Są to wyzwania głównie prawne, środowiskowe i w obszarze BHP. Jeżeli zaniedbamy cokolwiek w tej dziedzinie, narażamy firmę na ogromne straty, więc siłą rzeczy musimy doszkalać siebie i załogę oraz podnosić nasze standardy do obecnie obowiązujących. Pragniemy, aby firma Energoremont była postrzegana jako odpowiedzialny i godny zaufania partner oraz była utożsamiana ze skuteczną technologią remontową i nowoczesnymi technikami produkcyjnymi, profesjonalną kadrą inżynierską, najwyższą jakością wytwarzanych urządzeń oraz świadczonych usług remontowych, bezpieczeństwem pracy i działalnością proekologiczną.

Mówiliśmy o tym, jak firma rozwijała się na przestrzeni ponad dwudziestu lat. Ale zapewne posiadacie jakieś plany na przyszłość. Proszę je zdradzić.

Od dwóch lat prowadzimy akwizycję u klientów zagranicznych. Odbyliśmy ponad 70 spotkań i prezentacji u naszych potencjalnych klientów w dziewięciu krajach europejskich. Przygotowywane są następne wizyty. Już wykonaliśmy pierwsze kontrakty, w Rumunii i Estonii. Negocjujemy kontrakt we Francji. Okazuje się, że jesteśmy w tej chwili bardzo atrakcyjni dla klienta. Nie zetknęliśmy się z realną konkurencją, jeśli chodzi o technikę, są pewne opory w udostępnieniu rynku, ale to jest do pokonania. Mam nadzieję, że wkrótce będziemy mówić o renomowanej marce europejskiej. Oprócz tego przygotowujemy się do produkcji nowego typu wymienników dla mediów gazowych, ale o tym będziemy mogli porozmawiać za jakiś czas.

W lutym 2009 r. zostaliście wyróżnieni certyfikatem „Przejrzysta Firma” nadawanym przez Dun & Bradstreet Poland. Świadczy to o rzetelności w wywiązywaniu się z obowiązku publikacji sprawozdań finansowych. Certyfikat jest świadectwem wiarygodności i uczciwości finansowej firmy. Ale to niejedyne wyróżnienia, jakie firma otrzymała. Proszę się więc pochwalić, jakie jeszcze wyróżnienia Państwu przypadły i jakie znaczenie mają one dla firmy.

Znaleźliśmy się też w Złotej Setce Lubelszczyzny, w kategorii Najlepsza rentowność inwestycji. W zasadzie zajęliśmy pierwsze miejsce w tej kategorii. Ponadto zajęliśmy chyba piąte miejsce w Rankingu Diamentów Forbesa. Doszliśmy kiedyś do wniosku, że nasza firma nie będzie brała udziału w konkursach, za udział w których trzeba wpłacić jakieś wadium. A te do małych zazwyczaj nie należą. Bo i co to za konkurs, kiedy tak naprawdę „kupujemy” sobie miejsce? Jeżeli chce nas ktoś oceniać w niezależnym konkursie, to bardzo proszę. Wychodzimy z założenia, że najważniejsza jest reputacja u naszych klientów i na tę reputację pracujemy.

W 2007 r. zostaliśmy też wyróżnieni w IV edycji konkursu „Krasnostawski Laur Gospodarczy”. Konkurs ten ma na celu promowanie najlepszych przedsiębiorstw, wspieranie lokalnej przedsiębiorczości, integrację lokalnych środowisk gospodarczych oraz ułatwienie przedsiębiorstwom zdobycia lepszej pozycji na rynku.

Lubelszczyzna to tak zwana ściana wschodnia, o której mówi się, że jakakolwiek branża przemysłu nie ma się tutaj najlepiej. Czy potwierdzi Pan tę opinię?

Ściana wschodnia nie jest pojęciem geograficznym, ale raczej mentalnym. Rzeczywiście nie najlepiej jest tutaj z infrastrukturą komunikacyjną, ale istotnym walorem jest dostęp do dotacji unijnych. Skorzystaliśmy już z pięciu projektów w ramach wsparcia unijnego, a w najbliższym czasie będziemy wnioskować o kolejną dotację. W dobie Internetu położenie geograficzne ma znaczenie drugo-, a nawet trzeciorzędne. Owszem, na początku działalności, np. na Śląsku, nieraz dawano nam do zrozumienia, że „my jesteśmy z regionu rolniczego i w zasadzie jakim prawem chcecie mieć coś do powiedzenia w technice. Nasza energetyka liczy ponad 100 lat, czyli kilka pokoleń, więc najlepiej się na tym znamy”. Dzisiaj nie ma już tego typu problemu.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)