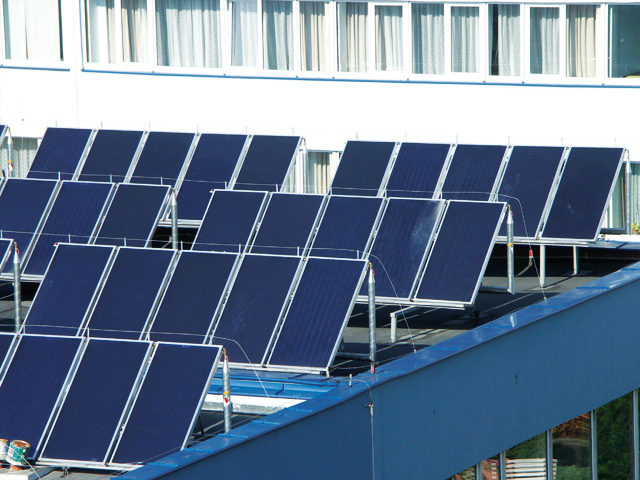

WATT – Najwydajniejszy kolektor na świecie – 85 procent sprawności

Kiedy certyfikowano kolektor marki WATT 4020S, uznano, że osiągnięty wynik sprawności jest błędem aparatury. Okazało się jednak, że polski konstruktor stworzył najbardziej wydajny kolektor na świecie.

Od samego początku działalności firmy Watt charakteryzowały ją oryginalne rozwiązania technologiczne, a także dążenie do osiągnięcia poziomu wyrobu, który byłby z jednej strony wyjątkowy i unikatowy na rynku kolektorów słonecznych, a z drugiej strony zadowalający dla głównego konstruktora i twórcy firmy Watt – Sebastiana Paszka.

„W płaskich kolektorach słonecznych ostatniej zmiany technologicznej dokonaliśmy w 2012 r. Ta zmiana dotyczy wyeliminowania z kolektora parowania, które jest zmorą wszystkich producentów na świecie, bo występuje we wszystkich kolektorach. Nam w październiku zeszłego roku udało się to wyeliminować – mówi Sebastian Paszek, prezes Watt SA. I dodaje: – Po 15 latach różnych prób, zmian, badań, testów itd. osiągnęliśmy produkt finalny. Od tego momentu nie zmieniamy już naszego produktu flagowego. Uważam, że osiągnęliśmy optimum i nie ma sensu robienia kolektora, który będzie miał o 0,5% wyższą sprawność, ponieważ te 0,5% powoduje podwyższenie ceny nawet o połowę”.

Również w wypadku produkowanych przez zakład w Sosnowcu kolektorów próżniowych ostatnia istotna zmiana technologiczna dokonana została trzy lata temu.

Dwa kolektory – jedna firma

Watt – co wyróżnia go spośród rynkowej konkurencji – produkuje kolektory w dwóch różnych technologiach. Jako jedyna firma w Polsce tworzy od podstaw zarówno kolektory płaskie, jak i próżniowe. Dzięki temu może oferować swoim kontrahentom rozwiązania optymalnie dobrane do danych potrzeb. Znając plusy i minusy zastosowania w konkretnych warunkach danego typu kolektora, technolodzy Watt w sposób bardziej obiektywny mogą polecać daną technologię. „Każdy z typów kolektora ma nieco inne zastosowanie. Kolektor płaski zdecydowanie lepiej pracuje w lecie. Osiąga też większe uzyski przy pełnym nasłonecznieniu. Jeżeli chcemy np. ogrzać basen kolektorami słonecznymi, to wtedy używamy kolektorów płaskich. Jeśli mamy do czynienia z instalacją całoroczną i chcemy korzystać z ciepła przez cały rok, a szczególnie zimą, to tutaj tylko i wyłącznie mówimy o kolektorach próżniowych” – opowiada Sebastian Paszek.

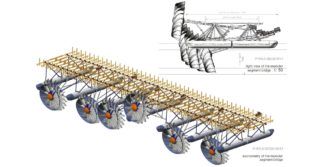

Komplementarność produkcji nie jest jedynym istotnym wyróżnikiem sosnowieckiego zakładu. Firma opatentowała m.in. unikatową technologię łączenia absorbera, określanego jako „serce” kolektora z jego hydrauliką. Tak zwane lutowanie strumieniowe to technologia, która umożliwia łączenie tych dwóch elementów w sposób niezwykle trwały, ale przede wszystkim zapewniający największą powierzchnię przekazywania ciepła z absorbera na układ hydrauliczny. Rozwiązanie to zostało docenione m.in. przez Akcelerator Zielonych Technologii GreenEvo, który promuje najbardziej obiecujące polskie technologie na rynkach zagranicznych.

Oprócz tego istotnym elementem w tym przypadku jest konstrukcja kolektora. Kolektory Watt wykonane są z jednego arkusza blachy. Arkusz ten jest spawany, a nie jak w przypadku wielu innych firm – nitowany. Ta technologia wykonania powoduje, że jest on przede wszystkim bardzo stabilny. W związku z tym – w efekcie ciągłych ulepszeń i wprowadzania kolejnych udoskonaleń i nowinek technicznych – w 2009 r. w zakładzie Watt powstał kolektor, który okazał się najwydajniejszy na świecie. Jego współczynnik sprawności wynosi blisko 85%. Oprócz tego w 95% wyeliminowano w nim parowanie kolektora, co nie udaje się wielu producentom na świecie.

Również jeśli chodzi o kolektory próżniowe, spółka zaliczać się może do wieloletnich krajowych pionierów, gdyż w 2003 r. jako pierwsza firma w Polsce Watt wyprodukował kolektor próżniowy oparty na wysoko refleksyjnym lustrze parabolicznym CPC. Jest on w zakładzie firmy produkowany do dziś.

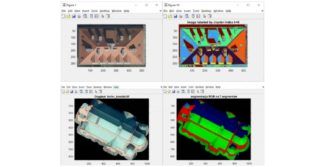

Roboty na linii

Tym, co odróżnia kolektory Watt od innych tego typu produktów oferowanych na globalnym rynku, jest proces produkcji oraz użyte w jego trakcie surowce. Kolektory Watt powstają na całkowicie zautomatyzowanej linii produkcyjnej, obsługiwanej przez innowacyjne roboty. Dzięki takiemu rozwiązaniu co 120 sekund powstaje jeden kolektor płaski. „Naszą fabrykę odwiedziło już wiele osób z branży: od dystrybutorów, producentów, po laboratoria certyfikujące, i wszyscy zgodnie twierdzą, że nie widzieli tak zaawansowanej technologicznie linii produkcyjnej. Jednocześnie wydajność idzie w parze z powtarzalnością i jakością naszych produktów” – stwierdza Kamil Jeziorko, specjalista ds. marketingu Watt SA.

W tej chwili w zakładzie firmy w pełni zautomatyzowana linia technologiczna wykonuje pracę, którą mogłoby wykonywać na hali produkcyjnej nawet 500 osób. Plusem tego faktu jest to, że produkcja może się odbywać w trybie ciągłym. Może być więc ona jednocześnie bardzo szybka i bardzo dokładna. Z drugiej strony jednak w momencie, gdy któryś z surowców nie spełnia normy, stanąć może cała linia. Powoduje to konieczność kontroli jakości na każdym etapie produkcji. „Po trzech latach modernizacji linii możemy produkować bardzo dużo i w bardzo dobrej jakości. Założenie było takie, że każdy wymiar kolektora mieści się w jednej setnej milimetra. To rygorystyczne podejście jest u nas zachowane – mówi Sebastian Paszek i dodaje: – Żeby kolektor był jak najtańszy, trzeba go produkować w dużych ilościach. Gdy zaczynałem produkować i instalować, marzyłem, by każda instalacja była uniwersalna”.

Obecnie kolektory pod marką Watt, montowane są w większości krajów europejskich. Ważnym rynkiem dla firmy jest stawiająca na ekologiczne technologie i jakość Skandynawia. Oprócz Europy kolektory Watt trafiają do Stanów Zjednoczonych, a także znalazły zastosowanie w Nowej Zelandii.

Solarny boom

Od kilku lat, również dzięki dopłatom do instalacji solarnych, w Polsce można obserwować wzrost koniunktury na kolektory słoneczne. Tylko w 2012 r. łączna powierzchnia zainstalowanych kolektorów wyniosła 300 tys. m2. Jednak w dużej mierze korzystają z tego firmy chińskie, a nie krajowi producenci instalacji solarnych. „Ze względu na zasady dopłat do kolektorów bardzo często spotyka się instalacje tzw. przewymiarowane, czyli te, w których niepotrzebnie zastosowano dużą liczbę urządzeń. Inne podstawowe błędy to zła orientacja i niewłaściwe nachylenie kolektorów, źle wykonana izolacja lub jej całkowity brak, błędnie umiejscowione czujniki temperatur, niewłaściwe ciśnienie lub brak zabezpieczeń przed jego zmianami, a także nieestetyczny wygląd samej instalacji” – argumentuje Kamil Jeziorko.

Wraz z rozwojem rynku i wprowadzeniem systemu dopłat powstało bardzo wiele firm importujących i dystrybuujących kolektory słoneczne, które w dużej mierze przejęły rynek związany z dopłatami z NFOŚiGW. W związku z tym w tej chwili o sukcesie danej firmy nie decyduje jej wielkość oraz jakość produktów, ale marketing. Fakt ten rozchwiał krajowym rynkiem, a co bardziej istotne – w wielu wypadkach zepsuł opinię na temat kolektorów. Doprowadził też do walki o klienta za pomocą ceny, a nie jakości. Dlatego też firmy takie jak Watt, stawiające na nowatorstwo własnej produkcji, eksportują swoje wyroby do takich miejsc jak kraje skandynawskie, które rozwijają technologie ekologiczne. Co wydaje się szczególnie istotne – kraje skandynawskie nie należą do najbardziej nasłonecznionych miejsc w Europie. Dlaczego więc stawiają na solary? „Obecnie kolektory słoneczne zapewniają w gospodarstwach domowych kilkanaście procent całkowitej energii cieplnej. Czy da się kiedyś ogrzewać solarami cały dom? Jest to możliwe. Słońce ma niesamowitą moc. Proszę sobie wyobrazić, że na jeden metr kwadratowy, przy dobrym nasłonecznieniu, pada jeden kilowat. Nasze domy mają sto, dwieście metrów kwadratowych. Istnieje więc taka możliwość… – stwierdza Sebastian Paszek. – Jest tylko jeden podstawowy problem, nad którym pracują największe laboratoria na świecie. Chodzi o magazynowanie energii, by tę zgromadzoną latem przetrzymać do zimy. Skandynawowie próbują montować zbiorniki pod całym osiedlem i ciepło wtłaczać pod skały. Istnieją już takie pionierskie rozwiązania, aczkolwiek jak na razie są one bardzo drogie”.

Tak więc w strategii rozwoju w najbliższych latach – ze względu m.in. na pionierskie rozwiązania techniczne oferowane przez Watt – duże znaczenie będzie miał rynek Europy Zachodniej. „Mamy tak duże możliwości, że rynek polski, choć dla nas ważny, jest po prostu za mały. Tym bardziej że rządzi się on innymi prawami. W naszym kraju liczy się cena i dzięki temu najwięcej zyskują producenci, importerzy i dystrybutorzy tanich produktów. Niemniej liczę na to, że wszyscy dojrzejemy do tego, że będziemy przede wszystkim doceniać jakość” – mówi Kamil Jeziorko.

Z garażu w świat

By mieć duże możliwości produkcyjne, a także przestrzeń dla nowoczesnej, zrobotyzowanej linii produkcyjnej, Watt zbudował jedną z największych w całej Europie i największą w tej części kontynentu halę produkcyjną kolektorów słonecznych. Powstała ona w Sosnowcu, w ramach Katowickiej Specjalnej Strefy Ekonomicznej. Produkcja na supernowoczesnej linii uruchomiona została w 2010 r. Może ona produkować 300 tys. kolektorów rocznie. Mowa o kolektorach posiadających unikatową w skali światowej wydajność i powstałych przy wykorzystaniu zaawansowanej technologii.

Historia firmy – podobnie jak w przypadku Apple’a Steve’a Jobsa – zaczęła się w garażu, od dobrego pomysłu technologicznego. „Faktem jest, że aby zrobić dobry kolektor w garażu, nie wystarczy młotek i majzel. Trzeba jeszcze mieć maszyny. Teść pracował w firmie serwisowej Siemens, którą wszyscy znają, i miał dostęp do urządzeń, które trafiały na złom. Myśmy z tych aparatów i tych silników, przekładni i serwomotorów, całej elektroniki, zrobili nasze pierwsze maszyny. One powstały od zera” – opowiada Sebastian Paszek.

Następnie, w trakcie 15 lat rozwoju firmy, cały czas udoskonalano produkt finalny, jakim były dwa rodzaje kolektorów – płaski i próżniowy. W wypadku kolektora próżniowego w 2003 r. firma jako pierwsza w Polsce wyprodukowała kolektor próżniowy oparty na lustrach CPC. Równocześnie z rozwojem kolektorów próżniowych śląska firma rozwijała technologię kolektorów płaskich, a także technologię wykorzystywaną do ich produkcji. Proces ten zakończył się w 2008 r. skonstruowaniem najefektywniejszego kolektora na świecie. Kolektor 4020S spotkał się z niedowierzaniem międzynarodowego instytutu certyfikującego. Wątpiono w to, że kolektor polskiego producenta jest w stanie osiągnąć niemal 85% sprawności. „Pierwsze wyniki uznano za pomyłkę lub błąd aparatury. Jednakże po powtórnych testach przyznano, że polska firma skonstruowała kolektor o przełomowej efektywności. Był to wielki sukces, tym bardziej że nie dysponowaliśmy jeszcze wtedy takim laboratorium jak obecnie – podsumowuje prezes firmy Watt i dodaje: – Gdy kolektory robiłem w garażu, to nie byłem nimi zachwycony. Dziś jestem bardzo dumny zarówno z kolektora płaskiego, jak i próżniowego. Jako inżynier mogę powiedzieć, że jest to bardzo dobry produkt. To jest efekt 15 lat pracy. I tego nie da się skrócić. Dziś największe firmy mają w swoich laboratoriach rozkrojone kolektory Watt, a mimo to nie potrafią ich skopiować. Bo istotne są niuanse. A wydawałoby się, że kolektor to proste urządzenie.

| Czy wiesz, że… W tym roku doszło do dwóch prestiżowych dla firm Watt SA wydarzeń. Jej założyciel i wieloletni prezes – Sebastian Paszek – otrzymał z rąk Bronisława Komorowskiego Krzyż Kawalerski Orderu Odrodzenia Polski za wybitne zasługi dla rozwoju polskiej przedsiębiorczości. Jednocześnie – m.in. w związku z tym, że firma jest laureatem GreenEvo – Prezydent RP osobiście odwiedził zakład w Sosnowcu (16 września). „Prezydent chciał nas odwiedzić i przekonać się, na czym polega innowacyjność firmy Watt. Ta wizyta miała dla nas ogromne znaczenie. Bardzo pozytywnie wpłynęła na pracowników, bo pan prezydent przez kilkanaście minut rozmawiał z załogą odpowiedzialną za produkcję. Ta wizyta została dostrzeżona również przez naszych kontrahentów, którzy nam tego gratulują. Gdyby to jeszcze przełożyło się na rynek zachodni, to bardzo bym się cieszył. Na pewno fakt ten nas uwiarygodnia” – podkreśla Sebastian Paszek, prezes Watt SA.  |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)