Produkcja i regeneracja w zakresie hydrauliki siłowej

Pompy, siłowniki hydrauliczne dla przemysłu, wysoko precyzyjne pomiary i obróbka elementów wielkogabarytowych

Firma Hydrotor z Tucholi jest obecna na polskim rynku już od prawie 70 lat. W tym czasie przeszła długą drogę, by ostatecznie stać się cenionym w branży dostawcą rozwiązań z dziedziny hydrauliki mobilnej. O historii firmy, jej bieżącej ofercie oraz planach na przyszłość rozmawiamy z prezesem Wacławem Kropińskim.

Firma Hydrotor liczy sobie już prawie 70 lat, bo powstała w roku 1945 jako Państwowe Przedsiębiorstwo Traktorów i Maszyn Rolniczych. Co dziś pozostało z tej spuścizny?

W swojej historii nasze przedsiębiorstwo było świadkiem wielu przemian. Początkowo jego działalność polegała na świadczeniu szeroko pojętych usług dla rolnictwa, wchodzącego właśnie w etap mechanizacji. Działało wówczas pod szyldem TOR, tj. Technicznej Obsługi Rolnictwa.

Następnie weszło do grupy przedsiębiorstw nazywanych Państwowymi Ośrodkami Maszynowymi, czyli w skrócie POM-ami. Przeprowadzało naprawy i regeneracje urządzeń rolniczych, m.in. zajmowało się produkcją sworzni, piast zębatych, tulei itd.

I wtedy firma weszła na obecną drogę specjalizacji?

Tak, wtedy właśnie spółka zaczęła się specjalizować w dziedzinie regeneracji elementów hydrauliki siłowej. Na bazie tych doświadczeń z początkiem lat 70. uruchomiono produkcję pierwszych elementów hydraulicznych, tj. pomp olejowych. W kolejnych latach rozwijano produkcję rozdzielaczy, zaworów i zębatych pomp hydraulicznych. Jednocześnie prężnie funkcjonował dział remontowy.

A potem, w latach 90., na bazie Państwowego Ośrodka Maszynowego powstała firma Hydrotor, nawiązująca, nie tylko nazwą, do swoich początków, czyli do TOR-u.

Czym obecnie zajmuje się Hydrotor?

Rdzeniem naszej działalności są rozwiązania technologiczne i inżynierskie, produkcja i regeneracja w zakresie hydrauliki siłowej.

Asortyment produkcji obejmuje m.in. pompy olejowe, pompy zębate, pompy tłoczkowo-promieniowe, pompy ręczne, rozdzielacze hydrauliczne, bloki zaworowe, zawory nabojowe, agregaty hydrauliczne, cylindry hydrauliczne, czyli siłowniki, a także przepływomierze i zasilacze hydrauliczne. Oprócz tego produkujemy również części maszyn i urządzeń przeznaczone na rynek kooperacyjny

Państwa odbiorcy to głównie producenci maszyn i urządzeń rolniczych?

Naszymi głównymi odbiorcami faktycznie są producenci maszyn i urządzeń rolniczych, ale dostarczamy także części dla przemysłu elektromaszynowego, budownictwa, górnictwa i wielu innych branż, czyli wszędzie tam, gdzie znajduje zastosowanie szeroko pojęta hydraulika mobilna.

Wychodzą państwo poza rynek krajowy?

Ponad 40% naszych wyrobów sprzedawanych jest za granicę – głównie do krajów Unii Europejskiej, ale również do Stanów Zjednoczonych, krajów byłego ZSRR czy na Bliski Wschód. Naszymi odbiorcami są znane światowe firmy takie jak Parker Hannifin, Claas Industrietechnik, Bosch Rexroth, Goldhoffer BBG czy CNH.

Zauważyłem, że Hydrotor rozwija się także poprzez przejęcia i zakupy – Agromet ZEHS Lubań, WPH Wrocław, DEFKA, WIZAMOR… Czy ta polityka jest elementem szerszej strategii?

Zależy nam zarówno na wzmocnieniu pionowym, jak i na dywersyfikacji poziomej. Głównym celem jest osiągnięcie efektu synergii poprzez wspólną politykę zakupową, sprzedażową i optymalne wykorzystanie zasobów każdego z podmiotów. Ważna jest współpraca pomiędzy spółkami grupy, mająca wpływ zarówno na jakość oferowanych wyrobów, jak i na obniżenie kosztów wytwarzania. Poprzez prowadzoną przez PHS Hydrotor akwizycję spółek z naszej branży zamierzamy poszerzyć asortyment, a co za tym idzie – zwiększyć możliwości oferowania kompleksowych rozwiązań na bazie projektowanych przez nas układów hydraulicznych. Działania te zaowocowały powstaniem silnej grupy kapitałowej skupiającej podmioty z branży hydrauliki siłowej, które wzajemnie się uzupełniają.

Jakie spółki wchodzą w skład tej grupy?

Obecnie Grupę Kapitałową tworzą następujące podmioty: PHS Hydrotor SA (produkujący zawory, rozdzielacze, pompy hydrauliczne i zasilacze, a także zajmujący się obróbką i pomiarem elementów wielkogabarytowych); HS Hydrotorbis sp. z o.o. (gdzie prowadzona jest obróbka elementów maszyn i urządzeń dla naszych klientów kooperacyjnych – Parker Hannifin, Bosch Rexroth, CLAAS Industrietechnik, LUKAS Hydraulik – a także uruchomiona w ostatnich latach produkcja cylindrów hydraulicznych, czyli siłowników); Agromet ZEHS Lubań (produkujący głównie cylindry hydrauliczne); Wytwórnia Pomp Hydraulicznych (producent pomp zębatych); WZM Wizamor (producent złączek i węży hydraulicznych).

Planują państwo kolejne przejęcia?

Jeżeli nadarzy się okazja i interesująca oferta, to ją rozważymy.

Nie wszystkie przejęcia wydają się korzystne – odlewnia żeliwa Defka jest w likwidacji…

Tak może się wydawać komuś nieznającemu wszystkich aspektów tego projektu. Trzeba wiedzieć, że Hydrotor przejmował Defkę, gdy na rynku były kłopoty z dostawą względnie dobrych i w miarę tanich odlewów dla branży hydraulicznej. Zagwarantowanie pewności dostaw odlewów, będących jednym z podstawowych materiałów, było w tym czasie jednym z podstawowych problemów w produkcji elementów hydrauliki siłowej.

Rozwiązaniem stał się zakup Defki. Jednak rynek nie znosi próżni, dlatego do dzisiaj powstało wiele odlewni potrafiących zaspokoić nasze potrzeby. Technologia odlewnicza stosowana w Defce nie była najnowsza. Niepewność budziło też uzyskanie dalszych pozwoleń środowiskowych na prowadzenie działalności przez odlewnię położoną w centrum miasta. Pamiętać też należy, że Grupa Kapitałowa Hydrotor działa na rynku hydrauliki siłowej i walka z konkurencją na rynkach, na których nasza pozycja nie jest zbyt silna, nie mogła stać się priorytetem. Dlatego w tych warunkach utrzymanie odlewni za wszelką cenę nie byłoby uzasadnione.

Wróćmy do państwa specjalizacji. Jest ona stosunkowo wąska. Jak duży wpływ mają wyroby Hydrotoru na produkt końcowy?

Nowe konstrukcje powstają we współpracy z naszymi odbiorcami finalnymi, a zatem to oni określają wymogi, którym mają sprostać dostarczane przez nas elementy układów hydraulicznych. Trudno więc mówić o dużym wpływie na produkt finalny – naszym zadaniem jest dostarczanie rozwiązań dotyczących prawidłowego funkcjonowania urządzenia, na bazie dotychczasowych doświadczeń z zakresu sterowania hydraulicznego. Oczywiście, uczestnicząc w pracach projektowych i konstrukcyjnych, możemy sugerować wprowadzenie nowocześniejszych rozwiązań mających wpływ na funkcjonalność urządzenia.

Sięgnijmy na przykład po multiplikator hydrauliczny HT.10W.1:3,8. Gdzie się go stosuje i jak wpływa on na osiągi całej maszyny?

Multiplikator ten ma zastosowanie praktycznie we wszystkich urządzeniach, w których wykorzystywana jest hydraulika mobilna, a więc w przemyśle rolniczym, elektromaszynowym, wydobywczym itd. Dzięki niemu możliwe jest znaczne zwiększenie prędkości obrotowej przy jednoczesnej niskiej energochłonności.

Jakie testy wytrzymałościowe, sprawnościowe bądź efektywnościowe przechodzą państwa produkty, aby możliwe było utrzymanie ich wysokiej jakości?

Gdy wdrażamy nowe wyroby, próby prototypów przeprowadzane są na specjalnie do tego celu stworzonych stanowiskach diagnostycznych. Jeśli chodzi o produkcję seryjną, wyroby są sprawdzane na produkcyjnym stanowisku kontrolnym.

Prowadzą państwo także testy w miejscach, w których używane będą poszczególne maszyny, np. sprzęt rolniczy?

Oczywiście, w miarę możliwości we współpracy z producentami różnorakiego sprzętu przeprowadzamy testy praktyczne. Takie próby nie tylko obrazują skuteczność i efektywność działania produkowanych przez nas wyrobów, ale jednocześnie dają impuls do dalszych działań rozwojowych oraz opracowywania coraz to nowszych rozwiązań technologicznych. Warto wspomnieć, że współpracujemy z ośrodkami badawczymi takimi jak UTP Bydgoszcz, Politechnika Gdańska czy Politechnika Wrocławska.

A co z już istniejącymi urządzeniami i maszynami? Czy możliwe jest dokonywanie w nich usprawnień? Czy można wymienić starą pompę na nowszą i mieć pewność, że będzie ona pasować do istniejącej instalacji?

Oczywiście! Wdrożyliśmy już szereg takich rozwiązań. Na przykład zwiększając wydajność produkowanych przez nas pomp, zwiększyliśmy sprawność układów hydraulicznych, w których są one montowane. Inne przykłady to bardziej optymalne dopasowanie pojemności cylindrów hydraulicznych albo lepsze sterowanie przepływem oleju za pośrednictwem produkowanych przez nas bloków zaworowych. Takich usprawnień można by wymienić znacznie więcej. Sporo się ich uzbierało w okresie działalności Hydrotoru.

Pamięta pan jakiś konkretny przypadek?

Myślę, że dobrym przykładem są wzmocnione pompy C-360 i C-385 stosowane w ciągnikach marki Ursus. W starych układach jak najbardziej możliwe jest stosowanie nowych rozwiązań. Można choćby zastępować pompy PZ2 typoszeregiem PZ3, który przyczynia się do wzrostu wydajności pracy, wydłużenia żywotności oraz optymalizacji parametrów pracy.

Czy w wypadku zasilaczy hydraulicznych istnieją gotowe rozwiązania „z półki”?

Produkcja zasilaczy jest o tyle specyficzna, że determinuje ją specyfika układów hydraulicznych, w których znajdują one zastosowanie. Z tego względu każdorazowo klient zobligowany jest do przedłożenia karty informacyjnej zasilacza, która zawiera podstawowe dane takie jak: opis urządzenia, do którego zasilacz ma być stosowany, charakterystykę odbiorników (cylindry bądź silniki hydrauliczne), dane dotyczące układu hydraulicznego, takie jak ciśnienie pracy, częstotliwość włączeń czy ograniczenia wymiarowe oraz dane dotyczące zasilania i sterowania (rodzaj prądu, wartość napięcia, stopień ochrony). Stąd też konieczność wcześniejszych uzgodnień.

Warto podkreślić, że w bieżącym roku uruchomiliśmy produkcję zasilaczy mających zastosowanie w pomostach przeładunkowych. Produkcja odbywa się dla jednego z wiodących polskich producentów. Większość zasilaczy trafia na rynki zagraniczne.

W takim razie jak długo czeka się na zasilacz?

Wszystko zależy od wymagań klienta, stopnia skomplikowania itd.

W informacjach giełdowych dotyczących działalności firmy informują państwo o produkcji pomp i innych elementów związanych z urządzeniami dla ratownictwa. Czy mógłby pan przybliżyć nam ten profil działalności?

Jest to wynik współpracy kooperacyjnej z jednym z naszych odbiorców zagranicznych – firmą Lukas Hydraulik. Współpracę zaczęliśmy w roku 2005 od produkcji nabojowych zaworów hydraulicznych, następnie poszerzyliśmy ją o kolejne elementy takie jak pompy tłoczkowo-promieniowe przeznaczone do agregatów hydraulicznych, w które wyposażane są jednostki ratownicze w całej Europie.

Z czasem asortyment produkowanych elementów powiększył się również o dwustopniowe pompy ręczne, których obecnie wytwarzamy prawie 4 tys. sztuk rocznie w różnych wariantach. Aktualnie przeprowadzamy szereg wdrożeń dotyczących nowatorskich rozwiązań w budowie pomp tłoczkowo-promieniowych. Z powodzeniem wdrożyliśmy już kilka typów – branża ta w sposób szczególny ukierunkowana jest na nowatorskie rozwiązania dotyczące nie tylko budowy elementów hydraulicznych, ale również zastosowania nowych materiałów czy mediów roboczych.

Zaznaczyć należy, że wszystkie produkty z tego obszaru są elementami wysokociśnieniowymi, tj. pracującymi w zakresie 600–700 barów.

W państwa ofercie znajdują się pompy przeznaczone dla branży spożywczej, która jest specyficzna z uwagi na wymagania higieniczne. Czym wyróżniają się takie pompy?

Pompa spożywcza powstała w odpowiedzi na zapotrzebowanie rynku – jest zamiennikiem dla dotychczas stosowanych drogich rozwiązań producentów zachodnich, głównie włoskich. Tym, co zasadniczo odróżnia pompę spożywczą od pozostałych produkowanych przez nas wyrobów, jest zastosowane medium robocze. W pierwszych wersjach pompa spożywcza przewidziana była do przepompowywania kwasu chlebowego. Jej konstrukcja nie odbiega w zasadzie od standardowych rozwiązań stosowanych w pompach zębatych. Oczywiście, z uwagi na fakt, że przeznaczona jest dla przemysłu spożywczego, stosowane są materiały kwasoodporne, czyli stal nierdzewna, a także specjalne typy uszczelnień. Rozwiązanie to ma już ponad 10 lat, ale wiemy, że pompy wyprodukowane przez nas jeszcze na etapie wdrożenia pracują do dziś.

Jak dbać o państwa urządzenia, by zapewnić tak długą ich pracę?

Produkowane przez nas elementy hydrauliczne rzadko są „urządzeniem” samym w sobie, raczej są elementem składowym urządzeń, należy więc postępować zgodnie z danymi techniczno-rozruchowymi dostawcy urządzeń. To on określa częstotliwość wymiany oleju czy ewentualnej konserwacji. My także do każdego produkowanego przez nas elementu hydraulicznego załączamy informacje dotyczące warunków eksploatacji czy zakresu stosowania.

Czego one mniej więcej dotyczą?

Wskazujemy przede wszystkim na czystość stosowanego medium roboczego, zalecając terminowe konserwacje bądź wymianę wkładów filtracyjnych czy całych filtrów. W zależności od warunków pracy zalecamy również stosowanie olejów w danej klasie lepkości itd. Jeżeli chodzi o wymianę uszczelnień, zalecamy przeprowadzanie takich prac na przyłączach poszczególnych elementów hydraulicznych – wszystkie te prace można wykonać samodzielnie. W wypadku uszczelnień wewnętrznych pomp, rozdzielaczy bądź cylindrów proponujemy pracować w porozumieniu z naszym przedsiębiorstwem – czy to za pośrednictwem naszego serwisu gwarancyjnego, czy też działu napraw i regeneracji.

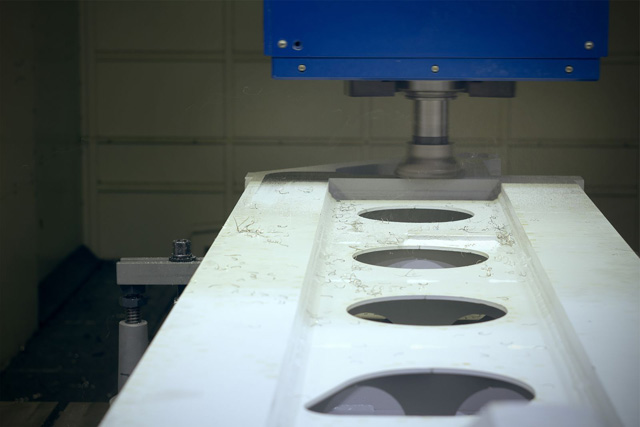

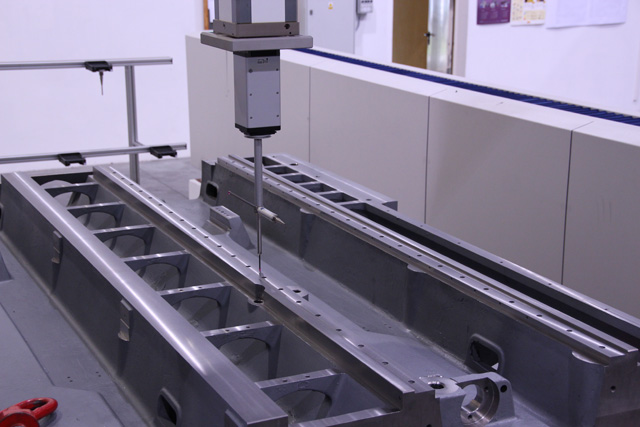

Poza produkcją zajmują się państwo również usługami. Jaką ofertę ma państwa Centrum Obróbki Elementów Wielkogabarytowych?

COEW powstało jako efekt prac badawczo-rozwojowych prowadzonych wraz z Uniwersytetem Technologiczno-Przyrodniczym w ramach działania 1.4–4.1 Programu Operacyjnego Innowacyjna Gospodarka. Ideą przewodnią było opracowanie innowacyjnych metod precyzyjnej obróbki i pomiaru elementów wielkogabarytowych. Oferowane usługi to precyzyjna obróbka elementów o wymiarach dochodzących do 5000×2500×1850 mm i maksymalnej masie 15 t. Obróbka realizowana jest na dwóch centrach portalowych MIKROMAT 20V. Procesy produkcyjne odbywają się w klimatyzowanej hali, gdzie temperatura wynosi 19,8°C, zaś jej wahania są nie większe niż 0,48°/2 h. Dzięki temu przy prawidłowo przeprowadzanych operacjach technologicznych jesteśmy w stanie obrabiać elementy z dokładnościami poniżej 0,01 mm/m, czyli kilku mikrometrów. Najczęściej obrabiamy elementy maszyn obróbczych znanych firm europejskich.

Prowadzą państwo również skup i regenerację zużytych części zamiennych. Czy to się w ogóle opłaca? Rzeczywiście daje się je uratować i z powodzeniem stosować po regeneracji?

Oczywiście. Regenerację elementów hydraulicznych prowadzimy nieprzerwanie od początku działalności przedsiębiorstwa, tj. od bez mała 70 lat. W tym czasie wypracowaliśmy własne uprzemysłowione metody regeneracji elementów hydraulicznych. Rzecz jasna, nie jest tak, że wszystkie pozyskiwane przez nas elementy nadają się do regeneracji – wskaźnik ten waha się jednak w granicach 85–90%. Na nasze regenerowane wyroby udzielamy nawet rocznej gwarancji, co jest chyba wystarczającym potwierdzeniem, że z powodzeniem daje się je stosować. W ostatnich latach gromadzimy też wiele doświadczeń związanych z naprawami napływających do nas urządzeń producentów zachodnich.

| Czy wiesz, że… Grupa Hydrotor, łącznie z firmą wiodącą, obejmuje pięć firm i zatrudnia obecnie około 800 pracowników. Specjalizuje się nie tylko w produkcji elementów hydrauliki siłowej, ale także w obróbce elementów wielkogabarytowych. W 2013 r. uruchomiono produkcję zasilaczy hydraulicznych mających zastosowanie w pomostach przeładunkowych. Produkcja ta odbywa się na zlecenie jednego z wiodących producentów w Polsce, a większość ramp trafia na rynki zagraniczne. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)