Przemysłowe wiązki kablowe i miniaturowe transformatory

Julcia to ważna persona w firmie Sigma Kraków. To ona wydaje tutaj najważniejsze decyzje, chętnie przeprowadza rozmowy telefoniczne i daje wiele radości pracownikom firmy. A do tego jest pupilką prezesa Krzysztofa Bednarka. O kim mowa? O papudze z rodziny żako, która wraz z kilkoma innymi papugami jest wizytówką firmy. Firmy, która jest największym producentem wiązek kablowych i transformatorów w Polsce. Firmy, która – będąc małą – jest wielka. Wielka w doświadczenia, pomysły i jakość wykonania.

Czym jest „system czerwonego pudełka”, jak się produkuje półmilimetrową cewkę do elektronicznego papierosa, miniaturowe transformatory dużej mocy i układa w wiązki kilometry przewodów, jak ważna jest jakość, dzięki której można wyróżniać się na rynku oraz jak można rozwijać firmę, gdy za oknem szaleje kryzys – o tym rozmawiamy z prezesem Sigmy Kraków Krzysztofem Bednarkiem.

Proszę powiedzieć kilka słów o historii firmy Sigma Kraków. Jak bardzo zmieniła się od momentu jej założenia? Jak to było, gdy stawialiście pierwsze kroki? Kiedy był ten przełomowy moment w istnieniu przedsiębiorstwa i jak jest w tej chwili?

Sigma Kraków istnieje na rynku blisko 20 lat. Zaczynaliśmy od instalacji sieci komputerowych. Wyspecjalizowaliśmy się w okablowaniu dużych obiektów, na przykład hipermarketów. Okablowaliśmy ponad 20 sklepów sieci Auchan na Śląsku i elektrociepłownię Kraków. W tym drugim przypadku nasza firma położyła ponad 80 kilometrów światłowodów.

Kiedy pojawił się kryzys na rynku budownictwa, pod koniec lat 90., nasza firma zajęła się produkcją transformatorów i wiązek kablowych. To są obecnie dwa podstawowe działy firmy.

Proszę scharakteryzować główne działy produkcyjne w firmie.

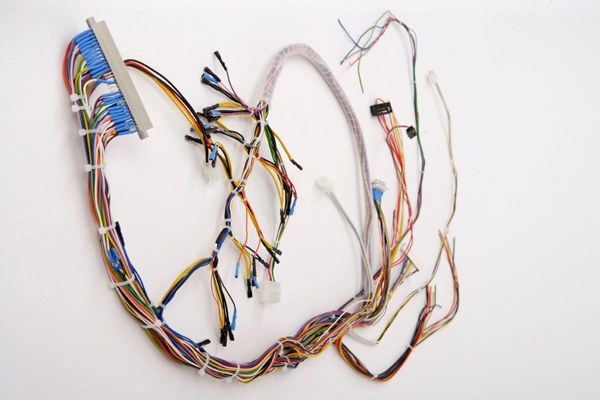

Zacznę historycznie. Pierwszym naszym klientem, który zlecał nam produkcję wiązek kablowych, była firma Eltec, produkująca systemy zasilania dla telekomunikacji. Myśmy produkowali wiązki kablowe do ich wyrobów. Staliśmy więc przed ogromnym wyzwaniem, bo w grę wchodziły wysokie standardy jakościowe i techniczne. Produkowaliśmy bardzo szeroki wachlarz przewodów, bo tego nasz klient sobie życzył. Wymagało to wielu nakładów na organizację pracy w firmie i okazało się, że temu sprostaliśmy.

Kiedy poczuliśmy, że jesteśmy dobrzy w tym co robimy, na początku roku 2000 zaczęliśmy szukać nowych klientów. Inwestowaliśmy w park maszynowy i nowe technologie oraz szkolenie ludzi. Na pełne wody, można powiedzieć, wypłynęliśmy w 2004 roku. Swoją produkcję wiązek kablowych skierowaliśmy do polskich firm. Takim najlepszym przykładem może być tutaj firma spod Krosna, produkująca automaty do gier. Początkowo zamawiali oni u nas tylko siedem wiązek miesięcznie. Po kilku latach ich zamówienia zwiększyły się do 700 wiązek miesięcznie. Niestety tak zwana afera hazardowa spowodowała, że ten przemysł upadł i skończyły się zamówienia. Ale to niejedyna gałąź przemysłu, do której trafiają nasze produkty. Można powiedzieć, że dostarczamy wiązki kablowe do niemal wszystkich firm, które zajmują się produkcją elektroniczną, nawet wtedy, kiedy na początku współpracy jest to dla nas nieopłacalne, bo wiemy, że w przyszłości fakt ten zaprocentuje.

Obecnie podjęliśmy też współpracę z przemysłem samochodowym. Od roku produkujemy małą wiązkę dla fiata pandy. Jednak nie nastawiamy się na współpracę z dużymi producentami samochodów. Bardziej nastawiamy się na firmy produkujące różnego typu podzespoły do aut. Obecnie prowadzimy rozmowy z firmą, która zajmuje się produkcją chłodni samochodowych. Wprawdzie jest to gałąź przemysłu, która ponownie stawia nowe wyzwania, ale w pełni pasuje do profilu naszej produkcji.

Drugim naszym działem jest dział transformatorów. Naszą produkcję zaczynaliśmy od transformatorów klasycznych i w zasadzie forma ich produkcji w tej pradawnej technologii odchodzi do lamusa. Stary rodzaj transformatorów produkujemy obecnie tylko dla jednego klienta, konkretnie do zasilaczy UPS.

Następnym krokiem było u nas wdrożenie produkcji transformatorów toroidalnych. Przez długie lata te transformatory były wykorzystywane do produkcji oświetlenia halogenowego. Teraz powoli ich stosowanie w oświetleniu wymiera, ale nadal są one wykorzystywane w szeregu innych urządzeń. Niemniej jednak ich produkcja w naszej firmie powoli przechodzi do historii.

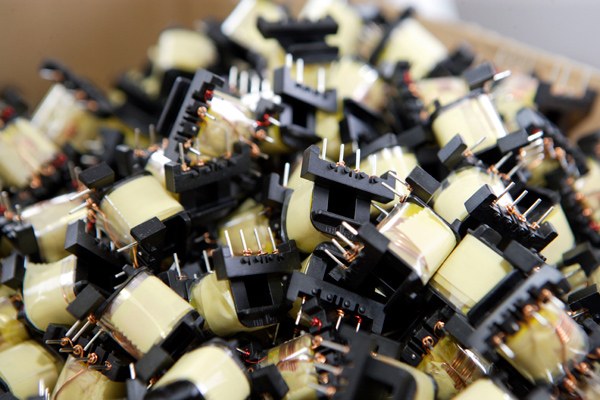

Najlepiej rozwija się obecnie produkcja transformatorów wysokich częstotliwości, tak zwanych transformatorów impulsowych. Produkcja niektórych typów tych transformatorów jest dla nas dość duża, bo produkujemy dla dużego rynku, jakim jest rynek oświetlenia awaryjnego. Chodzi o to, że transformatory te są wykorzystywane do przetworzenia niskiego napięcia z akumulatora na wysokie napięcie, które zasila świetlówkę. Miesięcznie produkujemy do 70 tysięcy sztuk transformatorów impulsowych, więc śmiało można powiedzieć, że jest to dla nas ogromna produkcja.

W dziedzinie produkcji transformatorów obsługujemy rynek masowy oraz indywidualny, bo zdarza się, że klienci potrzebują, załóżmy, trzech sztuk transformatorów. Oczywiście tacy klienci są dla nas bardzo ważni, bo może być tak, że prototypowy transformator, jaki wykonujemy dla danego klienta, może za chwilę okazać się produktem hitowym na rynku, więc my w zasadzie jesteśmy gotowi do natychmiastowej produkcji takiego transformatora.

Podobnie jak w przypadku działu wiązek kablowych, w dziale produkcji transformatorów postawiliśmy na automatyzację. Udało nam się kupić trzy automaty produkcyjne.

W tym przypadku śmiało można się pochwalić, że pod względem produkcji niektórych typów transformatorów wyeliminowaliśmy z polskiego rynku chińską produkcję. Jeden z naszych klientów zaopatrywał się do niedawna w transformatory w Chinach. Jednak po przetestowaniu naszej produkcji diametralnie zmienił politykę zamówień, stawiając oczywiście na produkt z Sigmy Kraków. Przeważyła oczywiście jakość wykonania, ale również logistyka. Bo klient musiał czekać niekiedy po 8 tygodni na transport z Chin, a od nas gotowe transformatory miał w praktyce na drugi dzień po złożeniu zamówienia.

Takim prestiżowym działem firmy, bo pracują w nim tylko najlepsi, z gwarancją stałego zatrudnienia, jest u nas dział produkcji transformatorów impulsowych bardzo wysokich mocy, rzędu 10 kilowatów. Normalnie transformatory o tej i podobnej mocy mają rozmiary klasycznego stołu kuchennego. Ten produkowany przez nas ma zaledwie kilkanaście centymetrów. To pokazuje jaka jest różnica pomiędzy klasycznymi transformatorami a tymi nowoczesnymi. Te transformatory trafiają do niemieckiego klienta, który produkuje z kolei nowoczesne maszyny laserowe do cięcia stali. Produkcja tych transformatorów odbywa się w specjalnie wydzielonym pomieszczeniu, przez specjalnie przeszkoloną do tego grupę ludzi, bo wymagania jakościowe w tym przypadku są, można powiedzieć, kosmiczne. W tym akurat przypadku produkcji nie da się zautomatyzować, więc transformatory produkowane są praktycznie od początku do końca ręcznie.

W czym czujecie się mocni, a czemu się przyglądacie po to, by w przyszłości zaoferować to klientom?

Automatyzacja pomaga obniżyć koszty i podnieść jakość produktu. Dlatego postawiliśmy na automatyzację naszej firmy, gdyż w niektórych przypadkach niestety ludzie są zawodni. Przy składaniu wiązek kablowych potrzebna jest precyzja, tym bardziej, że produkujemy przewody, które mają grubość mniejszą niż 1 milimetr. W tej chwili mamy trzy automatyczne linie produkcyjne. Stawiamy na zamówienia nietypowe. Jedna z naszych maszyn potrafi obrabiać przewody o grubości od 0,022 milimetra do 0,014 milimetra. To są już wiązki, których końcówki są tak małe, że trzeba je oglądać pod mikroskopem. I my mamy jedną z dwóch tego typu maszyn w Polsce.

Zwracamy uwagę na jakość. Nasze automaty są wyposażone w moduł monitorowania siły nacisku. Badana jest krzywa siły zaciskania końcówki kablowej na przewodzie. Taka analiza pozwala wychwycić wszelkie niedoskonałości materiału. Ponadto losowo wybrane wiązki kablowe badane są przez nas pod mikroskopem, co pozwala wyeliminować produkty wadliwe.

Jakie czynniki Państwa zdaniem są najistotniejsze przy budowaniu przewagi konkurencyjnej i jak to się ma do Państwa strategii?

Wartością nadrzędną jest jakość, dlatego że koszty obsługi reklamacji zaczynają być bardzo duże. Drugim aspektem jest utrata dobrego imienia firmy. Dlatego widzimy, że wiele firm jest w stanie zapłacić nam więcej za wiązki, ale mają wtedy zagwarantowaną wysoką jakość ich wykonania. Następnym elementem jest cena i ją staramy się obniżać przez automatyzację firmy.

Branża elektryczna ma chyba dużą konkurencję w Polsce? Jak oceniają Państwo kondycję branży? Jakie widzą Państwo dla niej szanse rozwoju, a jakie zagrożenia?

Można powiedzieć, że kondycja branży ma się raczej dobrze. Polska dość łagodnie przeszła przez kryzys, jaki dotknął nas całkiem niedawno. Można powiedzieć, że dla Sigmy Kraków kryzys był czasem dobrych inwestycji, bo udało nam się kupić za śmieszne pieniądze wiele zachodnich specjalistycznych maszyn do firmy.

W kwestii konkurencji trzeba przyznać, że jest ona bardzo duża. Dodatkowo można ją podzielić na dwa rodzaje. Jest to konkurencja w postaci dużych dobrych firm, bo ta branża jest w Polsce bardzo mocna. Z drugiej strony konkurujemy z tak zwanymi firmami garażowymi, które działają na pograniczu szarej strefy. Niestety 40% produkcji elektrycznej pochodzi właśnie z tego typu firm. Zdarza się, że nasi klienci, zachęcani niską ceną produktów, odchodzą od nas, po czym za chwilę wracają, bo nie oszukujmy się, ale jakość wykonania produktu w firmie garażowej pozostawia wiele do życzenia.

Proszę powiedzieć coś na temat kadry zatrudnianej w Państwa firmie.

Wartością firmy są sprzęt i technologie. Ale to nic nie jest warte bez ludzi. Dopiero ludzie plus możliwości produkcyjne, plus sprzęt – dają rzeczywistą wartość firmy. Tylko pracownik zadowolony może dobrze pracować. Mamy stałą i dobrą kadrę. Ruch kadrowy jest mały, co gwarantuje ciągłość produkcji. Bez dobrych pracowników precyzja naszych produktów się nie uda.

Był czas, kiedy wielu pracowników przychodziło do nas z firm konkurencyjnych. To znaczy, że jesteśmy jedną z najlepszych firm pod względem oferowanych warunków pracy na rynku.

Czy planują Państwo inwestycje w park maszynowy? Jeżeli tak, to jakie środki zamierzają Państwo przeznaczyć na ten cel? Jakim sprzętem są Państwo zainteresowani? Co kupili Państwo w ciągu ostatniego roku?

Zacznę od tego, że najważniejszą inwestycją, jakiej zamierzamy się podjąć w najbliższym czasie, jest budowa nowej siedziby firmy. W tej chwili Sigma Kraków zatrudnia 180 osób i jesteśmy, można powiedzieć, na fali, bo dynamika rozwoju naszej firmy w tej chwili pędzi na całego. Cierpimy na brak miejsca. Zmuszeni jesteśmy wynajmować pomieszczenia, a to nie jest dobry pomysł.

Sprzęt kupujemy w sposób ciągły. Ostatnio zakupiliśmy tester do transformatorów, który umożliwi nam pomiar wszystkich parametrów. Do tej pory był to dla nas problem, gdyż podczas produkcji transformatora każda część była osobno testowana. Zakup testera pozwoli nam wykonywać jeden test i znacznie skrócić czas produkcji urządzenia.

Automatyzujemy dalej linię produkcyjną. W przyszłym roku chcemy zakupić urządzenie do automatycznego nitowania transformatorów. W tej chwili opracowujemy proces produkcji transformatorów plenarnych. Są to urządzenia o bardzo małej częstotliwości, do zasilaczy o bardzo dużej mocy i jednocześnie są bardzo małe pod względem rozmiarów. Będzie to supernowoczesna technologia. Do jej celów będziemy musieli zakupić kilka urządzeń, między innymi urządzenie do wykrawania profili za pomocą strumienia wody, zgrzewarkę ultradźwiękową do zgrzewania metali oraz urządzenia pomiarowe.

„Jakość nie jest dziełem przypadku, zawsze jest wynikiem pracy człowieka” – to motto, które, można śmiało powiedzieć, jest hasłem wyróżniającym Państwa firmę. Jakie to ma przełożenie na jej działalność?

Stosujemy normy ISO 9000, które pozwalają nam udokumentować naszą jakość. Ale tak naprawdę jakość zależy od człowieka i stawiamy na doszkalanie naszej kadry. Praktycznie co miesiąc dochodzi do spotkań z pracownikami i cały czas wpajamy im, jak ważna jest jakość w naszej produkcji. Nasza firma słynie z tak zwanego „systemu czerwonego pudełka”. Takie pudełko stoi na każdym stanowisku pracy i służy do odkładania elementów, które z różnych przyczyn ulegną uszkodzeniom w procesie produkcji. Ten bardzo prosty sposób na zarządzanie jakością sprawdza się, ale z pracownikami non stop trzeba o to walczyć, bo niekiedy nie zdają sobie oni do końca sprawy z faktu, że często niezamierzone zaniedbanie wpływa na jakość i prestiż firmy. Świadomość pracownika w kwestii jakości znaczy więcej niż najlepsze unormowania. Pracownik jest w tej chwili najważniejszy. Ja zawsze powtarzam swoim pracownikom, że jeżeli będą pracować źle – to w rezultacie stracą pracę, bo firma padnie.

Kto jest Państwa głównym klientem lub klientami? Jak to się układa procentowo? Jakie kontrakty Państwo podpisali (z kim, jakiej wartości, na co)? Proszę wymienić i opisać kluczowe zeszłoroczne i tegoroczne kontrakty.

Nie możemy za bardzo mówić o naszych klientach, bo takie są warunki naszych umów, ale nasza produkcja skierowana jest głównie na rynek polski, czyli do polskich firm, jak też i tych, które uruchamiają swoje produkcje w Polsce. Mam tu na myśli wszystkie firmy, które są zachodnimi koncernami, ale mają swoje oddziały na terenie naszego kraju. Na pewno są to firmy produkujące sprzęt AGD, sprzęt do obróbki metali oraz wiele rodzajów producentów elektroniki. Procentowo wygląda to tak, że około 60% naszej produkcji idzie do dużych koncernów, reszta to firmy małe i średnie.

Proszę powiedzieć coś na temat technologii. Mają Państwo w swoim portfelu jakieś innowacje? Czym wyróżniają się Państwa produkty?

Produkty wyróżniają się przede wszystkim jakością, bo przechodzą szereg testów, o których już mówiliśmy, ale to nie wszystko. W przypadku wiązek kablowych przechodzą one jeszcze test siły zrywania końcówki z przewodów. Drugim testem absolutnie finalnym jest robienie przekroju łączenia styku z przewodem i to badane jest pod mikroskopem.

W przypadku produkcji transformatorów mamy komputerowy system pomiarów. Co ciekawe, każdy z naszych produktów dostaje numer seryjny. Każdy wyprodukowany element jest przez nas mierzony i opisywany. Następnie pomiary nanoszone są na produkt i wprowadzane do naszego komputera. Klienci mogą więc sprawdzić produkt pod względem jego osiągów.

Jakie było Państwa największe lub najbardziej nietypowe zlecenie, z którym firma postanowiła się zmierzyć?

Półtora roku pracowaliśmy nad opracowaniem technologii produkcji transformatora wysokich mocy. Technologia ta wymagała od nas opracowania uzwojenia, które składa się z przewodu, w którym znajduje się 600 cieniutkich drucików i każdy z nich jest odizolowany. W tym przypadku musieliśmy wziąć pod uwagę mnóstwo aspektów, dzięki którym te druciki nie ulegałyby przerwaniu podczas nawijania. Było to dla nas ogromne wyzwanie.

Firma zmierzyła się też z miniaturyzacją produkcji. Produkowaliśmy elementy do cewki, która z kolei jest składową popularnego ostatnio papierosa elektronicznego. Musieliśmy rozwiązać w tym przypadku mnóstwo problemów technicznych, bo cewka ma pół milimetra średnicy i 0,3 milimetra grubości i musieliśmy umieścić w niej 14 zwojów. W zasadzie produkcja tych elementów odbywała się więc pod mikroskopem.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)