Akpil: rolnicy też potrzebują nowych technologii

Choć sytuacja rolnictwa w Polsce nie jest najlepsza, w kraju działa wiele firm produkujących dla branży rolniczej. Jedną z takich firm jest firma Akpil z Pilzna, w województwie podkarpackim. To przykład przedsiębiorstwa, które nie osiada na laurach, ale ciągle dąży do tego, by klient był zadowolony. O firmie oraz jej produktach rozmawiamy z właścicielem firmy Kazimierzem Aniołem.

Działalność w sektorze rolniczym, na dodatek w Polsce, nie należy chyba do dochodowych interesów. Jak to jest w przypadku firmy Akpil?

Rzeczywiście, ale posiadamy w swojej ofercie produkty dla małych, dużych i średnich przedsiębiorstw, które wprowadzamy przy współpracy z Przemysłowym Instytutem Maszyn Rolniczych, Naczelną Organizacją Techniczną oraz Ministerstwem Nauki i Szkolnictwa Wyższego. Dzięki temu pozyskujemy nowe technologie i nowe produkty, których połowę sprzedajemy za granicę, generując w ten sposób dochody firmy.

Trzeba przyznać, że asortyment produktów jest dość szeroki. Proszę go opisać.

Obecnie Akpil produkuje agregaty uprawowe, w tym talerzowe, brony wirnikowe oraz brony talerzowe w trzech wersjach: zawieszane, ciągnione i wzmocnione. Posiadamy również linie produkcyjną glebogryzarek, kombajnów ziemniaczanych czy szeroką gamę pługów takich jak: obracalne, zagonowe tradycyjne, zagonowe jednobelkowe. Firma posiada także maszyny komunalne (brony wirnikowe, dmuchawy do śniegu), które mogą być ciekawą ofertą między innymi dla samorządów miast i gmin.

Ponadto produkujemy opryskiwacze, pielniki, rozsiewacze, przetrząsarki, kopaczki, kosiarki, sadzarki i zgrabiarki oraz siewnik poplonów. Jako pierwsza firma w Polsce uruchomiliśmy produkcję talerzy do bron. Dziś nasze talerze dzięki specjalnie skonstruowanym wycięciom i dbałości o jakość przez cały proces produkcji są doceniane przez rolników z całej Europy. Roczna produkcja maszyn wynosi blisko 14 tys. sztuk.

Jak doszło do powstania firmy? Pomówmy o jej historii.

Firma AKPIL została założona w 1975 r. Jest to przedsiębiorstwo rodzinne. Na początku przez kilka lat zajmowała się rzemieślniczą produkcją wyrobów budowlanych.

W roku 1985, w warunkach coraz większego kryzysu budownictwa, szukając nowych dróg rozwoju, firma postawiła na rolnictwo. Przełomowym momentem dla firmy był zakup w 1992 r. obiektów po Spółdzielni Kółek Rolniczych. Wtedy produkcja maszyn rolniczych została znacznie powiększona, a zakład zatrudniał nawet 340 osób. Niestety, kryzys branży maszyn rolniczych pod koniec lat 90. dotknął także naszą firmę i zatrudnienie zostało ograniczone.

Pierwszym produktem firmy była sadzarka do ziemniaków, która została wyprodukowana w 1984 r. Produkowaliśmy również przyrządy żniwne do kosiarki konnej i ciągnikowej oraz pielniko-obsypniki. Od roku 1988 firma pracowała nad nowymi projektami, pierwszym z nich była sadzarka konna. W 1991 r. powstało biuro konstrukcyjne, które pracowało nad kombajnem ziemniaczanym. Był to pierwszy kombajn ziemniaczany w Polsce produkowany przez firmę prywatną. Maszyna ta w 1997 r. otrzymała Nagrodę Ministra Rolnictwa w Ogólnopolskich Dożynkach Jasnogórskich.

Trzeba przyznać, że obecnie polskie rolnictwo nie ma się za dobrze.

Tak, to prawda w przypadku gospodarstw dwu- lub trzyhektarowych, których najwięcej jest na południu Polski. Obecnie coraz częściej powstają duże gospodarstwa, które są bardziej opłacalne.

My jesteśmy od tego, by sprostać ich potrzebom i powiększyć ich park maszynowy.

Firma reklamuje się hasłem: „Nowe technologie – nowe możliwości”. Jak to się przekłada na działalność Akpilu?

Wychodzimy z założenia, że przed nami jeszcze wiele wyzwań. W dalszym ciągu chcemy poszerzać i udoskonalać asortyment. Cały czas pracujemy nad nowymi projektami. To hasło jest dla nas wyzwaniem, motywuje do ciężkiej pracy, która przynosi zamierzone efekty.

W jakiej kondycji jest wasza konkurencja? Czujecie jej oddech na swoich plecach?

Oczywiście, konkurencja nie śpi, jak w każdej branży. Wszyscy przedsiębiorcy dążą do tego, by sprzedać jak największą liczbę wyrobów i osiągnąć maksymalne zyski. Czasem udaje się to lepiej, czasem gorzej.

Mówiliśmy o polskim rolnictwie, które niestety kuleje, co przekłada się oczywiście na waszych klientów. Większość polskich rolników to osoby prowadzące niewielkie gospodarstwa. Ci na pewno nie należą do największej grupy odbiorców waszego sprzętu. Kto zatem go kupuje?

Jak wspomniałem wcześniej, małe gospodarstwa przekształcają się w duże, bardziej opłacalne, które potrzebują nowych maszyn. Otwierają się również rynki zagraniczne, chodzi mi o państwa, które weszły do Unii Europejskiej, między innymi: Bułgaria, Rumunia, Estonia, Litwa czy Łotwa. Tam eksportujemy sporą część naszej produkcji.

Można powiedzieć, że firma wprowadziła na rynki wiele maszyn własnego pomysłu.

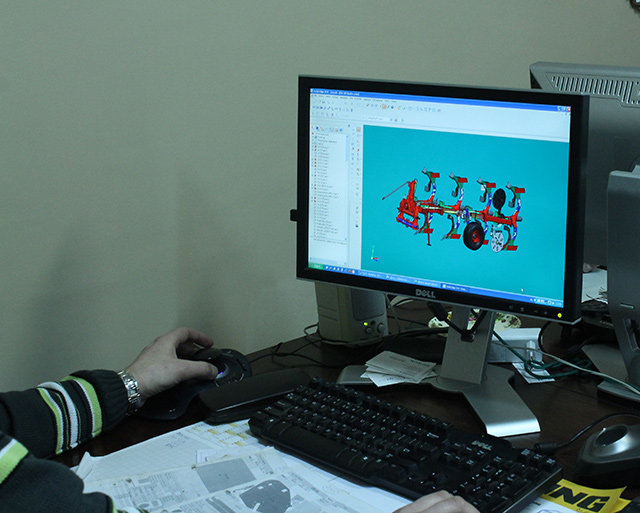

W firmie zatrudniliśmy wysoko wykwalifikowanych konstruktorów. Dzięki wykorzystaniu nowoczesnych systemów CAD 3D oraz programów wytrzymałościowych maszyny już w fazie projektu są sprawdzane pod względem wytrzymałościowym. Dodatkowo przy niektórych projektach nasza firma współpracuje z Przemysłowym Instytutem Maszyn Rolniczych z Poznania.

Każda maszyna jest testowana w warunkach polowych, prowadzone są testy fabryczne na różnych typach ziemi i z różnymi klasami ciągników. Ciągle udoskonalamy nasze produkty, przystosowując je do nowych technologii i wymagań klienta.

Proszę opisać proces produkcji waszych maszyn.

Wszystko zaczyna się w dziale konstrukcyjnym, gdzie powstaje model wirtualny maszyny w 3D.

Badania i analizy przeprowadzane w Przemysłowym Instytucie Maszyn Rolniczych służą do oceny i doboru parametrów projektowanej konstrukcji oraz oszacowania obciążeń dynamicznych już na pierwszym etapie konstruowania. Na tym etapie dobierane są również odpowiednie materiały oraz technologia ich wykonania.

Nowoczesne maszyny CNC pozwalają na precyzyjne wykonanie każdego detalu wchodzącego w skład maszyn. Na wydziale prototypowni montowana jest nowa maszyna, na której wykonuje się dalsze badania w warunkach polowych. Na tym etapie również korzystamy z usług Przemysłowego Instytutu Maszyn Rolniczych. Po wykonaniu testów polowych na prototypie maszyny oraz wprowadzeniu odpowiednich poprawek wykonujemy serię informacyjną (zwykle kilka sztuk), która trafia do zaprzyjaźnionych gospodarstw na dalsze testy. Dodatkowe informacje zebrane podczas pracy w różnych obszarach Europy pozwalają na wprowadzenie dalszych zmian w maszynach w celu wyeliminowania jakichkolwiek defektów bądź awaryjności. Dopiero na tym etapie prototyp jest zatwierdzany do produkcji i trafia na rynki. Gwarantujemy użytkownikom zadowolenie z maszyny, gdyż jesteśmy pewni jej funkcjonalności.

Wśród waszych produktów znaleźć można także pługi śnieżne.

W naszej ofercie mamy między innymi pługi śnieżne ALPINUS, pługi jednowirnikowe STRATUS 1 oraz dwuwirnikowe STRATUS 2.

Jak pan ocenia firmę przez te wszystkie lata jej działalności? Z czego jest pan najbardziej zadowolony? Czy zdarzyły się wam jakieś niepowodzenia?

Najtrudniejsze są zawsze początki, ale dzięki temu, że uparcie dążyłem do celu, w końcu udało mi się go osiągnąć. Najbardziej zadowolony jestem z tego, że firma ciągle się rozwija, że wciąż pracujemy nad podniesieniem standardów produkcji. Niepowodzenia również się zdarzały, ale jak mawiają, nie ma tego złego, co by na dobre nie wyszło. Trzeba stawiać czoła niepowodzeniom.

Pomówmy na temat państwa kadry. Na waszej stronie internetowej można przeczytać, że kadra jest najbardziej potrzebna podczas produkcji, ale firma stawia też na automatyzację procesów produkcyjnych.

Obecnie 200 pracowników zatrudniamy na stałe, a 60 kolejnych dołącza do nas w okresie prac sezonowych. Jednak pomimo spadku liczby rąk do pracy, produkcja jest teraz większa niż w okresie największego zatrudnienia. Dzieje się tak właśnie dzięki nowoczesnej technologii, która wkroczyła do zakładu. Są to roboty spawalnicze, centra obróbcze, hartownia, automatyczna malarnia z odtłuszczaniem chemicznym, kabina lakiernicza, kabina śrutownicza, cięcie materiału strumieniem plazmowym oraz produkcja kół zębatych o zębach łukowych.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Polscy producenci elektroniki – TOP 100 [RAPORT] Polscy producenci elektroniki – TOP 100 [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xprodukcja-elektroniki-320x167.jpg.pagespeed.ic.lx1zdqW0h_.jpg)