Obróbka zgrubna tytanu na przykładzie branży lotniczej

Producent obrabiarek Fives Cincinnati dzięki wykorzystaniu złącza wrzeciona KM4X ustanawia nowe poziomy wydajności usuwania metalu w swoich wiodących w branży frezarko-kopiarkach XT.

Co oznacza przewaga w wydajności produkcji dla producentów samolotów? Jednym słowem: miliardy.

W świecie lotniczych gigantów Boeing pokonał swojego europejskiego rywala Airbusa pod względem nowych zamówień netto i dostaw w pierwszym kwartale 2015r. Chociaż tradycyjnie pierwszy kwartał jest gorszy dla nowych zamówień, to dostawy generują większość przychodów, a Boeing ustanowił rekordową ilość zamówień samolotów dla tego okresu. Dla producentów samolotów każdej wielkości i typu oraz ich całego łańcucha dostaw komponentów, a także dla dostawców części pracujących z trudnymi w obróbce materiałami, opóźnienia w produkcji mogą oznaczać odwołanie zamówień, a to skutkuje zwróceniem się klientów w stronę lepiej wyposażonych producentów.

Jeden z dostawców technologicznych, który zna tę sytuację doskonale to firma Fives Cincinnati, której fabryka w Hebron produkuje centra obróbcze, systemy obróbki kompozytów oraz wielowrzecionowe frezarko-kopiarki Cincinnati. Dzięki 650 takim urządzeniom na świecie, nie ma komercyjnego samolotu w powietrzu, który nie byłby „muśnięty” przez maszynę Cincinnati, podkreśla przedstawiciel firmy.

Dostępne w trzy- i pięciowrzecionowych konfiguracjach bramowych, najnowsze generacje tych potężnych frezarko-kopiarek Cincinnati XTi Profiler, robią wrażenie w wielu wymiarach. Zaprojektowane dla producentów obrabiających różnorodne materiały, wrzeciona osiągające 7000 obr/min skrawają aluminium i stal, a wrzeciona przenoszące wysoki moment obrotowy 2523 Nm są przeznaczone do obróbki tytanu i innych twardych stopów. Nazywany przez firmę „ jedyną wielowrzecionową platforma przeznaczoną do obróbki zgrubnej tytanu” model XT ustanawia rekord prędkości usuwania metalu( MRR) w zakresie obróbki tytanu, osiągając ponad 100 cal3//min. Te potężne maszyny od długości przesuwu w osi X 4267 mm ( z możliwością rozszerzenia krokowego o 3658 mm), 3683 mm w osi Y i 711 mm w osi Z, ustanawiają nowe poziomy wydajności dzięki wykorzystaniu opcjonalnego złącza wrzeciona KM4X100 firmy Kennametal.

Złącze wrzeciona KM4X odgrywa istotną rolę w zwiększaniu maksymalnej wartości usuwania metalu

Od najsłabszego ogniwa do najmocniejszego punktu

Bez względu na fakt, czy chodzi o obróbkę kształtową na wielkich maszynach bramowych, czy frezowanie na mniejszych centrach obróbczych, obróbka odpornych materiałów, takich jak tytan, jest ciągłym wyzwaniem. Obróbka twardych stopów przy dodatkowej presji na osiąganie wyższej wydajności produkcji oznacza maksymalizację tempa usuwania metalu wobec niskich prędkości skrawania i znacznych sił skrawających. W odpowiedzi na te wyzwania konstruktorzy obrabiarek, tacy jak Fives, opracowali specjalne centra frezarskie cechujące się poprawioną sztywnością i tłumieniem drgań wrzeciona oraz dużych elementów maszyn, mając na celu ograniczenie do minimum niepożądanych wibracji pogarszających jakość obrabianych części i ograniczających żywotność narzędzi. Choć wszystkie te innowacje wpłynęły na zwiększenie wydajności, wciąż najsłabszym punktem pozostawało samo złącze wrzeciona.

Złącze wrzeciono-narzędzie, styk pomiędzy obrabiarką a narzędziem skrawającym określa ile materiału może być usunięte w danej operacji. Jest to spowodowane tym, że złącze to musi oprzeć się wysokim obciążeniom a jednocześnie utrzymać swoją sztywność dopóki odkształcenie narzędzia nie będzie zbyt duże lub nie zaczną się pojawiać drgania. Wrzeciona są w stanie przenosić duże wartości momentu obrotowego, ale siły skrawające generują również moment zginający, przekraczający limit dla połączenia wrzeciona zanim zostanie osiągnięta wartość maksymalna dla momentu obrotowego. Staje się to oczywiste w aplikacjach frezowania walcowo-czołowego, gdzie długości narzędzi są zwykle większe, a czynnikiem ograniczającym jest odporność połączenia wrzeciona na obciążenia zginające.

Przykładem jest wyposażony w wymienne płytki frez o spiralnej krawędzi skrawającej, o długości 250 mm od czoła wrzeciona i średnicy 80mm, który generuje wartość 4620 Nm w przypadku momentu zginającego i mniej niż 900 Nm momentu obrotowego, usuwając 360 cm3/ min stopu Ti6Al4V przy RDOC 12, 7 mm i ADOC 63,5 mm. Łącząc dużą siłę mocowania i optymalny poziom dokładności pozycjonowania, nowa generacja złącza wrzeciona KM4X firmy Kennametal zapewnia solidne połączenie o wyjątkowej sztywności i odporności na obciążenie zginające. Dla firm obrabiających tytan oznacza to znacznie większą wydajność obróbki wysoko wytrzymałych stopów i innych materiałów oraz bardzo skuteczne usuwanie metalu, a co za tym idzie – więcej skompletowanych części dziennie.

Usprawnienie konstrukcji maszyn

Około czterech lata temu inżynier ds. aplikacji Robert Snodgrass z firmy Fives Cincinnati oraz starszy account manager Mike Malott rozpoczęli testowanie i ocenianie przydatności złącza KM4X „ Technologia robi wrażenie – to ostatecznie pozwoliło nam zacząć myśleć, że to rozwiązanie może rzeczywiście coś wnieść do konstrukcji maszyn oraz że sztywniejsze wrzeciono pomaga spełniać wymagania klientów w zakresie bardziej efektywnego skrawania metali i zwiększonej wydajności.”

„ Należy pamiętać, że typowe komponenty struktury samolotu zaczynają jako odkuwki, z których usuwa się większość materiału, aby osiągnąć ostateczną specyfikację części.” mówi wiceprezes Kennametal Mark Huston. Stosunek „ buy-to-fly” – wagi, którą się kupuje w surowym materiale do wagi, która w swojej ostatecznej formie wznosi się w powietrze może wynosić 4: 1, 8:1 lub więcej w zależności od komponentu.”

Pierwsza generacja frezarko-kopiarek Cincinnati osiągała wartość MRR 4 cal3// min w tytanie ze względu na ograniczenia struktury maszyny i połączenia narzędzie – wrzeciono. Dzięki generacji frezarko- kopiarek XT i złączu wrzeciona HSK ze stykiem czołowym wartość MRR wzrosło do 50 cal3/min. Zastosowanie KM4X100 podwoiło współczynnik MRR do 100 cal3/min.

Nawet przy 100 cal3 / min nasz test wydajnościowy dla frezarko-kopiarki XT ze złączem KM4X wypadł dużo poniżej teoretycznego limitu wytrzymałości maszyny na moment zginający” dodaje Snodgrass. Podkreśla również, że testy poprzedniej generacji wykorzystywały wielki imak narzędziowy ze stożkiem CAT60, co w porównaniu do wersji ze stożkami w rozmiarze 50 jest jak prowadzenie czołgu i SUVa. Złącze KM4X osiągnęło podwójną wartość MRR w porównaniu do uchwytu narzędziowego ze stożkiem 60. W stosunku do CAT50,HSK100 czy KM4X rozwiązanie CAT60 jest prawie dwa razy cięższe

„ Jesteśmy dumni mogąc zapewnić produktywność naszym klientom” dodaje Mark Logan, wiceprezes Fives Cincinnati „ Nie tylko jest to bardziej wydajne złącze wrzeciona jak KM4X zmieniające nowe konstrukcje maszyn, jest to także znaczący wzrost wydajności dla istniejących maszyn. Daje nam to szanse oferowania znaczących ulepszeń w trakcie modernizacji i jednocześnie pozwala przesuwać granice efektywności w nadchodzących modelach frezarko-kopiarek.”

„ Branża potrzebuje ustalenia nowych standardów w zakresie produkcji części tytanowych przy jak najniższym koszcie na sztukę, a XT Profiler zapewnia takie możliwości i znacznie więcej”: mówi Chip Storie, wiceprezes wykonawczy Fives Cincinnati. Dzięki potężnej belce suportowej, solidnej konstrukcji wrzeciona, dedykowanej podstawie i wysokociśnieniowemu systemowi chłodzenia oczekujemy przekroczenia wartości 100 cal3/min MRR. To zmieni sposób podejścia branży do obróbki tytanu.”

Analiza testu „toru bobslejowego”

Mike Malott, starszy account manager w firmie Kennametal, spędził całe lata w branży, dzięki czemu zyskał status członka rodziny w hali fabrycznej Fives Cincinnati. Zauważył także, iż test „toru bobslejowego” firmy Fives służący ustaleniu wydajności narzędzi skrawających już utorował sobie własną drogę w branży.

” Aby naprawdę nowa konfiguracja pracowała we właściwym tempie, musieliśmy opracować ekstremalnie wymagający test – coś, do czego narzędzie nie zostało zaprojektowane, mówi inżynier ds. aplikacji Robert Snodgrass.

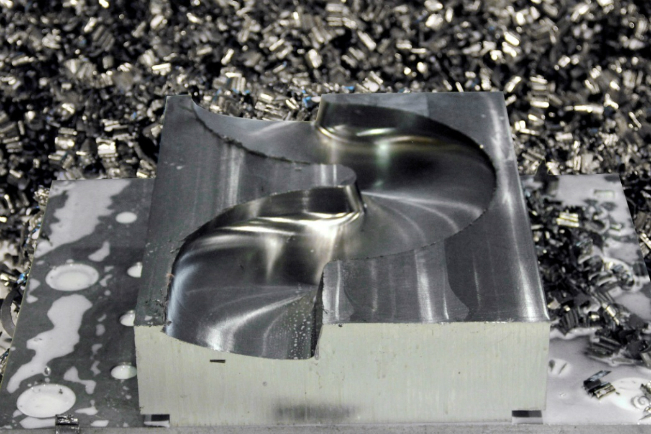

W rezultacie wymuszono na narzędziu przejście przez tytanowy element obrabiany w formie głębokiej i ciągłej krzywej podobnej do toru bobslejowego. „Chcieliśmy zmaksymalizować jednocześnie głębokość penetracji i wartość momentu w jednym przejściu, cały czas poddając maszynę, wrzeciono i frez ekstremalnym siłom na wszelki możliwy sposób.”

Wymagający test „toru bobslejowego”, opracowany w celu osiągnięcia maksymalnego momentu i sił skrawających, bezproblemowo zaliczony przez frezarko-kopiarkę Fives Cincinnati XT wyposażoną w złącze wrzeciona KM4X

Firmy doświadczone w obróbce tytanu mogą się krzywic na myśl o hałasie generowanym przez przedmiot obrabiany, co było związane ze wcześniejszymi awariami obrabiarek czy uszkodzeniami frezów. Ale jak dowodzi tego materiał wideo firmy Fives zamieszczony na You Tube (https://www.youtube.com/watch?v=-0pcocy4IsE), mała góra wiórów powstająca w trakcie rozbudowanych testów może być generowana przy przyjemnym szumie, nawet w przypadku wykorzystania pięciu oddzielnych wrzecion. Dowód znajduje się na nagraniu, a kolejne ulepszenia procesu już widać na horyzoncie.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT] Czy digital twin zrewolucjonizuje sektor lotnictwa i obronności? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xcyfrowy-blizniak-3-320x167.jpg.pagespeed.ic.Dy-OVexNeX.jpg)