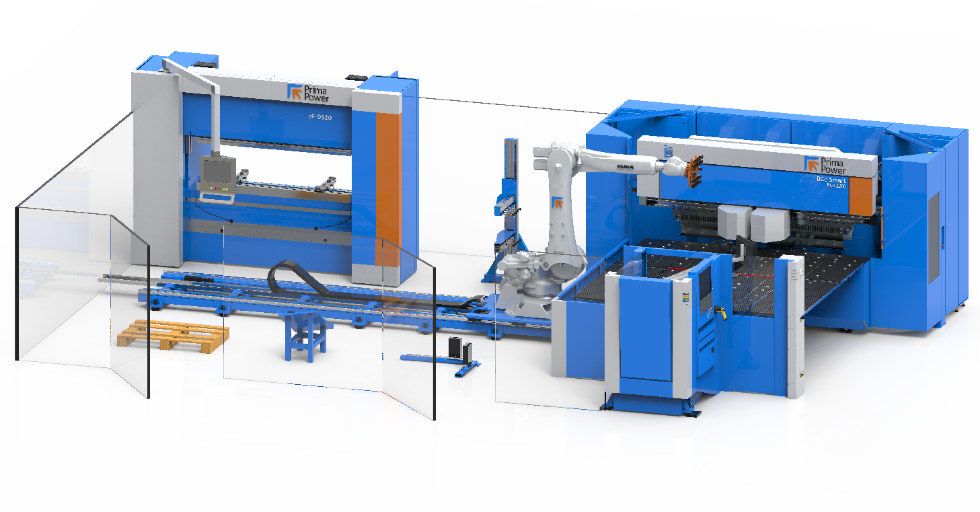

Prima Power opracowała zintegrowany, zrobotyzowany system gięcia, który pozwala spojrzeć na automatyczny proces gięcia z całkowicie innej perspektywy.

System składa się z gniazda gnącego BCe Smart, prasy krawędziowej eP 0520 oraz 7-osiowego antropomorficznego robota. Te trzy główne elementy mogą zostać wyposażone w dodatkowe urządzenia tj. separator arkuszy do stosów blachy poddawanych obróbce, stół centrujący czy urządzenie obracające gięty arkusz lub gotowy komponent. Całość została oparta o najnowsze innowacje na poziomie koncepcyjnym i praktycznym. W tym pierwszym przypadku jest to możliwość zastosowania automatyzacji na różne sposoby, poprzez optymalizację funkcjonowania całego gniazda, w zależności od rodzaju wytwarzanej partii produktu. Z kolei w tym drugim wykorzystano programowanie offline, które zazwyczaj jest punktem krytycznym rozwiązań zrobotyzowanych. Zastosowanie takiego rozwiązania ma na celu zwiększenie poziomu digitalizacji fazy gięcia, poprzez dostosowanie jej do innych technologii obróbki arkuszy blach, jeszcze silniejsze zintegrowanie z systemem produkcyjnym firmy i podążanie za ewolucją procesów nadzorowanych w ramach Industry 4.0.

4 tryby dostosowane do potrzeb produkcyjnych

Jedną z fundamentalnych cech zrobotyzowanego systemu gięcia oprócz programowania w trybie offline, jest mnogość sposobów jego wykorzystania. Zależnie od cech detalu i wielkości partii, system może być używany w całości z centrum gnącym, prasą krawędziową pracującymi szeregowo i robotem lub do prac całkowicie manualnych, wykonywanych niezależnie.

W trybie zintegrowanym cykl rozpoczyna się w momencie, gdy robot pobiera arkusz blachy (o maksymalnych wymiarach 2 850 mm, grubości 2,5 mm i wadze do 85 kg) i umieszcza go w strefie ładowania centrum gnącego. Podczas, gdy centrum BCe Smart wykonuje sekwencję gięcia zleconą przez program, robot odbiera z maszyny wygięty detal umieszczony w strefie rozładunku i przenosi go na prasę krawędziową. W tym miejscu komponent jest dalej obrabiany, poprzez wykonanie operacji specjalnych, takich jak gięcia w oknach wewnętrznych lub częściowe gięcia krawędzi zewnętrznych, których nie byłoby w stanie wykonać centrum gnące.

W tym przypadku robot jest wykorzystywany do połączenia obu maszyn i optymalizacji cykli

Z drugiej strony, jeżeli zastosowanie wymaga gięć wykonywanych w całości na centrum, BCe Smart może pracować automatycznie, z załadunkiem i rozładunkiem za pomocą robota, natomiast prasa krawędziowa eP-0520 przechodzi w tryb oczekiwania.

– Przy tworzeniu nowego, zrobotyzowanego systemu naszym głównym celem było osiągnięcie wysokiej efektywności podczas produkcji partii o dowolnej wielkości. Z tego względu wdrożyliśmy mieszany tryb pracy. W tym wariancie obie maszyny wykonują obróbkę różnych partii. Centrum gnące jest przeznaczone w szczególności do małych partii, gdy operacje ładowania/rozładowywania są wykonywane przez operatora; natomiast robot współpracuje wyłącznie z prasą krawędziową, obsługując partie średniej wielkości – tłumaczy Roman Padewski, dyrektor zarządzający Prima Power Central Europe.

Zdarzają się jednak takie sytuacje, w których taki podział pracy nie jest w stanie znacząco przyczynić się do realizacji produkcji i w pewnych przypadkach mogłoby to utrudniać zarządzanie maszyną. Prima Power przewidziała również taką ewentualność i wprowadziła tryb, w którym robot pozostaje w stanie gotowości, podczas gdy centrum gnące i prasa krawędziowa wykonują odrębne, małe partie detali, pod bezpośrednim nadzorem operatora. Dzięki czterem różnym trybom pracy gniazda produkcyjnego, nowy zintegrowany i zrobotyzowany system gięcia wyróżnia się innowacyjnymi rozwiązaniami opartymi o dwie technologie obróbki – dla różnych wolumenów i rodzajów produkcji, zarówno w zastosowaniach niezależnych, jak i zintegrowanych.

Duża wszechstronność nowego systemu pozwala na jego zastosowanie w praktycznie każdym sektorze przemysłowym, zwłaszcza ze względu na zdolność dostosowywania się do dowolnej wielkości partii, przy jednoczesnym zapewnieniu optymalnej pracy.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)