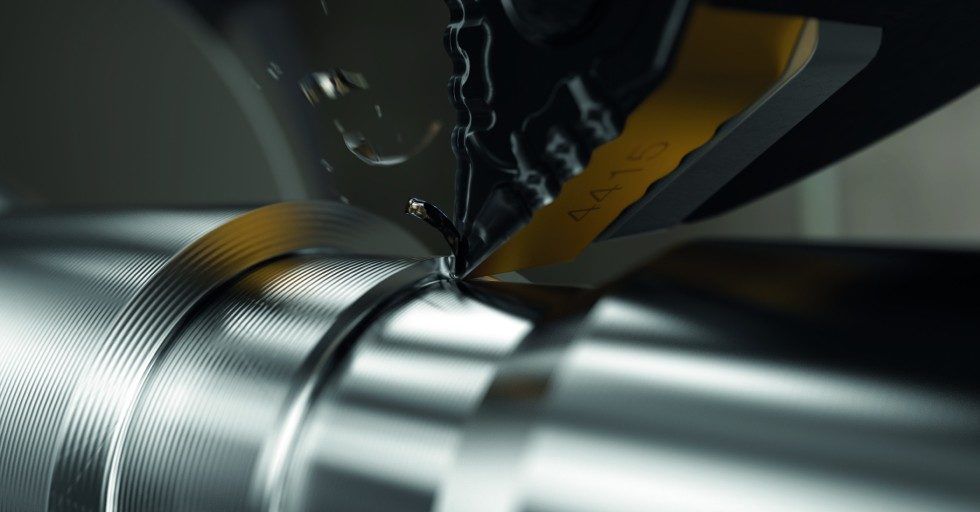

Węglikowe płytki skrawające do zewnętrznego i wewnętrznego toczenia stali niskostopowych i niestopowych

Sandvik Coromant modernizuje swój asortyment płytek tokarskich do obróbki stali z grupy ISO-P. Firma wprowadziła na rynek dwa nowe gatunki węglikowych płytek wieloostrzowych, które są przeznaczone do zewnętrznego i wewnętrznego toczenia stali niskostopowych i niestopowych. Jak podaje firma nowe gatunki, oznaczone jako GC4415 i GC4425, oferują większą udarność, odporność na wysokie temperatury i przewidywalność zużycia.

GC4415 i GC4425 są idealną propozycją dla zakładów zajmujących się produkcją masową i seryjną przedmiotów ze stali niskostopowych (P 2.1 to 2.6) i niestopowych (P 1.1 to 1.5).

Podobno gatunek GC4425 przewyższa pod względem osiągów płytki konkurencji w większości zastosowań tokarskich w obróbce stali. Charakteryzuje się on większą odpornością na zużycie, wytrzymałością termiczną i udarnością, co znacznie zwiększa zakres zastosowania. Zarówno płytki w tym gatunku, jak i GC4415 będą odpowiednie tak do obróbki wykończeniowej, jak i zgrubnej w zastosowaniach wymagających skrawania ciągłego i lekko przerywanego.

Z kolei gatunek GC4415 ma na celu uzupełniać GC4425 w zadaniach, w których wymagana jest większa wydajność i odporność na wyższe temperatury. Ponadto, nowy proces obróbki wykończeniowej płytek sprzyja zwiększeniu poziomu niezawodności skrawania przerywanego, zapobiegając nagłym wykruszeniom i dając nowym gatunkom przewagę w szerokim zakresie zastosowań.

Ogólnie rzecz biorąc, każdy producent chce osiągnąć następujące cele: większa wydajność skrawania metalu, więcej obrobionych przedmiotów przypadających na krawędź skrawającą, skrócenie czasu skrawania, ograniczenie do minimum ilości odpadów oraz optymalizacja zasobów magazynowych – mówi Johan Anderstedt, Global Product Manager Turning w firmie Sandvik Coromant

„W przypadku zakładów zajmujących się produkcją seryjną celem jest także elastyczność, rozumiana jako możliwość obróbki wielu gatunków stali za pomocą tego samego gatunku ostrza. Nasze nowe gatunki GC4415 i GC4425 mogą pomóc naszym klientom w osiągnięciu tych celów – nawet w przypadku wytrzymałych i trudno skrawalnych materiałów z grupy ISO-P”.

Większa odporność na zużycie

Jak podaje producent płytki GC4415 i GC4425 w porównaniu z produktami konkurencji wykazują większą odporność na zużycie, co sprzyja wydłużeniu czasu eksploatacji narzędzi oraz przewidywalności pracy w każdym zastosowaniu. Ogranicza to także do minimum liczbę odpadów, co dotyczy zarówno materiału obrabianego, jak i płytek.

Doskonałą odporność płytek na ścieranie przypisuje się stworzonej technologii Inveio® drugiej generacji, użytej do wykonania warstwy pokrycia z tlenku glinu. Wyjątkowe właściwości Inveio można dostrzec pod mikroskopem: jej powierzchnia charakteryzuje się jednokierunkowym zorientowaniem ziaren polikryształu.

Każde ziarno jest zwrócone w stronę krawędzi skrawającej, dzięki czemu powstaje mocna bariera, zwiększająca odporność na zużycie kraterowe i starcie powierzchni przyłożenia. Oznacza to także szybsze odprowadzanie wysokiej temperatury ze strefy skrawania, wskutek czego krawędź skrawająca dłużej pozostaje w dobrym stanie. W rezultacie uzyskano znacznie większą odporność narzędzia na zużycie.

Dbając o zrównoważony rozwój, podłoże węglikowe nowych gatunków wykonano w znacznym stopniu (ponad 40%) z odzyskanego materiału węglikowego. Użycie odzyskanego węglika do wykonania płytek to oszczędność dziewiczego surowca oraz mniejsze zużycie energii i emisje CO2 podczas produkcji.

Niższy koszt produkcji

Dzięki nowym płytkom węglikowym klientom udało się wdrożyć produkcję z większymi prędkościami skrawania (vc) i wielokrotnie większym posuwem (fn).

Na przykład jeden z klientów z branży maszynowej poddał przedmiot obrabiany z utwardzanej stali AISI 4140 wielokierunkowej zewnętrznej obróbce zgrubnej za pomocą płytki w gatunku GC4425. W porównaniu z zastosowaną w tym samym procesie płytką zgodną z ISO z oferty konkurencji, klientowi udało się osiągnąć poprawę produktywności o 100%, połączoną ze skróceniem czasu skrawania o 50% i redukcji kosztów o 30%

Aby wesprzeć klientów w optymalizacji prędkości skrawania i posuwu oraz w doborze płytki lub narzędzia najlepiej pasującego do ich wymogów, firma stworzyła dostępną z poziomu przeglądarki internetowej aplikację o nazwie CoroPlus® Tool Guide.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)