GUSMA: Gniemy, tniemy, obrabiamy – na dodatek też spawamy

Zakład Produkcyjny Gusma w Sadach koło Poznania został utworzony w 1986 r. Główną specjalizacją firmy jest spawalnictwo. Połączenia spawane w wytwarzanych przez firmę wyrobach są powtarzalne i najwyższej jakości. Firma współpracuje ze specjalistami w dziedzinie spawalnictwa. Gusma to profesjonalna firma produkcyjna z wieloletnim doświadczeniem w branży. Oferuje kompleksową obsługę: od wyceny, wykonania niezbędnych narzędzi i przyrządów, przez rozpoczęcie procesu produkcyjnego, aż po produkt finalny z dostawą do klienta. Mocnymi stronami firmy Gusma są: elastyczne podejście do zmian, terminowość dostaw, osiąganie wyznaczonych wskaźników oraz ciągłe poszukiwanie optymalizacji i redukcji kosztów.

O firmie rozmawiamy z właścicielem – Juliuszem Gustowskim, dyrektor generalną Joanną Gostkowską-Piętą oraz kierownikiem działu technologii Maciejem Grayem.

Działacie na rynku od 30 lat. To bogata historia i szerokie doświadczenie. Jak doszło do powstania firmy?

J.G.: Tak, 30 lat to niemal dwa pokolenia. To pytanie mogłoby równie dobrze brzmieć: „Jak udało wam się przetrwać od lat 80. do dziś?”. Moja odpowiedź będzie może banalna, ale jednocześnie bardzo szczera. Nikt przedsiębiorcą, tak jak artystą czy wybitnym sportowcem, się nie rodzi. Na to składa się wiele przypadków życiowych, sytuacji rodzinnych, spotkania z życzliwymi ludźmi i przede wszystkim wykorzystane sytuacje oraz możliwości, jakie życie stawia przed każdym z nas.

W roku 1978, kiedy miałem 23 lata, przeprowadziłem się z Nysy do Poznania, do mojego ojca, który prowadził mały warsztat ślusarski. To była poważna decyzja, ponieważ jako budowlaniec musiałem zmienić swój zawód na rzemieślnika w branży metalowej. Po ośmiu latach praktykowania w tym zawodzie, u swojego ojca, otworzyłem Zakład Produkcyjny Gusma w gminie Tarnowo Podgórne, w miejscowości Sady.

Co było dotąd najtrudniejsze dla firmy? Z czego jest pan najbardziej dumny?

J.G.: Początki działalności firmy to produkcja jednego wyrobu, a mianowicie sokownika. Składał się on z 25 części, były to pojemniki na wodę, sok, owoce i inne elementy. Kolejnym wyrobem produkowanym w moim zakładzie były czajniki z gwizdkiem, które na przełomie lat 80. i 90. cieszyły się ogromnym zainteresowaniem. Ówczesny rynek był bardzo chłonny, więc kolejnymi produktami były tłumiki do samochodu marki Fiat 126p oraz inne elementy związane z układem wydechowym polskich samochodów.

Począwszy od roku 90. następowały gwałtowne zmiany. Soki z sokownika zostały zastąpione przez te kartonowe, a czajniki z gwizdkiem ustąpiły miejsca elektrycznym. To był początek ery zasypywania naszego rynku wyrobami importowanymi z Dalekiego Wschodu. I na pewno nie był to czas sprzyjający polskiemu rzemieślnikowi i nie skłaniał go do szukania pomysłów na nowe wyroby małego AGD.

I w tym momencie pewien splot wydarzeń sprawił, że nawiązałem współpracę z wiodącym na rynku producentem sprzętu AGD. Dziś mija 26 lat od tego wydarzenia i w dalszym ciągu jesteśmy jednym z wiodących dostawców komponentów metalowych o wysokim stopniu przetworzenia dla tej firmy.

Specjalizujecie się w produkcji wyrobów ze stali zwykłej, nierdzewnej i kwasoodpornej. Proszę przedstawić ofertę firmy.

J.G.P.: Produkujemy komponenty metalowe, głównie na podstawie dokumentacji klienta. Wytwarzamy wyroby m.in. z rur, profili, blach, prętów z wykorzystaniem technologii: cięcia, gięcia, wykrawania, tłoczenia, obróbki skrawaniem, frezowania, spawania, malowania proszkowego. Specjalizujemy się w produkcji seryjnej, precyzyjnej, głównie o dużym stopniu przetworzenia.

Dla jakich branż przemysłu produkujecie?

J.G.P.: Nasi strategiczni klienci to światowi producenci z branż AGD, medycznej i spożywczej. Stale poszukujemy nowych klientów, staramy się zdywersyfikować odbiorców. Obecnie jesteśmy w trakcie poważnych rozmów i negocjacji z branżą motoryzacyjną.

Skoro waszymi głównymi odbiorcami są branże medyczna i AGD, to warto szerzej opowiedzieć o tym, co konkretnie dla nich produkujecie.

J.G.P.: Od 25 lat dla branży AGD wytwarzamy uchwyty do piekarników oraz lodówek. Od tych wyrobów rozpoczynaliśmy współpracę z jednym z największych polskich producentów sprzętu AGD. Dziś nasza oferta dla AGD jest bogatsza m.in. o ramki do płyt ceramicznych, obudowy piekarników, a także niezbędne elementy odpowiedzialne za poprawne funkcjonowanie piekarników. Produkty dla branży AGD wyróżniają się wysokim stopniem dekoracyjności i bardzo dużą precyzją wykonania.

Z branżą medyczną współpracujemy od 9 lat. Produkujemy głównie stalowe ramy łóżek szpitalnych najwyższej klasy – w pełni zautomatyzowanych, z wieloma funkcjami, nawet takimi jak wbudowany system ważenia pacjenta – oraz systemy do transportu pacjentów. Przed rozpoczęciem współpracy z branżą medyczną nie byliśmy świadomi, że znajdziemy w tym gronie idealnych potencjalnych odbiorców. Myśląc o łóżku szpitalnym, standardowo myślimy o wygodzie, materacu itp., ale nie zdajemy sobie sprawy, że 80% to elementy stalowe odpowiedzialne za poprawne funkcjonowanie łóżka.

Innym bardzo ciekawym produktem są elektrozawory dla branży spożywczej. Wyroby te wykonane są nie tylko bardzo precyzyjnie, lecz także z trudno dostępnych surowców.

Pomówmy o waszych klientach i rynkach zbytu. Pochwalmy się realizacjami.

J.G.P.: Przez ponad 20 lat byliśmy dostawcą wyrobów metalowych, które trafiały wyłącznie na rynek krajowy. Bardzo ciężko było nam nawiązać długoterminową współpracę z klientami zagranicznymi. Napotkaliśmy na bariery językowe, mentalne, brak doświadczenia w eksporcie. Musieliśmy się wykazać ogromną cierpliwością i konsekwencją, by przekonać zagraniczne firmy, że warto dać szanse polskiemu dostawcy. Cierpliwość się opłaciła. W ciągu 6 lat udział eksportu urósł do 60%. Nasi główni klienci są zlokalizowani we Francji, w Szwecji, w Niemczech i oczywiście w Polsce.

Pomówmy o technologiach wykorzystywanych w produkcji.

M.G.: Proces produkcyjny w firmie Gusma polega na wytwarzaniu komponentów spawanych. Udział w procesie ma wysoko wyspecjalizowana kadra spawaczy manualnych oraz obsługa zrobotyzowanych stanowisk spawalniczych.

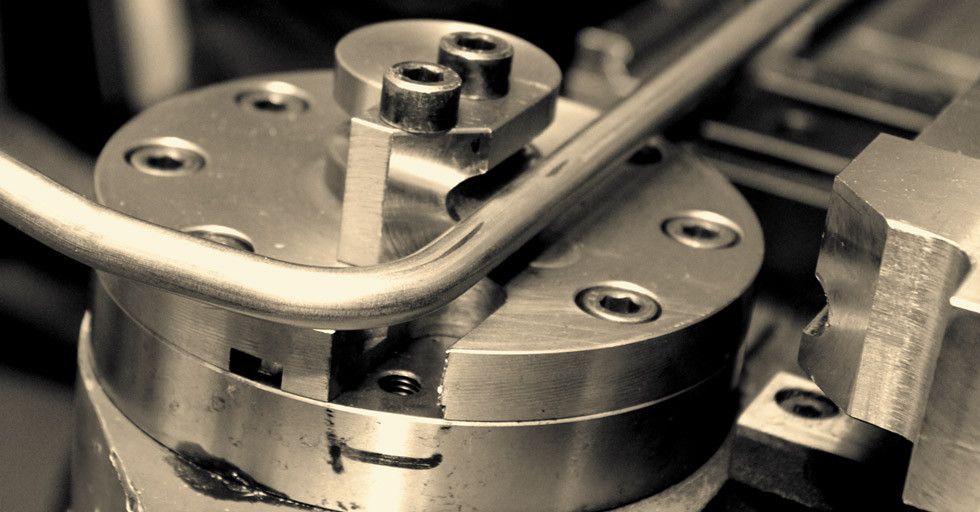

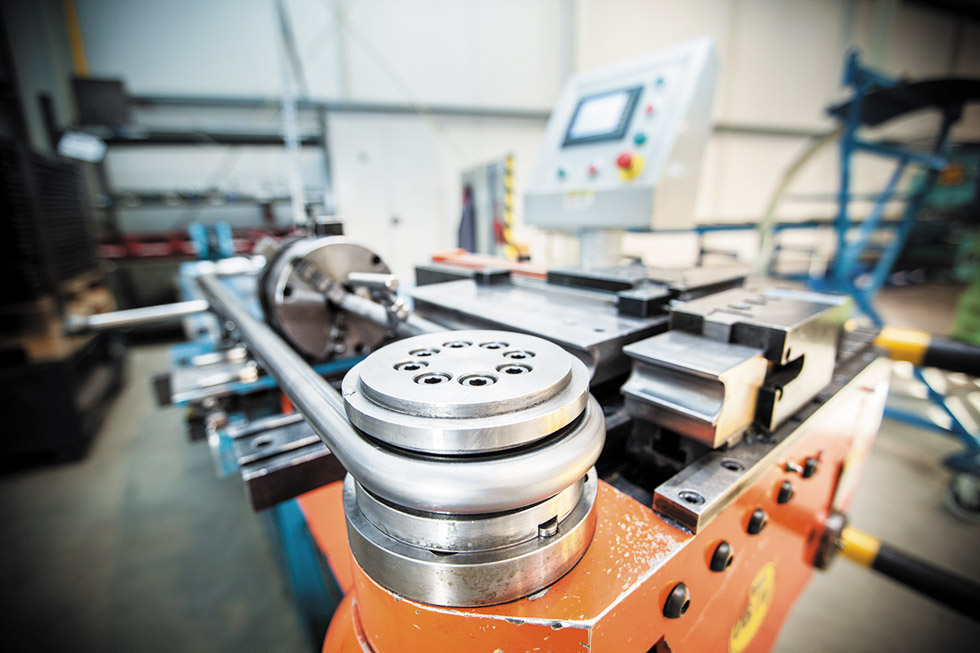

Firma Gusma działa prężnie w obszarze obróbki plastycznej, obróbki skrawaniem oraz techniki obróbki powierzchni. Obróbka plastyczna dotyczy rur oraz blach ze stali zwykłej i nierdzewnej, a także aluminium. Całość produkcji z zakresu obróbki plastycznej odbywa się na autorskich narzędziach powstających w dziale konstrukcyjno-technologicznym naszej firmy.

Dodatkowo obszarem, po którym widać zdecydowany wzrost możliwości produkcyjnych, jest dział obróbki skrawaniem opartym na sterowaniu CNC, gdzie wysoką wydajność zestawia się z precyzyjnym wykonaniem komponentów. Mam na myśli zautomatyzowaną linię do cięcia, gratowania oraz magazynowania rur, profili i prętów, wiertarkę koordynacyjną CNC, automaty wzdłużne wraz z automatycznymi magazynami surowców, frezarskie centra obróbkowe w części wyposażone w automatyczne system wymiany palet.

W zakresie techniki obróbki powierzchniowej w firmie Gusma zastosowanie znajduje wyspecjalizowany obszar szlifierski, gdzie metodami szlifowania, satynowania i polerowania nadaje się żądaną teksturę na produktach nierdzewnych oraz aluminiowych.

Produkty ze stali węglowej poddawane są procesom malowania proszkowego poprzedzonego przez obróbkę strumieniowo-ścierną w postaci śrutowania.

Warto przedstawić też park maszynowy wykorzystywany w produkcji

M.G.: Obecnie w parku maszynowym firmy znajduje się ponad sto maszyn produkcyjnych oraz pomocniczych, między innymi trzy zrobotyzowane stanowiska spawalnicze, automatyczna stacja do cięcia rur i profili, szereg pras mimośrodowych o nacisku od 25 do 120 t, automaty wzdłużne oraz centra frezarskie ze sterowaniem CNC, giętarka trzpieniowa i rolkowa ze sterowaniem NC oraz gilotyny.

A jak radzicie sobie z konkurencją?

J.G.P.: Z konkurencją staramy się zaprzyjaźnić. Tych, którzy nie są otwarci na kontakt z nami, bacznie obserwujemy, czym się wyróżniają i czego możemy się od nich nauczyć.

Pomówmy zatem o załodze. Firma zatrudnia 100 osób. To niewiele, ale jednocześnie pozwala na sprawne działanie.

J.G.P.: Dla nas to bardzo dużo. Firma rozpoczynała działalność w składzie trzyosobowym. Jesteśmy dumni z faktu, że tych dwóch pracowników, którzy towarzyszyli właścicielowi, jest z nami do dziś. 90% załogi to kadra związana bezpośrednio z produkcją. Pracownicy stanowią dla nas ogromną wartość. W dzisiejszych czasach na bardzo konkurencyjnym rynku i wobec klientów, którzy na każdym spotkaniu mówią o obniżaniu kosztów, niezmiernie trudno pozyskać nowych pracowników. Mamy wrażenie, że w ostatnich dwóch latach o pozyskanie nowego pracownika toczy się prawdziwe wojny. Dla nas priorytetem jest sprawiedliwość w kwestiach strategii płacowej, szczególnie wobec naszych wieloletnich pracowników. W związku z tym stale poszukujemy rozwiązań na płaszczyźnie optymalizacji, innowacji i automatyzacji.

Pochwalcie się inwestycjami w firmę.

J.G.P.: Nasza firma na przestrzeni 30 lat bardzo się rozwinęła. Obecna powierzchnia zakładu to mniej więcej 4 000 m2. W 1986 r. zaczynaliśmy na niespełna 100 m2. Od roku 2004 pięciokrotnie udało nam się pozyskać środki z funduszy unijnych na rozbudowę zakładu i zakup środków trwałych. Wszystkie plany inwestycyjne były bardzo spójne ze strategią rozwoju firmy.

Największym przełomem był rok 2006, zakupiliśmy wówczas pierwsze zrobotyzowane stanowisko spawalnicze. Dzięki tej inwestycji udało nam się poszerzyć możliwości technologiczne i rozpocząć współpracę z branżą medyczną. Obecnie posiadamy trzy stanowiska zrobotyzowane i już myślimy o kolejnym. Przypomina to trochę sytuację z roku 2011, kiedy to zainwestowaliśmy w centrum obróbcze CNC marki Citizen. Dzięki tej maszynie poszerzyliśmy ofertę o nowy proces, jakim jest obróbka skrawaniem CNC. Bardzo szybko udało nam się w pełni wykorzystać moce produkcyjne tej maszyny i w roku 2014 zakupiliśmy kolejną.

W tym samym roku zainstalowaliśmy malarnię proszkową, co pozwoliło nam prowadzić proces lakierowania u siebie, a tego oczekiwali klienci.

Bardzo ważne są dla nas również inwestycje w poprawę warunków pracy. Wszystkie nasze stanowiska spawalnicze i szlifierskie są podłączone do instalacji filtrowentylacyjnej z recyrkulacją powietrza.

Macie jakieś plany na przyszłość?

J.G.P.: Oczywiście: rozwój, pozyskanie nowych klientów, utrzymanie pozycji na rynku międzynarodowym, stabilne warunki zatrudnienia dla naszych pracowników.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)