Technologia spiekania materiałów proszkowych U-FAST

Praca współczesnych materiałów zakłada działanie w ekstremalnych warunkach obciążenia, temperatury oraz często w mocno niesprzyjającym środowisku. Stwarza to konieczność stosowania nowych materiałów, o wyższych parametrach wytrzymałościowych lub modyfikację właściwości materiałów tradycyjnych tak by spełnić te oczekiwania.

Dużą rolę ogrywają również rosnące oczekiwania klientów i silna konkurencja, które sprawiają, że przedsiębiorcy muszą zwiększać efektywność produkcji i dostosowywać część wyrobów projektując je pod kątem potrzeb konkretnego klienta. To z kolei często wiąże się z podejmowaniem prób wprowadzania na rynek nowych rozwiązań technologicznych, które będą w stanie zaspokoić potrzeby najbardziej wymagających aplikacji i tym samym dadzą przewagę na rynku.

Technologia SPS/FAST

W przypadku materiałów aktualnie najwięcej możliwości wiąże się z kształtowaniem struktury materiału w skali nanometrycznej. Zapewniają to rozwiązania oparte na konsolidacji proszków z użyciem technologii wykorzystującej impulsy elektryczne do ich spiekania. Technologia SPS (Spark Plasma Sintering) umożliwia spiekanie materiałów w niższych temperaturach w porównaniu do innych rozwiązań co znacząco ogranicza lub nawet eliminuje rozrost ziarna w materiale. Technologia ta jest znana od wielu lat, jednak dopiero teraz głównie za sprawą możliwości współczesnej techniki ukazuje swoje nieprzeciętne możliwości związane z projektowaniem i wytwarzaniem nowoczesnych materiałów, które sprawdzają się w najbardziej wymagających aplikacjach.

Termin „Spark Plasma Sintering” jest powszechnie używany, ale jednocześnie jest dość mylący, ponieważ ani iskra, ani plazma nie są obecne w procesie, co zostało eksperymentalnie potwierdzone. W świetle tego faktu używanie nazwy „Field Assisted Sintering” jest bardziej poprawne.

Główną cechą charakterystyczną FAST jest to, że impulsowy prąd stały przechodzi bezpośrednio przez matrycę grafitową, a w przypadku próbek przewodzących również przez proszek. Pozwala to na podgrzewanie materiału ciepłem dżula, które w przeciwieństwie do tradycyjnych technik spiekania pozwala uzyskać gęstość bliską lub równą gęstości teoretycznej przy znacznie niższej temperaturze spiekania. Dzieje się tak, ponieważ ciepło jest wytwarzane wewnątrz materiału, a nie jest przekazywane pośrednio przez elementy grzejne jak ma to miejsce w konwencjonalnym prasowaniu na gorąco.

Rozwiązanie to pozwala na osiągnięcie bardzo dużej szybkości nagrzewania sięgającej nawet do 1000℃/min, co umożliwia bardzo szybki proces spiekania, który trwa od kilku do kilkunastu minut w zależności od materiału i średnicy próbki. Tak szybki proces zapewnia zagęszczenie proszków za pomocą nanosiatek lub nanostruktur przy jednoczesnym uniknięciu zgrubień, które występują w przypadku zastosowania konwencjonalnych metod zagęszczania. Sprawia to, że technologia FAST jest bardzo dobrą metodą otrzymywania materiałów opartych na nanocząstkach.

Technologia U-FAST

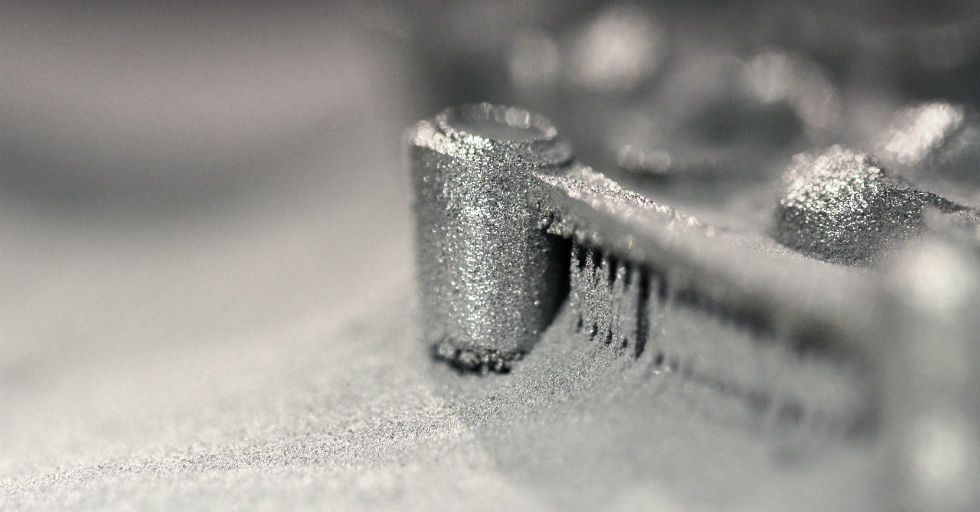

Firma GeniCore stworzyła urządzenie do spiekania w technologii FAST, które swoją nazwę U-FAST (Upgraded Field Assisted Sintering Technology) zawdzięcza między innymi ulepszonemu układowi zasilania, który umożliwia wytwarzanie impulsów prądowych o długości poniżej jednej mili sekundy.

Takie rozwiązanie umożliwia wytwarzanie materiałów w sposób bardziej efektywny i ekonomiczny w porównaniu do konkurencyjnych metod.

Obecnie jest to jedyne takie rozwiązanie na świecie, które pozwala też na bardzo precyzyjne określenie wartości energii dostarczanej do materiału i tym samym na bardzo dokładną kontrolę procesu.

Obecnie jest to jedyne takie rozwiązanie na świecie, które pozwala też na bardzo precyzyjne określenie wartości energii dostarczanej do materiału i tym samym na bardzo dokładną kontrolę procesu.

W bardzo widoczny sposób przekłada się to na wyniki, czego dowodzą charakterystyki materiałów wytworzonych tą metodą. Ważny jest również fakt, iż kształtowanie materiałów zachodzi bez potrzeby przeprowadzenia wstępnego prasowania, dogęszczania izostatycznego oraz suszenia.

Przykłady materiałów wytworzonych z U-FAST

Technologia spiekania U-FAST jako jedna z najnowocześniejszych technik konsolidacji materiałów proszkowych może być wykorzystana do wytwarzania szerokiej gamy materiałów. Wśród nich znajdują się:

- Węgliki spiekane (WCO) mają zastosowanie m.in. w przemyśle narzędzi skrawających, elementach konstrukcyjnych, jako materiał na matryce do prasowania proszków. Wynika to z połączenia pożądanych właściwości, takich jak wysoka twardość i wytrzymałość mechaniczna. Elementy skrawające z węglika wytwarza się zwykle takimi metodami, jak prasowanie na gorąco (Hot Pressing, HP) i prasowanie izostatyczne na gorąco (Hot Isostatic Pressing, HIP). Jednak te metody mają wiele wad, takich jak mała szybkość i długi czas spiekania, wysokie koszty urządzeń i ich użytkowania. Z tego punktu widzenia, spiekanie technikami FAST jest korzystniejszym rozwiązaniem.

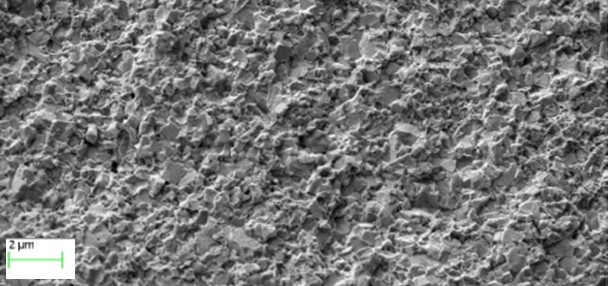

Jako przykładowy węglik spieczono węglik wolframu. Spiekanie WC wykonano z proszku o średniej wielkości ziarna 0,65 μm, zawierającego inhibitory oraz z dodatkiem 10% kobaltu.

Uzyskano materiał o twardości 1800 HV i gęstości 99,8-100% względem gęstości teoretycznej prowadząc procesy w temperaturach 1100-1220°C. Otrzymany materiał charakteryzuje się dużą jednorodnością mikrostruktury. Ziarna po procesie spiekania nie uległy niekorzystnemu rozrostowi, co pokazano na poniższym rysunku.

Obraz mikrostruktury węglika spiekanego WC10Co w technologii U-FAST

Z danych literaturowych znane jest, iż materiały o tak wysokim zagęszczeniu uzyskuje się jedynie stosując jako proszek wyjściowy WC bez dodatku inhibitorów. Wadą nie zastosowania tego rodzaju dodatków jest niekorzystny rozrost ziaren. Dotychczas, z proszku WC z inhibitorem udało się uzyskać materiał o gęstości zaledwie nieco ponad 99%, w przypadku uziarnienia WC 10 nm (Materials and Manufacturing Processes, 30: 327–334, 2015), co pozostaje dużo niższą wartością niż w przypadku materiałów wytworzonych urządzeniem U-FAST.

Urządzenie GeniCore wyposażone jest w pirometr pracujący w pełnym zakresie RT-2500℃ dzięki czemu możliwe jest wytwarzanie materiałów również takich, których spieczenie wymaga zastosowania niewielkich temperatur. Przykładami są tu materiały termoelektryczne czy szkła metaliczne

- Termoelektryki (PbTe) – technologie termoelektryczne polegają na bezpośrednim przetworzeniu ciepła odpadowego na energię elektryczną i odwrotnie. Generatory termoelektryczne mają zastosowanie m.in. do przetwarzania energii w „cichych” łodziach podwodnych o napędzie atomowym, chłodzenia transformatorów sieciowych lub modułów systemów klimatyzacyjnych, pracują jako mikrogeneratory zasilające układy sensorowe lub elementy Peltiera chłodzące mikroprocesory. Związki PbTe to popularne materiały termoelektryczne, dzięki wielu pożądanym cechom jakie posiadają, m.in. izotropowa morfologia, wysoka symetria krystaliczna, niska przewodność termiczna, możliwość kontrolowania koncentracji nośników.

Wykonano spiekanie tellurku ołowiu prowadząc procesy w ciągu 5 minut w temperaturze 400°C. W zależności od warunków preparatyki proszków uzyskano materiały o gęstości w zakresie 98,8-100% gęstości teoretycznej. Parametr ten przekłada się na korzystne właściwości termoelektryczne, gdyż przewodności cieplna i elektryczna, a także współczynnik Seebecka, są silnie zależne od mikrostruktury materiału.

- Szkła metaliczne (Zr-Cu-Al-Nb) (Bulk Metallic Glasses) występują w szerokiej gamie układów. W porównaniu z konwencjonalnymi metalami i stopami, wykazują lepsze właściwości mechaniczne i chemiczne dzięki swojej amorficznej strukturze. Dlatego są one uważane za nowej generacji materiały bardzo odporne na naprężenia. Ponadto, wykazują bardzo wysoką granicę plastyczności na rozciąganie (1,9 GPa), odkształcenia sprężyste (2%), twardość (600 HV) i odporność na korozję. Jednakże, BMG są trudne do wytworzenia ze względu na stosunkowo wysokie wymagane szybkości chłodzenia do bezpostaciowego zestalania. Szkła metaliczne mogą mieć zastosowanie w wielu dziedzinach techniki, na przykład w postaci pianki do budowy przyszłych statków kosmicznych do długotrwałego lotu w kosmos czy też w medycynie.

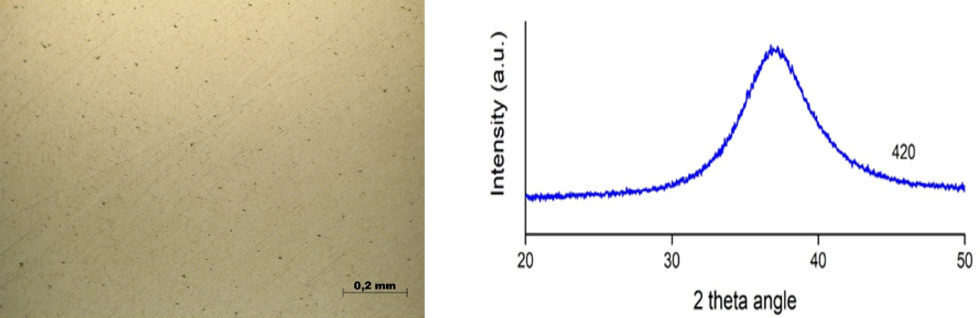

Z mieszanki proszków przeprowadzono spiekanie w układzie Zr-Cu-Al-Nb. W efekcie, po procesie w temperaturze 420°C uzyskano materiał o gęstości ponad 99% gęstości teoretycznej. Charakteryzuje się on jednorodnością mikrostruktury, a co najważniejsze pomiary XRD nie wykazały obecności fazy krystalicznej.

Z danych literaturowych znane jest, że prowadząc w takim samym układzie procesy spiekania z wykorzystaniem innego urządzenia, nie udało się dotychczas wytworzyć materiału amorficznego o gęstości bliskiej wartości teoretycznej (Journal of Alloys and Compounds, vol. 667, 2016, pp. 109-114).

- Materiały kompozytowe stanowią obecnie najbardziej liczną grupę. Wyróżnić tu można kompozyty ceramika-ceramika, ceramika-metal, metal-metal, jak również ich kombinacje z polimerami. Poszukuje się coraz to nowych materiałów, które spełniałyby stale rosnące wymagania parametrowe, a co za tym idzie odkrywane są nowe obszary aplikacyjne. Na urządzeniu U-FAST z powodzeniem można wytwarzać różne kompozyty, niezależnie od ich klasyfikacji.

Kompozyty wolfram-srebro charakteryzujące się wysoką odpornością na erozję łukową przy jednoczesnej dużej odporności na sczepianie. Stosowane są na styki elektryczne używane w wielu różnych zastosowaniach, takich jak przełączniki elektryczne, styczniki, wyłączniki obwodu, regulatory napięcia, końcówki łukowe, przekaźniki. Materiał ten wytwarzany jest poprzez infiltrację szkieletu wolframowego lub metalurgię proszkową, ale wówczas stosowane jest dodatkowe walcowanie w celu zwiększenia zagęszczenia. Handlowo dostępny w wersji 50W-50Ag posiada gęstość 13,15 g/cm3 (http://www.stanfordmaterials.com/Tungsten-silver.html).

Wykonano spiekanie wolframu z dodatkiem srebra w proporcji 50/50. Procesy prowadzono w temperaturze 900°C. Otrzymany materiał charakteryzuje się twardością 1,0 GPa i gęstością 13,40 g/cm3, przewyższającą gęstość materiału dostępnego na rynku. Co więcej, proces wytwarzania polega na zasypaniu matrycy mieszanką proszków wolframu i srebra oraz spiekaniu, bez zastosowania dodatkowych etapów, infiltracji czy walcowania.

Materiały kompozytowe w układzie tlenek cyrkonu (TZP) -tlenek glinu (α-Al2O3) wykazują dobre właściwości mechaniczne (wytrzymałość, twardość) i bardzo dobre zużycie ścierne w różnych warunkach otoczenia. Mają zastosowanie jako uniwersalna ceramika strukturalna w wielu zastosowaniach technicznych. Al2O3 i ZrO2 to materiały o niskiej reaktywności w porównaniu do metali czy polimerów, dzięki czemu stosowane są jako bioceramiki. Takie kompozyty są nietoksyczne, nie wywołują alergii, co w połączeniu z doskonałymi właściwościami ciernymi czyni je ceramiką stosowaną w endoprotezach.

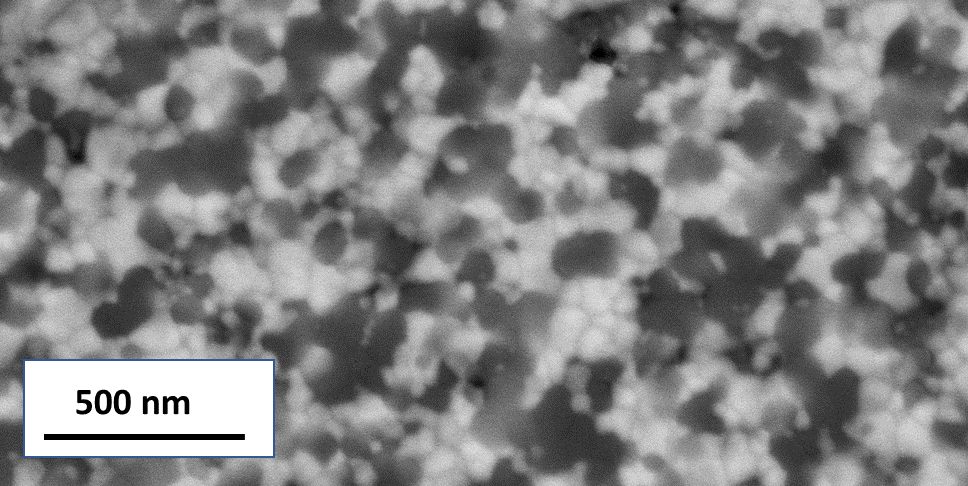

Z wykorzystaniem technologii U-FAST wytworzono kompozyt w stosunku objętościowym 1:1. W wyniku spiekania w temperaturze 1400°C uzyskano materiał o jednorodnej mikrostrukturze i wyraźnym przenikaniu się faz. Jak widać na obrazie SEM, zastosowana technika pozwala zachować wielkość ziaren proszku wsadowego, co nie jest możliwe w przypadku innych metod spiekania. Kompozyt ten charakteryzuje się gęstością 99%, twardością bliską 18 GPa i odpornością na kruche pękanie 9,5 MPa・m0.5.

Mikrostruktura kompozytu 50%Al2O3-50%ZrO2

- Materiały ceramiczne, które z uwagi na swoją odporność na korozję, możliwość pracy w wysokich temperaturach oraz właściwości mechaniczne, są atrakcyjnymi materiałami konstrukcyjnymi i funkcjonalnymi o dużym znaczeniu w technice.

Alumina wykazuje wiele interesujących właściwości, takich jak wysoka wytrzymałość, wysoka twardość i doskonała odporność na korozję. Dzięki temu w postaci transparentnej może być stosowana na przykład jako okna elektromagnetyczne, przezroczysty pancerz, pokrywa lamp metalohalogenkowych. Spiekana ceramika Al2O3 o submikronowym rozmiarze ziarna jest najtwardszym materiałem spośród wszystkich przezroczystych materiałów. W związku z tym uważa się, że przejrzysty polikrystaliczny tlenek glinu stanowi obiecującą alternatywę dla szafiru. Metodą tradycyjną wytwarzany jest przez spiekanie w wodorze w temperaturach powyżej 1700°C.

Ceramiczny przezierny materiał wytworzony w technologii U-FAST charakteryzuje się wysokim stopniem spieczenia, 99,9% gęstości teoretycznej i twardością HV 2220. W zakresie długości fali 3,5-5 µm wartość transmisji wynosi min. 80%, co jest wartością zbliżoną do komercyjnie dostępnych kryształów. Proces spiekania prowadzono w temperaturze z zakresu 1100-1200°C, w klasycznym zestawie grafitowym, stosując handlowy proszek tlenku glinu o wysokiej czystości. Nie zastosowano dodatkowego etapu technologicznego, który zwiększałby koszt produkcji.

- Biomateriały. W wyniku badań (Biomedical Journal of Scientific & Technical Research, 10.26717/BJSTR.2019.23.003952) uzyskano doskonale skoncentrowany (100% gęstości teoretycznej) materiał tytanowy, popularny stop oraz kompozyty. Głównie dzięki biokompatybilności, odporności na korozję w środowisku płynów ustrojowych tytan jest stosowany w medycynie. Służy do wykonywania implantów, stentów i protez. Niemniej jednak główną wadą tytanu, oprócz wysokich kosztów produkcji, jest jego stosunkowo niska odporność na zużycie. Coraz częściej pojawiają się kompozyty z tytanowo-metalową osnową (TMMC) stosowane w celu wyeliminowania tej wady.Technologia spiekania U-FAST pozwoliła na uzyskanie materiałów (Ti,Mo)C/C w temperaturze 1050°C w czasie spiekania 2 min. Uzyskane materiały charakteryzują się twardością 1580 HV, co jest wartością blisko 800% większą niż w przypadku czystego tytanu. Technologia U-FAST jest zatem przydatna do produkcji biomateriałów na bazie tytanu oraz może przyczyni się do powstania materiałów z jeszcze bardziej korzystnymi parametrami.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)