Co można zyskać, korzystając z myjni przemysłowej w procesie regeneracji części?

Branża regeneracyjna stanowi coraz ważniejszą część produkcji przemysłowej i z pewnością będzie odgrywać istotną rolę w tym sektorze również w przyszłości. Przemysł regeneracyjny kojarzy się z korzyściami ekonomicznymi, wynikającymi z niższych cen regenerowanych elementów w porównaniu do nowych, a także korzyściami środowiskowymi, które powstają w wyniku ponownego wykorzystywania wytworzonych produktów. Na czym dokładnie polega proces regeneracji części?

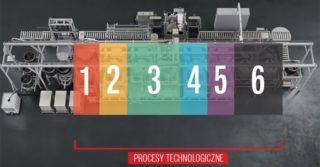

Regeneracja i możliwość ponownego wykorzystania materiałów jest coraz popularniejszym wariantem wśród producentów w branży motoryzacyjnej i lotniczej. Regeneracja części to proces polegający na demontażu, czyszczeniu i naprawie komponentów, mający na celu doprowadzenie ich do stanu, który pozwala na ponowne wykorzystanie i wprowadzenie do sprzedaży z zachowaniem wysokiej jakości. Po przejściu procesu regeneracji każdy przedmiot zostaje poddany testom, co ma na celu sprawdzenie, czy zachowana została wysoka jakość i czy parametry techniczne części są zgodne ze specyfikacją.

Ważnym elementem procesu regeneracji jest oczyszczanie części z zanieczyszczeń, które niekiedy są nawarstwione. Mycie przy pomocy myjek ręcznych jest czasochłonne i wymaga dużego nakładu pracy. Inwestycja w szybki, zautomatyzowany proces mycia, który zapewni niezawodną jakość to obecnie element kluczowy dla sukcesu w tej branży. Automatyzacja i robotyzacja znacznie usprawniają procesy produkcyjne, w tym proces regeneracji części. Na rynku możemy spotkać różne rozwiązania umożliwiające optymalizację takich działań. W dalszej części artykułu przyjrzymy się, jak z powodzeniem został zoptymalizowany proces mycia na przykładzie jednego z klientów polskiej firmy NOYEN.

Wyzwanie

Producent z branży regeneracji części samochodowych zwrócił się do NOYEN z zapytaniem, chcąc skuteczniej usuwać zanieczyszczenia z regenerowanych elementów, jednocześnie obniżając koszty tego procesu. Celem działań było również zmniejszenie liczby części, które po odbyciu procesu regeneracji nie spełniały kryteriów umożliwiających ich ponowne wykorzystanie.

Rozwiązany miał zostać także problem występowania wysokiego poziomu pienienia preparatów myjących. Co więcej, w dotychczasowym procesie do mycia jednego rodzaju części wykorzystywano kolejno aż trzy urządzenia, a wymiana stosowanej kąpieli następowała co dwa dni. Jednym z celów inwestycji było również określenie jakości elementów przed poddaniem ich procesowi regeneracji, co miało posłużyć uniknięciu kosztów etapów przygotowawczych obróbki części, które nie będą mogły być później wykorzystane. Do momentu współpracy z NOYEN firma stosowała do tego celu metodę tzw. scrapingu, czyli ręcznego usuwania zanieczyszczeń.

Rozwiązanie

NOYEN zarekomendował kompletny proces usuwania nagromadzonych tlenków (korozji powierzchniowej) oraz odtłuszczania przeprowadzany w urządzeniu myjącym NOYEN COMPACT 100 z funkcją mycia natryskowego i ultradźwiękowego oraz z użyciem skutecznych i bezpiecznych preparatów NOYEN TIP3 oraz NOYEN AS.

Efektem współpracy był zakup czterech urządzeń myjących NOYEN. Opracowanie procesu regeneracji w nowej formie pozwoliło zwiększyć wydajność pracy i ograniczyć liczbę dostawców preparatów myjących z kilku do jednego. Oczywistym wyborem był producent urządzeń myjących mający w swojej ofercie także preparaty do mycia przemysłowego. Tym sposobem udało się uzyskać jednego dostawcę, który zaopatruje cały proces.

➡ Dzięki wprowadzeniu nowego podejścia do procesu regeneracji firma oszczędza ok. 10 000 euro miesięcznie. Środki te mogą być przeznaczane na dalszy rozwój przedsiębiorstwa i wdrażanie nowych rozwiązań.

Na obniżenie kosztów procesu mycia miało wpływ:

- Skrócenie czasu cyklu mycia z 15 do 8 minut po rozpoczęciu korzystania z preparatów NOYEN;

- Zmniejszenie częstotliwości wymian kąpieli – wymiana co siedem zamiast co dwa dni;

- Wyłączenie czasochłonnego i kosztownego etapu ręcznego usuwania zabrudzeń i zastąpienie trzech rodzajów maszyn jednym;

- Podniesienie jakości mycia – obecnie urządzenia skutecznie usuwają bardzo trudne i nawarstwione zanieczyszczenia;

- Stabilizacja procesu produkcyjnego – gwarancja znormalizowanej pod kątem czystości i powtarzalnej jakości mycia i suszenia komponentów;

- Dostosowanie produktu do specyfiki procesu prowadzonego w przedsiębiorstwie klienta i charakteru linii produkcyjnej.

Dzięki rozwiązaniom zastosowanym w zakupionych urządzeniach myjących jakość elementów poddawanych czyszczeniu znacznie wzrosła. Nowo opracowana technologia mycia pozwala na efektywne usuwanie nagarów, smarów i zapieczeń, a także objęcie procesem mniejszych elementów o wyższym stopniu zaolejenia. Udało się także wyeliminować konieczność ponownego mycia. Poprawie uległo również środowisko pracy osób nadzorujących proces – inwestycja w nowe, wydajne maszyny spowodowała nie tylko obniżenie kosztów, ale przyczyniła się też do zwiększenia bezpieczeństwa pracowników. Co więcej, klient na każdym etapie współpracy może uzyskać wsparcie, konsultację czy rekomendację ze strony ekspertów NOYEN.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)