3 nowe precyzyjne obrabiarki dla branży lotniczej ze stajni Doosan Machine Tools

Korea Południowa to najbardziej zaawansowany technologicznie kraj na świecie. Matka takich koncernów jak Samsung, Hyundai, LG, KIA i Doosan, do którego przylecieliśmy na Aerospace Solution Demo Day – premierę trzech najnowszych obrabiarek dedykowanych branży lotniczej.

W trakcie kilkudniowego pobytu zwiedziliśmy dwie fabryki, produkujące elementy dla sektora lotniczego oraz mieliśmy okazję zobaczyć produkcję tychże maszyn w samych zakładach Doosana.

Na ich obrabiarkach produkowane są nie tylko detale dla lotnictwa ale również dla branży kosmicznej. W jednym z zakładów produkcyjnych mogliśmy zobaczyć element wykonany na zlecenie rządu w ramach projektu budowy satelity.

Maszyny wytwarzają skomplikowane bardzo precyzyjne kształty z materiałów takich jak aluminium, tytan czy żaroodporny inkonel.

Silnie rozbudowany dział R&D z ponad 450 naukowcami na pokładzie prężnie pomaga by obrabiarki Doosan weszły na sam szczyt w sprzedaży maszyn obróbczych na świecie w ciągu najbliższych 5 lat – widzi tak przyszłość wiceprezes Jeongjin Kim, który odpowiada przede wszystkim za dział badań i rozwoju produktów. Firma na swoim koncie ma ponad 356 modeli maszyn.

Produkcja lotnicza jest wysoce wymagająca na wszystkich poziomach łańcucha dostaw od OEM do podwykonawcy. W ofercie możemy znaleźć obrabiarki:

Dla produkcji części konstrukcyjnych gdzie dedykują maszyny z serii: BM i DBC – odpowiednio dla dużych gabarytów, 5-osiowe centrum obróbcze DNM i wielozadaniowe centra tokarskie z serii PUMA SMX.

Do produkcji części dedykowanych silnikom lotniczym takich jak np. osłony silnika czy łopatki : PUMA VTR, DHF oraz VC630 działające w 5 osiach.

Do produkcji części podwozia gdzie dedykują pionowe centra obróbcze z serii MD/VM/Mynx, poziome: NHP/NHM oraz centra tokarskie z serii PUMA V wykorzystywane np. przy produkcji tarcz hamulcowych.

Złożone detale, takie jak siłowniki, łopatki turbiny i hydrauliczne bloki zaworowe, wymagają różnych dyscyplin obróbki, które mogą prowadzić do powstawania wąskich gardeł w produkcji. Obniżenie kosztów jest kluczową kwestią dla każdej firmy. W obecnym czasie w trendzie są procesy obejmujące produkcję kilku produktów na jednym urządzeniu i używanie wielozadaniowych centrów tokarskich i 5 osiowych centrów obróbczych włączając automatyzację – opowiada Jeongjin Kim.

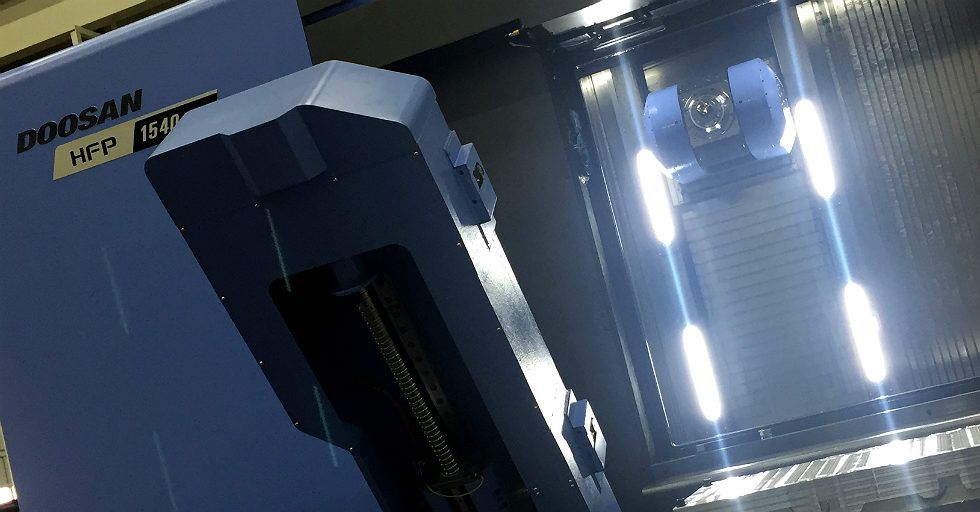

Nowe 5-osiowe DVF 5000 i DVF 8000 oraz HFP 1540

Doosan niedawno wprowadził dwie maszyny DVF 5000 i DVF 8000 – dodaje. Są dostępne z różnymi sterownikami jak: Fanuc, Siemens i Heidenhain. Zapewniają producentom pełną 5-osiową funkcję jednoczesnej obróbki. Maszyny są gotowe do automatyzacji i mogą być dostarczane z szeregiem różnych automatycznych systemów zmiany palet, które zwiększają ich potencjał produktywności.

Obie obrabiarki są wyposażone we wrzeciono bezpośrednio sprzężone 12 000 obr / min (opcja również z wbudowanym wrzecionem 18 000 obr./min). W przypadku DVF 5000 są wyposażone w stół obrotowy o średnicy 500 mm (w opcji 630 mm) lub, a w przypadku DVF 8000, stół obrotowy o średnicy 800 mm z napędem bezpośrednim.

Najnowszym dzieckiem do produkcji dużych części jest 5-osiowa obrabiarka HFP 1540 ze stołem 4×1.5 metra z uniwersalną głowicą – mogąca wytwarzać żebra do skrzydeł samolotów, która również jest rozwiązaniem pomagającym zmniejszyć liczbę operacji i czas realizacji produkcji.

aI doo CONTROL – inteligentna fabryka

Tematem zasługującym na uwagę w obecnych czasach jest koncepcja Przemysłu 4.0 i IoT gdzie Doosan nie pozostaje obojętny. Stworzyliśmy rozwiązanie aI doo CONTROL, które monitoruje procesy produkcyjne i zbiera dane z naszych maszyn, które są naszpikowane czujnikami przez co możemy np. przewidzieć usterkę maszyny i zapobiec temu wcześniej – nawiązuje Jeongjin Kim. Narzędzie jest rozwiązaniem dla inteligentnych fabryk. Największą zmianą jest podwyższenie produktywności poprzez wydajne operacje w ciągłym czasie i zniwelowanie czasu przestojów. Kolejno zmniejszenie poziomu wad powstałych w procesie obróbczym i zredukowanie kosztów narzędzi.

Klientami tego globalnego gracza są m.in. takie firmy jak Boeing, Pratt&Whitney, Airbus, Rolls Royce, GE, Honeywell, ALP Aviation, Safran czy UTC Systems. Globalna sieć sprzedaży obejmuje 54 kraje.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)