Nanoszenie powłok technologią plazmową warstw ceramicznych i węglikowych

Trochę historii

Certech jest prywatną firmą produkcyjno-usługową, działającą od początku w branży inżynierii materiałowej.

Zaczęło się od pomysłu produkcji pierścieni ślizgowych z wysoko zaawansowanej, jak na owe czasy, ceramiki technicznej, jaką jest spiekany węglik krzemu (SSiC). Spiekany węglik krzemu charakteryzuje się następującymi właściwościami:

- mała gęstość – ok. 2,5-krotnie niższa od stali,

- bardzo wysoka twardość – 2500 HV,

- bardzo dobra odporność chemiczna, praktycznie w całym zakresie pH,

- wysoka przewodność cieplna,

- wytrzymałość mechaniczna w wysokich temperaturach (do 1600°C).

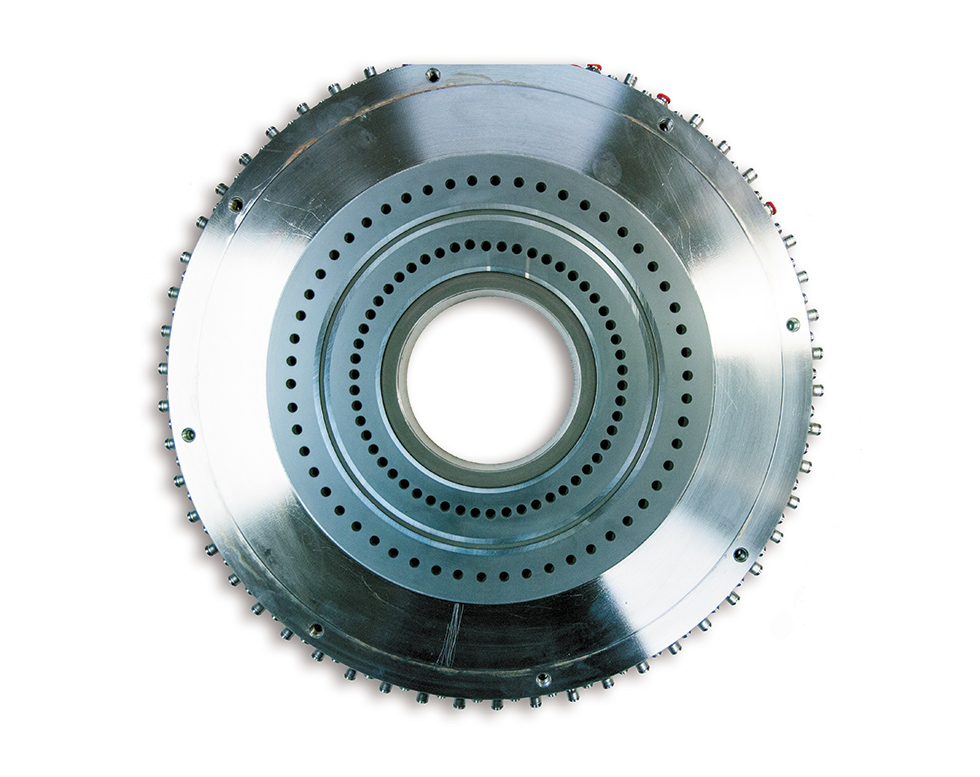

Wspomniane pierścienie ślizgowe wykonane z SSiC stosowane są głównie jako podstawowe części składowe uszczelnień mechanicznych. Uszczelnienia te (zwane czasem uszczelnieniami czołowymi) zapobiegają wyciekowi mediów roboczych (cieczy, gazów) w urządzeniach wykonujących ruch wirowy, takich jak pompy, mieszalniki, wirówki, sprężarki itd., pracujących praktycznie w każdej gałęzi przemysłu – od gospodarstw domowych, poprzez przemysł spożywczy, chemiczny, petrochemiczny, energetyczny, aż po branżę lotniczą.

W 1998 r. z udziałem naukowców z AGH w Krakowie oraz ze wsparciem jedynego polskiego producenta uszczelnień mechanicznych, firmą ANGA Uszczelnienia Mechaniczne sp. z o.o., spółka Certech wdrożyła technologię i rozpoczęła produkcję części maszyn z SSiC.

Produkcja części maszyn z ceramiki technicznej i tworzyw grafitowych

Na początku 1998 r. w Polsce nie było dostawców wyrobów z zaawansowanej ceramiki technicznej, a ze względu na militarne aplikacje SSiC możliwość zakupu na świecie była ograniczona. Obecnie sytuacja jest diametralnie inna i części z tego materiału dostarczają, oprócz kilku firm z Europy, także dostawcy z Dalekiego Wschodu, jednak Certech nadal pozostaje jedynym polskim wytwórcą.

Produkty z SSiC trafiają – po zamontowaniu ich w uszczelnieniach mechanicznych lub jako części zamienne – na rynek polski oraz do użytkowników w całej Europie, USA oraz krajach afrykańskich.

Po wdrożeniu produkcji części z SSiC naturalną potrzebą stało się opanowanie obróbki części maszyn z tworzyw węglowo-grafitowych. Materiał ten stanowi idealną parę ślizgową z węglikiem krzemu. Z materiałów grafitowych są produkowane pierścienie i łożyska ślizgowe, w tym do pracy w temperaturach do 400°C, w trudnych warunkach smarowania oraz w agresywnych mediach chemicznych. Z tego typu materiałów spółka produkuje także części dla przemysłu lotniczego. W tym miejscu należy wspomnieć o wdrożonym systemie zarządzania jakością EN 9100, zgodnym ze standardami lotniczymi. Firma jest członkiem stowarzyszenia Dolina Lotnicza.

Inżynieria materiałowa – inżynieria powierzchni

Zmiana właściwości warstwy wierzchniej materiału, nadanie tej warstwie pożądanych cech eksploatacyjnych jest możliwa m.in. poprzez nakładanie powłok na częściach maszyn. Certech działa w zakresie technologii natryskiwania cieplnego, nakładając powłoki zarówno na nowych częściach, współpracując przy tym z producentami urządzeń, jak i wykonując regeneracje powierzchni detali dla użytkowników maszyn.

Firma wykorzystuje cztery technologie natryskiwania powłok:

- płomieniową – tzw. Flame spray,

- łukową – Arc spray,

- plazmową – Plasma spray (APS),

- naddźwiękową – HVOF.

Wymienione technologie pozwalają na wykonywanie powłok:

- metalicznych – stalowych (w tym nierdzewnych i kwasoodpornych) o różnej twardości, brązowych, molibdenowych, ze stopów niklowo-chromowych, kobaltowych itp.

- z ceramiki tlenkowej – z tlenków chromu, glinu, cyrkonu lub tytanu,

- z ceramiki węglikowej – z węglików wolframu lub węglików chromu.

Powłoki są nakładane najczęściej na podłoże metalowe, mogą być także natryskiwane na szkło czy grafit. Funkcje nakładanych powłok są uzależnione od aplikacji. Najczęściej zadaniem powłoki jest zwiększenie trwałości części lub urządzenia. Pozwala to na wydłużenie okresów remontowych, obniżenie kosztów przestojów na skutek awarii spowodowanych zużyciem części maszyn.

Stosując powłoki natryskiwane cieplnie, można, zachowując wytrzymałość rdzenia, nadawać warstwie wierzchniej nowe właściwości. Poniżej wymieniono kilka z nich:

- odporność na ścieranie, erozję, kawitację,

- wymagana twardość – do 65 HRC lub większa dla ceramicznych powłok tlenkowych lub węglików,

- odporność chemiczna i korozyjna,

- niski współczynnik tarcia,

- właściwości dielektryczne,

- ochrona przed wpływem wysokiej temperatury (do 1300°C),

- odpowiednia tekstura powierzchni – powierzchnie chropowate – niekiedy wymaga się np. powierzchni o zwiększonej chropowatości Ra powyżej 10 µm,

- właściwości antyadhezyjne, tzw. non-stick.

Stosowanie powłok może być alternatywą dla chromu technicznego, hartowania czy azotowania. Powłoki mogą mieć grubość od 50 µm aż do 5 mm.

Detale podczas procesu nie są nagrzewane powyżej 150°C, co zapobiega wprowadzaniu naprężeń do materiału oraz pozwala na nakładanie powłok na gotowych elementach. Ponadto powłoka może być nałożona w ściśle wyznaczonym, wymaganym miejscu zamiast na całym detalu, pozostałe powierzchnie są maskowane. Przy doborze materiału powłoki i technologii natryskiwania firma współpracuje z klientem, wykorzystując przy tym ponad 20-letnie doświadczenie.

Oczywiście firma zapewnia kompleksową obróbkę powłok oraz części maszyn: toczenie, frezowanie, szlifowanie i polerowanie.

Opisując zalety technik natryskiwania cieplnego powłok, nie można nie wspomnieć o zastosowaniu tych technologii w regeneracji części maszyn. Regeneracja może się kojarzyć z „ratowaniem” detali, jednak w naszym wypadku takie rozumowanie jest niepełne. Mówimy tu nie tyle o regeneracji, ile o modernizacji detalu, ponieważ często po nałożeniu powłoki żywotność części regenerowanej przewyższa trwałość nowych części bez powłoki. Wartością dodaną w tym wypadku, oprócz odtworzenia pierwotnych wymiarów, jest nadanie warstwie wierzchniej nowych właściwości, których wcześniej dany element nie posiadał.

Przykładowymi częściami, w których stosuje się powłoki są: wały i tuleje ochronne pomp, nurniki, tłoczyska siłowników, łopatki wirników pomp, wentylatorów, dmuchaw, turbin, czopy łożyskowe, czopy pod pierścieniami typu oring czy simering, walce poligraficzne, walce hutnicze, części kombajnów górniczych, trzpienie, zasuwy i gniazda zaworów itp.

Powłoki natryskiwane cieplnie wykorzystywane są przez większość gałęzi przemysłu, w maszynach i urządzeniach w górnictwie, energetyce, przemyśle spożywczym, chemicznym i petrochemicznym, elektromaszynowym, poligraficznym, kosmetycznym i farmacji oraz w lotnictwie. Fakt stosowania tych technologii przez branżę lotniczą świadczy o tym, że firma działa w zakresie technik z grupy high tech.

Rozwój firmy

Rozwój technologiczny firmy jest związany przede wszystkim z działalnością w zakresie inżynierii powierzchni. W tej dziedzinie widzimy szanse na nowe wdrożenia z wykorzystaniem innowacyjnych materiałów powłokowych i podłoża.

Starając się poszerzać wiedzę z zakresu inżynierii materiałowej oraz poszukując nowych aplikacji, przedsiębiorstwo współpracuje z jednostkami naukowymi: Politechniką Śląską w Katowicach, AGH w Krakowie, Instytutem Metali Nieżelaznych w Gliwicach.

Szansę na rozwój dała też zmiana siedziby firmy. Ponad 3,5 r. temu wybudowano nową halę produkcyjną. Ze środków unijnych zakupiono nowe, zrobotyzowane urządzenie do naddźwiękowego nakładania powłok HVOF z zastosowaniem ultradrobnych proszków pozwalających na uzyskiwanie powłok o bardzo niskiej porowatości.

Dzięki tej technologii firma mogła np. wdrożyć do produkcji nowy typ pierścieni ślizgowych do uszczelnień mechanicznych – w tym wypadku skorzystano także ze środków NCBiR. Powłoki te są również stosowane w energetyce i hydraulice. Od niedawna Certech wdraża również znaną na rynku od dłuższego czasu technologię napawania plazmowego powłok metodą PTA, która będzie stanowić uzupełnienie oferty.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)