Współczesny rozwój technik wytwarzania przede wszystkim ma aspekt jakościowy. Możliwość łączenia różnych technik, tak by jedna z nich wspierała drugą, pozwala na przeprowadzanie tzw. obróbek hybrydowych.

Przykładami obróbek hybrydowych są:

- obróbka udarowo-ścierna (USM-EDM – Ultrasonic Machining – Electro Discharge Machining) – luźne ścierniwo jest przemieszczane poprzez narzędzie, którego kształt odwzorowuje zarys wybrania do wykonania w przedmiocie obrabianym (np. okresowe uderzenia);

- obróbka magnetyczno-ścierna MAF (Magnetic Abrasive Finishing) – wykorzystywana głównie do usuwania zadziorów. Obróbka ta polega na wzajemnym ruchu między medium ściernym a powierzchniami i krawędziami przedmiotu obrabianego. Stosowane medium ścierne ma właściwości magnetyczne. Wyróżnia się dwa rodzaje tej obróbki. W odmianie pierwszej medium ścierne jest w stałym polu magnetycznym, a przedmiot obrabiany może wykonywać ruchy: obrotowy, posuwisto-zwrotny lub kinematycznie ruch stanowiący złożenie tych dwóch. W drugiej odmianie przedmiot obrabiany jest ustalony i zamocowany nieruchomo, a medium ścierne zostaje wprawione w ruch przez wirujące pole magnetyczne. W wyniku tego ścierniwo opływa przedmiot, usuwając zadziory i dodatkowo polerując powierzchnie. Ze względu na małe siły skrawania uzyskiwane wielkości ubytku materiału są małe (do kilkunastu mikrometrów);

- obróbka wysokociśnieniowa strugą wodno-ścierną (Abrasive Water Jet Machining);

- obróbka przetłoczno-ścierna AFM (Abrasive Flow Machining) wspomagana obróbką roztwarzania elektrochemicznego ECM (Electrochemical Machining) – tzw. ECAFM;

- różne inne kombinacje ECM, EDM, US (Ultrasonic), LBM (Laser Beam Machining) oraz obróbki skrawaniem;

- technika druku 3D i frezowanie.

Z reguły zastosowanie obróbek hybrydowych polega na obróbce skomplikowanych kształtów oraz powierzchni i krawędzi trudno dostępnych lub na syntezie przedmiotów o skomplikowanych kształtach (druk 3D). Powszechnie druk 3D kojarzony jest głównie z syntezą przedmiotów z tworzyw sztucznych czy nawet na bazie pyłu drzewnego i innych (ilustracja 1).

Ilustracja 1. Przykładowa wielkoformatowa drukarka 3D BUILDER (stoisko firmy AGS Euremiusz Piechura na CAx Innovation – druk 3D, 24-27.04.2015 r. w siedzibie Muzeum Techniki w Pałacu Kultury i Nauki w Warszawie)

Przedstawione przykłady wskazują, że przede wszystkim różnego rodzaje modyfikacje dotyczą głównie obróbek ściernych.

Przykładem jest obróbka przetłoczno-ścierna stosowana jednocześnie wraz z obróbką elektrochemiczną – ECAFM. Obróbka tego typu stosowana jest przede wszystkim do wygładzania powierzchni zewnętrznych i wewnętrznych, usuwania zadziorów oraz do zaokrąglania krawędzi przedmiotów wykonanych z metali. Przedmiot obrabiany podłączony jest do dodatniego bieguna źródła prądu stałego i znajduje się w korpusie podłączonym do bieguna ujemnego tego samego źródła prądu stałego. Elementy ścierne są składnikiem masy o właściwościach płynnego elektrolitu znajdującego się w korpusie. W trakcie obróbki wykorzystywany jest cykliczny względny ruch masy roboczej wobec przedmiotu obrabianego. Kluczową rolę w tej technice odgrywa masa/pasta robocza zawierająca ziarna i jednocześnie stanowiąca o możliwości przeprowadzenia obróbki ECM. Stosowany jest lepkosprężysty polimer o półstałej konsystencji. Technika ECAFM zapewnia większą wydajność niż AFM.

Coraz bardziej powszechne technologie druku 3D z jednej strony stanowią istotne wsparcie, szczególnie konstruktorów, a z drugiej strony coraz częściej są wykorzystywane do wytwarzania konstrukcji w pełni stosowalnych w warunkach codziennej eksploatacji. Przykładem może być rama roweru (ilustracja 1) wykonana z wykorzystaniem procesu przyrostowego – stapiania laserowego. Wiązka laserowa realizuje spiekanie proszków metalicznych. Proces ten polega na „budowaniu warstwa po warstwie” z wykorzystaniem jako materiału proszków metalicznych. Następuje synteza trójwymiarowych przedmiotów na podstawie dwuwymiarowych przekrojów poszczególnych warstw modelu bryłowego opracowanego w oprogramowaniu CAD. Uzyskiwać w ten sposób można komponenty jako półfabrykaty do dalszej obróbki lub jako gotowe przedmioty. (Ilustracja 2).

Ilustracja 2. Fragment ramy rowerowej oraz wspornika siodełka uzyskanych obróbką druku 3D z wykorzystaniem wiązki laserowej do łączenia proszku metalicznego

Jako materiał bazowy wykorzystano proszki tytanu. Powodem były właściwości mechaniczne stopu tytanu, który m.in. charakteryzuje się wysoką wytrzymałością na rozciąganie (900 MPa) oraz bardzo wysoką gęstością (99,7%), większą niż w wypadku odlewów. Gęstość stopów tytanu wynosi ok. 4 g/cm3 i jest większa niż stopów aluminium (ok. 3 g/cm3). Pozwala to na zastosowanie w ramach systemów CAD/CAM/CAE tzw. optymalizacji topologicznej. Opracowanie i wytworzenie ramy rowerowej odbywało się w ramach analizy optymalizacji topologicznej, której kryterium głównym było zmniejszenie masy konstrukcji. W efekcie tytanowy wspornik siodełka waży 200 g. W porównaniu ze wspornikiem wykonanym z aluminium (360 g) osiągnięto 44-proc. redukcję jego masy. Natomiast rama rowerowa ma masę 1400 g, co stanowi 33-proc. redukcję masy w zestawieniu z tą samą ramą wykonaną z aluminium (2100 g).

Bardzo interesujące rozwiązanie oferuje firma DMG MORI w postaci całej serii wysokospecjalizowanych maszyn technologicznych LASERTEC, w tym LASERTEC 3D, która pozwala na syntezę przedmiotów poprzez laserowe napawanie kolejnych warstw bryły przedmiotu z proszków metali (stale stopowe, stale narzędziowe, stopy aluminium, stopy kobaltu, chromu i molibdenu, stopy brązu, stopy metali szlachetnych, stopy niklu, węgliki wolframu, stellit). Wykorzystywana jest w zakresie obróbki przyrostowej do tworzenia przedmiotów, ich naprawiania poprzez uzupełnianie brakujących objętości materiału oraz do obróbki powierzchniowej (zabezpieczenie antykorozyjne i podwyższenie trwałości eksploatacyjnej).

Napawanie laserowe to jedna z technik przyrostowych polegająca na nanoszeniu warstw stopiwa (materiał powstały wyłącznie po stopieniu spoiwa w procesie spawalniczym) na powierzchnię metalu.

Proces ten polega na przetopieniu stopiwa lub grubej warstwy materiału topionego oraz nadtopieniu cienkiej warstwy materiału stanowiącego podłoże. Grubości uzyskiwanych warstw to od 0,1 do 1,5 mm. Zespolenie napawanego materiału z materiałem podłoża jest wysokiej jakości. Tak utworzona warstwa może mieć właściwości zbliżone do materiału podłoża lub odmienne. W pierwszym przypadku metoda ta stosowana jest do regeneracji części zużytych, a w drugim – do podwyższenia trwałości eksploatacyjnej. Napawanie to jedna z technik spawalniczych, kiedyś realizowana przede wszystkim metodami łukowymi oraz płomieniowymi. W napawaniu laserowym źródłem energii potrzebnej do stopienia spoiwa jest laser. Możliwości precyzyjnego prowadzenia wiązki laserowej i jej kontroli pozwoliły na zastosowanie lasera m.in. w druku 3D metali.

Omawiana metoda jest metodą kosztowną, a budowanie warstw materiałów w kontekście ich właściwości eksploatacyjnych stanowi źródło problemów (m.in. właściwości użytkowe materiałów po przetopieniu, skurcze odlewnicze, naprężenia termiczne). W zakresie kosztowym ta technika wytwarzania zachowuje swoją konkurencyjność ze względu na możliwości budowania skomplikowanych kształtów (m.in. części lotnicze, komponenty dla przemysłu nuklearnego), których wytworzenie z wykorzystaniem klasycznie rozumianych technik wytwarzania albo jest równie kosztowne, albo wręcz niemożliwe.

Badania Specyfikacji Geometrii Przedmiotu (SGP) warstw napawanych poddawanych następnie obróbce skrawaniem wykazały, że m.in. liczba nanoszonych warstw ma wpływ na strukturę powierzchni (podwyższona chropowatość) [10].

Ta sama maszyna technologiczna (pięcioosiowe frezarskie centrum obróbkowe) umożliwia po operacji takiego druku 3D obróbkę frezowaniem. Hybrydowe połączeniu tych dwóch jakże odmiennych technik wytwarzania (przyrostowej i ubytkowej) wynika także z potrzeby obróbki powierzchni wytworzonych metodami przyrostowymi. Możliwe jest wytworzenie nie tylko komponentu w ramach prototypowania, lecz także części gotowej do zastosowania przemysłowego lub budowy funkcjonalnego prototypu danego projektu. Pytaniem otwartym jest kwestia struktury tak otrzymywanego materiału i jego właściwości mechanicznych z punktu widzenia przewidzianych warunków eksploatacyjnych. Napawanie jako technika druku 3D metali nie zapewnia takich samych właściwości materiału napawanego względem materiału przedmiotu. Wynika to z właściwości i przebiegu procesu napawania (topienie spoiwa). W tej technologii nie istnieje konieczność wykorzystywania dodatkowych struktur do syntezy bryły trójwymiarowej.

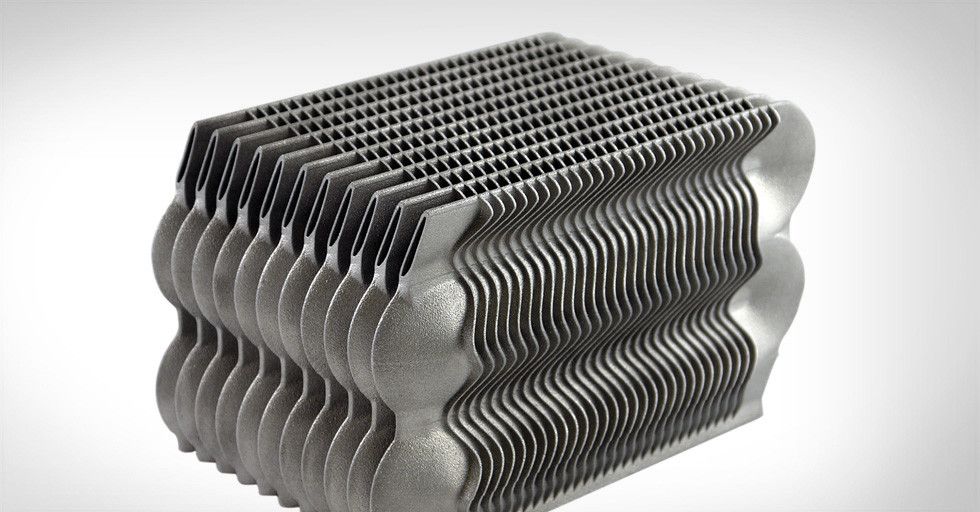

Analiza rynku wykazuje, że większość dotychczas rzadko kojarzonych z technologią druku 3D firm obrabiarkowych i związanych z przemysłem maszynowym i metalowym wprowadza rozwiązania w tym zakresie z reguły poprzez współpracę z innymi firmami specjalizującymi się już w syntezie 3D. Przykładem jest m.in. firma EOS GmbH Electro Optical Systems dostarczająca technologię DMLS (Direct Metal Laser Sintering), czyli bezpośrednie laserowe spiekanie metali. Przykładem jest chłodnica samochodowa wykonana w tej technologii (Patrz: Ilustracja 3).

Obróbki hybrydowe z jednej strony znajdują zastosowania specjalistyczne, czego przykładem mogłoby być użycie np. techniki ECAFM do wygładzenia powierzchni w kanałach wewnętrznych przedstawionej na ilustracji 3 chłodnicy samochodowej otrzymanej techniką DMLS. Z drugiej strony szczególnie przedstawione techniki druku 3D z wykorzystaniem proszków metali wydają się naturalną ścieżką rozwoju zdolności technologicznych w istniejących i zmieniających się warunkach rynkowych (produkcja o charakterze jednostkowym, małoseryjnym, coraz większa kastomizacja produktów, utrzymywanie konkurencyjności). Sam wykorzystuję druk 3D na bazie tworzyw sztucznych (m.in. ABS, PLA) do prototypowania opracowywanych przeze mnie konstrukcji, szczególnie w zakresie analizy funkcjonalności mechanizmów. Doświadczenie wskazuje, że trudno mówić o tym, by druk 3D był powszechnie dostępny w każdym domu.

Ilustracja 3. Przykład syntezy 3D w ramach DMLS

Obróbki hybrydowe to techniki, które umożliwiają obróbki powierzchni trudno dostępnych w kontekście przede wszystkim jakościowym (chropowatość powierzchni, usuwanie zadziorów) i które istotnie mogą wpływać na zdolności technologiczne przedsiębiorstw (oferta DMG MORI). Za rewolucyjne swego czasu określano obrabiarki CNC, a dziś taką rolę przejmują maszyny technologiczne do obróbek hybrydowych.

Źródła:

Materiały handlowe firmy RENISHAW 2014–2015.

Materiały handlowe firmy DMG MORI 2015–2016.

Materiały handlowe firmy Georg Ficher Machining Solutions.

Materiały handlowe firmy EOS GmbH Electro Optical Systems.

Matuszak J., Badania procesu usuwania zadziorów po frezowaniu stopów aluminium i magnezu, Rozprawa doktorska, Politechnika Lubelska 2014.

Marciniak M., Dąbrowski L., ECAFM (Elektrochemical Abrasive Flow Machining) in experimental testing, Proc. 4th Int. Conf, MMSS, Kraków 2006, s. 165-174.

Marciniak M., Dąbrowski L., Trendy rozwojowe obróbki przetłoczno-ściernej, cz.1, Design News, 2007.

Materiały edukacyjne, dr inż. Stanisław Rymkiewicz, KIM WM PG http://www.pg.gda.pl/mech/kim/

http://spawalnicy.pl/slownik-pojec/

Wijas M., Nowakowski Ł., Frezowanie powierzchni napawanych, „Mechanik” 2015, 8-9.

Siemiński P., Budzik G., Techniki przyrostowe. Druk, drukarki 3D, OWPW 2015.

Humienny Z. (red.), Specyfikacji Geometrii Wyrobów (GPS). Wykład dla uczelni technicznych, OWPW 2001.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)