Jak zmodyfikować centrum frezarskie do potrzeb obróbki szlifierskiej? Autorski projekt obrabiarki do kołków ustalających

➡ Czy obróbka szlifierska na centrum frezarskim może mieć sens?

Wdrożenie zmodyfikowanego pionowego centrum obróbczego DM850-B przeprowadzone przez firmę Richo Polska pokazuje, że jak najbardziej tak!

WIRUJĄCA ŚCIERNICA ZAMIAST NARZĘDZIA FREZARSKIEGO

Klient, jeden z producentów ceramiki w Polsce, poszukiwał obrabiarki, na której mógłby wykonywać osiowo symetryczne detale. Ze względu na własności mechaniczne ceramiki stosowanej do produkcji tychże elementów obrabia się je ściernicami diamentowymi. Wybór obrabiarki wydawał się więc dość oczywisty – szlifierka do wałków. Ponieważ jednak produkt końcowy posiada dość złożony kształt, musiałaby ona posiadać skrętną głowicę, by można było ukształtować przedmiot „na gotowo” w jednym zamocowaniu.

Koszt dobrej klasy szlifierki o takich możliwościach przewyższa kwotę miliona złotych. Biorąc pod uwagę wielkość planowanej produkcji oraz cenę pojedynczego elementu, taka inwestycja nie byłaby ekonomiczne uzasadniona. W głowach inżynierów narodził się pomysł wykorzystania do produkcji omawianych elementów pionowego centrum obróbczego, które zamiast narzędzia frezarskiego wykorzystywało by wirującą ściernicę do usuwania warstwy wierzchniej materiału.

DODATKOWA OŚ OBROTOWA

Rozważane były dwie koncepcje.

Pierwsza z nich zakładała ruch ściernicy po obwodzie nieruchomo zamocowanego przedmiotu obrabianego z wykorzystaniem interpolacji kołowej w płaszczyźnie X-Y, która przy zmniejszającym się promieniu okręgu pozwalałaby uzyskiwać wymaganą średnicę.

Druga koncepcja opierała się na zamontowaniu na stole obrabiarki dodatkowej osi obrotowej, zorientowanej pionowo, w której umocowany byłby przedmiot obrabiany. Umieszczona we wrzecionie frezarki ściernica, oprócz ruchu obrotowego, wykonywać miałaby dosuw poprzeczny (w osi X) oraz ruch wzdłużny (w osi Z).

Po analizie zalet i wad obu metod wybrana została ta druga. Głównym powodem była znacznie większa wydajność rozwiązania z osią obrotową. Prędkość obwodowa ściernicy względem przedmiotu obrabianego, w przypadku interpolacji kołowej, byłaby mocno ograniczona ze względu na maksymalny posuw roboczy frezarki. Jeżeli to przedmiot obrabiany wprawimy w ruch obrotowy, ten problem nie występuje, a żądaną prędkość obwodową uzyskujemy bezpośrednio poprzez zmianę prędkości obrotowej przedmiotu. Kolejnym czynnikiem przemawiającym za zastosowaniem osi obrotowej było wyeliminowanie potencjalnych błędów kołowości podczas interpolacji. Dodatkową zaletą, wynikającą z zastosowania osi obrotowej, jest łatwiejsze programowanie operacji szlifierskich.

ZASTOSOWANE MODYFIKACJE W CENTRUM FREZARSKIM

Sformowane zostały wymagania techniczne dotyczące osi obrotowej, w którą miała zostać wyposażona obrabiarka. Większość dostępnych na rynku stołów obrotowych cechuje się dużą sztywnością i precyzją, natomiast brakuje im niezbędnej przy szlifowaniu wysokiej maksymalnej prędkości obrotowej.

W związku z trudnością ze znalezieniem produktu, który idealnie wpasowywałby się w założoną specyfikację, która bardziej określała wrzeciono niż typową oś obrotową, zdecydowano się na zaprojektowanie i zbudowanie autorskiej konstrukcji. Z uwagi na to, że modernizowana maszyna wyposaża jest w sterowanie Sinumerik 828D, na źródło napędu osi obrotowej wybrany został silnik z rodziny Simotics 1FK7 wraz z modułem serwo serii Sinamics S120.

W celu prawidłowej integracji ze sterowaniem obrabiarki należało dostosować parametry maszyny oraz zmodyfikować program PLC. W rezultacie maszyna zyskała w pełni programowalną oś obrotową, mogącą pracować także w trybie drugiego wrzeciona. Uniwersalność rozwiązania pozwala także na obróbkę elementów o przekrojach nieokrągłych.

Magazyn narzędzi centrum obróbczego, mieszczący zazwyczaj frezy, wiertła czy gwintowniki, tym razem przejął rolę magazynu ściernic o różnych profilach, potrzebnych do uzyskania złożonych konturów na przedmiocie obrabianym. Stosowanie ściernic o różnych profilach kompensuje brak możliwości skrętu głowicy narzędziowej. Ze względu na rozmiary ściernic, gospodarka narzędziami została zmodyfikowana tak, by nie wystąpiło ryzyko kolizji pomiędzy tarczami w magazynie. Ściernice obsadzono na specjalnie do tego zaprojektowanych i wykonanych w firmie Richo trzpieniach.

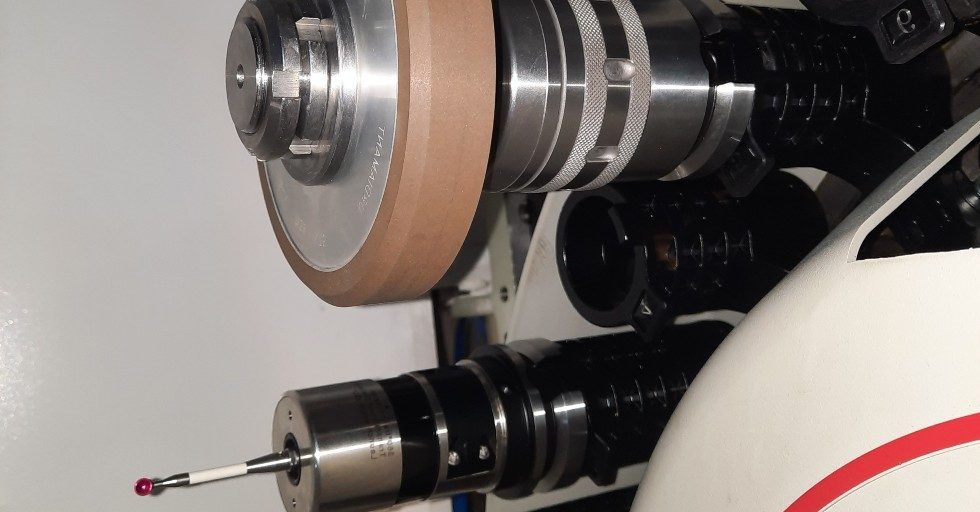

Stosowanie wielu ściernic do obróbki jednego przedmiotu pociąga za sobą konieczność dokładnego ich pomiaru przed obróbką. Cel ten został osiągnięty poprzez wyposażenie obrabiarki w sondę narzędzia. Pomiar sondą jest prostszy od metod tradycyjnych, jest też dokładniejszy, a ponadto stwarza mniej okazji do pomyłek. Zastosowana sonda Pioneer TTC200 pozwala na automatyczny pomiar długości i średnicy ściernicy. Dla pełnej automatyzacji czynności ustawczych centrum obróbcze zostało doposażone także w sondę pomiarową przedmiotu obrabianego Pioneer OP510.

EFEKTY WPROWADZONYCH ZMIAN

Już pierwsze testy wykazały, że w omawianym przypadku zmodyfikowane centrum obróbcze jest w stanie z powodzeniem realizować założone zadanie. Szerokość przedziału tolerancji średnic obrabianych przedmiotów wynosi 0.01 mm. Wymiary obrabianych przedmiotów mieściły się w założonych odchyłkach. W toku prób okazało się, że obrabiarka nie ma problemów także z powtarzalnością wymiarów.

Analiza kosztów wypada również korzystnie dla zastosowanego rozwiązania. Całkowity koszt obrabiarki i jej modernizacji wyniósł ok. 30% ceny dobrej klasy szlifierki do wałków ze skrętną głowicą. Trzeba sobie jednak zdawać sprawę, że w typowych aplikacjach szlifierskich centrum obróbcze nigdy nie zastąpi pełnoprawnej szlifierki – ani w kwestii dokładności, ani wydajności czy też wygody obsługi. Analizowany przypadek pokazuje jedynie, że rozwiązania adekwatne do rzeczywistych potrzeb użytkownika pozwalają czasami na wymierne oszczędności, bez kompromisów w kwestii jakości produktu.

Richo Polska specjalizuje się w dostarczaniu kompleksowych rozwiązań w zakresie obróbki skrawaniem. Wyróżnikiem firmy jest indywidualne podejście do potrzeb Klientów – inżynierowie i programiści dokładają wszelkich starań, by sprostać nawet największym wyzwaniom. Historia producenta ceramiki pokazuje, że współpraca z Richo Polska odpowiada na specyficzne potrzeby, uwzględniając przy tym czynnik ekonomiczny. W ofercie firmy znajdziecie Państwo tokarki sterowane numerycznie: dwuwrzecionowe, z podajnikiem pręta, z osią Y, osią C, napędzanymi narzędziami, tokarki karuzelowe, automaty tokarskie, centra obróbkowe, wytaczarki, szlifierki do wałków i otworów, szlifierki do płaszczyzn, prasy oraz wycinarki laserowe. RICHO Polska świadczy także usługi skrawania, tj. toczenie, frezowanie i wytaczanie elementów metalowych.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)