Rozwijarki, nawijarki i prasy z napędem servo od HURAS

O możliwości oglądania detali w 3D w maszynach do przeróbki plastycznej taśm z metali, doświadczeniu zdobytym w trakcie kryzysu oraz pożytkach z uniwersalności tworzonych technologii rozmawiamy z Markiem Zalewskim, kierownikiem Działu Budowy Maszyn Huras sp. z o.o.

Huras sp. z o.o. jest polskim oddziałem niemieckiej firmy. Jakie jest znaczenie polskiego oddziału dla całej grupy?

Prezesami jednej i drugiej firmy są te same osoby. Polski oddział, który umiejscowiony jest w Legnickiej Specjalnej Strefie Ekonomicznej, stanowi trzon konstrukcyjno-produkcyjny całej grupy. Zajmujemy się więc przede wszystkim konstrukcją, produkcją, montażem oraz uruchamianiem kompletnych maszyn. Niemiecka spółka Huras Stanzautomation GmbH z siedzibą w Ispringen specjalizuje się natomiast w handlu (jest głównym przedstawicielem na kraje Unii Europejskiej), serwisie oraz kontakcie z klientem. Pośredniczy w organizacji zleceń, przyjmowaniu i zdobywaniu klientów, reprezentuje też nas na targach. W tych dziedzinach, podobnie jak w serwisie i uruchamianiu maszyn u klienta, pracownicy z niemieckiej spółki mają duże doświadczenie i są specjalistami.

Huras Stanzautomation GmbH jest przedstawicielem firmy na rynku europejskim. Czy kraje UE to główni odbiorcy produkowanych przez państwo maszyn?

Można tak powiedzieć. Mamy swoich przedstawicieli we Włoszech, w Hiszpanii, we Francji, ale także na rynku amerykańskim – zarówno w Ameryce Północnej, jak i Południowej. Dzięki temu sprzedawaliśmy nasze prasy m.in. do Brazylii. Jeśli chodzi o rynek azjatycki, to najczęściej jest tak, że tamtejsze firmy same zgłaszają się do nas, szukając konkretnego rozwiązania technicznego. Zgłoszenia pochodzą też od firm niemieckich, które mają siedziby lub przedstawicielstwa na rynku azjatyckim, one też zamawiają u nas maszyny.

Polski rynek cały czas jest dla nas bardzo perspektywiczny, choć jak dotąd nie sprzedaliśmy na nim zbyt wielu maszyn. Najczęściej naszymi klientami są polskie oddziały koncernów działających w skali międzynarodowej. Tak było m.in. w wypadku firmy Tyco z Bydgoszczy, gdzie austriacki oddział koncernu kupował od nas maszyn do plastycznej przeróbki materiałów i taśm. Nasze prasy są też na Śląsku (jedna dziesięcio-, druga pięciotonowa), a także w Dzierżoniowie. W tych przypadkach firmy mają swoje siedziby w Niemczech i we Francji.

Myślę, że na rynku polskim istnieje wiele firm, które są rozwinięte technologicznie, i chciałyby skorzystać z naszych maszyn, aczkolwiek często zwracają uwagę przede wszystkim na cenę. W tym momencie pojawia się uzasadnione pytanie: „Czy nasza cena jest wysoka, czy niska?”. Jeżeli weźmiemy pod uwagę maszynę, która służy do rozwijania z palety i prostowania taśmy, to w Polsce jak dotąd woli się elementy do tłoczników wymieniać co miesiąc, nie patrząc na to, jaki jest koszt czasu, postoju, regeneracji itd. W naszym kraju w pierwszej kolejności stara się zaoszczędzić na zakupie maszyny, a następnie co jakiś czas wymieniać detale. Tymczasem w dłuższej perspektywie jakość naszych maszyn bezpośrednio przekłada się na cenę. Wiele wskazuje na to, że krajowi producenci zaczynają ten mechanizm rozumieć coraz lepiej . Dzięki temu liczymy na to, że w najbliższych latach będziemy się rozwijać na polskim rynku.

Stwierdził pan, że firmy często same zgłaszają się do was w poszukiwaniu konkretnych maszyn. Jakie są tego przyczyny?

Wykonujemy swoje wyroby z materiałów o zróżnicowanym stopniu trudności w obróbce i dowolnych seriach produkcyjnych, bezwzględnie spełniających wymagania ustalone i umówione z klientem, zarówno pod względem jakości, jak i powtarzalności. Z jednej strony naszymi głównymi odbiorcami są telekomunikacja i branża automotive. Jesteśmy w stanie stworzyć maszynę, która może przerobić praktycznie rzecz biorąc wszystko, co da się przerobić z taśm stalowych. Dla przykładu w każdym telefonie jest element, w który wkłada się kartę SIM. Te wystające „ząbki” są w zdecydowanej większości wykonywane na naszych maszynach. Nasza nisza to maszyny o nacisku do 25 t. Co istotne – nasze prasy mogą obsłużyć narzędzia od modułowych 100×200 do 760×870 a nawet 960×1400 mm. Naszym nowym produktem są prasy 25 t z regulowaną wysokością płyty górnej (tzn.: jest możliwość stosowania narzędzi o wysokości (po zamknięciu) od 220 do 320 mm).

Jednocześnie celem działalności firmy Huras jest nieustanne odgadywanie i zaspokajanie obecnych i przyszłych potrzeb klientów oraz długofalowa współpraca z odbiorcami. W związku z tym jesteśmy bardzo elastyczni. Również jeżeli chodzi o dostosowanie się do klienta. Jesteśmy w stanie w całości wykonać maszynę pod konkretne narzędzie klienta. Podam przykład: powiedzmy, że klient ma narzędzie, które wkłada do pracy i które składa się z pięciu modułów, a każdy moduł ma ok. 200 mm długości. Zamierza też na każdym module wykonywać inną operację, inne zagięcie, i w efekcie otrzymywać optymalny dla własnych potrzeb detal. Zwróćmy uwagę, że jeżeli każdy moduł ma ok. 200 mm, to całość posiada długość ponad 1 m i dodatkowo niezbędną przerwę między modułami. Potrzebujemy więc sprawnie działającego narzędzia, które ma ok. 1200 mm. My jesteśmy w stanie to zrobić.

Na rynku niemieckim czy też zachodnim jesteśmy chyba jedyną firmą, która posiada taki wachlarz maszyn i taką ilość nowo zdobytych klientów. Nasi konkurencji są często o wiele dłużej na rynku i mają swoich stałych odbiorców. Jeżeli jednak spojrzymy na funkcjonalność i możliwości naszych maszyn, to często biją produkty konkurencji na głowę. Nie mówię, że jesteśmy najlepsi we wszystkim. Ale w kontekście elastyczności przekładającej się na zdobywanie klientów, od kilku lat nie ma w naszej branży firmy, która aż tak bardzo poszłaby do przodu.

Fot. HURAS

Elastyczność maszyn produkowanych przez Huras to nie jedyny ich atut?

Jesteśmy na tyle uniwersalni, że nasze maszyny mogą pracować zarówno na liniach montażowych czy automatycznych, jak i wolno stojące urządzenia do typowego sztancowania i wycinania lub wyginania plastycznego w zakresie od jednego do nawet 350 uderzeń na minutę. Jeżeli chodzi o maszyny działające na liniach montażowych, to jest to duży skok w stosunku do konkurencji, gdzie stosuje się prasy do kilkudziesięciu uderzeń. Co ważne w tym kontekście, nasze maszyny są na tyle masywne, że nie będą ani drgały, ani się rozkręcały. Mamy takie doświadczenie, że każda śruba zostaje właściwie zabezpieczona.

Jednocześnie nasze maszyny są kompaktowe. W związku z tym zajmują mało miejsca. Oprócz tego w naszych prasach montujemy swój podajnik, który ma tolerancję podawania do 0,05 mm. Jesteśmy też w stanie do naszych maszyn dostosować taśmociągi, domontować podajniki lub manipulatory. Możemy sami skonstruować, wmontować i dostarczyć do klienta gotowy produkt, w którym odbiorca jedynie zaprogramuje miejsce odbioru manipulatorem gotowego detalu. W przypadku linii montażowych jest to o tyle przydatne, że klient oszczędza miejsce, czasem nawet pięciokrotnie. U konkurencji musiałby zamówić tego typu urządzenie w dwóch lub trzech firmach, a każda maszyna stałaby osobno. Do tego manipulator, który też zajmuje trochę miejsca. My możemy to zrobić na jednym korpusie, o naprawdę niedużych kształtach.

Od kilku lat staramy się o to, by nasze maszyny również dobrze wyglądały, by cieszyły oko. Dbamy więc o wygląd i kształt urządzenia. Wypracowaliśmy już w tym zakresie pewien standard.

Jak widać, firma ma obecnie duże możliwości rozwojowe. Co ma dla państwa szczególne znaczenie, jeśli chodzi o rozwój?

Na pewno duże zaangażowanie naszych pracowników i kierownictwa, by zdobywać i przekonywać klientów, że jesteśmy w stanie im tego typu maszyny zrobić. Klient musi nam zaufać, że jesteśmy w stanie właściwie je wykonać. Potrzeba do tego dużych umiejętności naszego szefa, a także pracowników działu handlowego.

Druga rzecz to nasz dział konstrukcyjny. Mamy obecnie sześć stanowisk konstrukcyjnych. W tej chwili często jest tak, że w każdym miesiącu powstają trzy–cztery nowe konstrukcje. Mamy też projekty, które zajmują od dwóch do trzech miesięcy i jest z nimi związany jeden lub dwóch konstruktorów, a maszyny składają się z 2,5–3 tys. części…

Nad czym obecnie pracujecie?

Nowe technologie są związane choćby z tym, że zaczęliśmy stosować silniki SERVO. Cała linia naszych pras działa na tych silnikach. Są to urządzenia na tyle sprawne i dynamiczne, że można na nich pracować od jednego uderzenia na minutę do 350 uderzeń albo i nawet więcej. Jest to rozwiązanie naprawdę zaawansowane technologicznie. W tym kierunku na pewno będziemy szli.

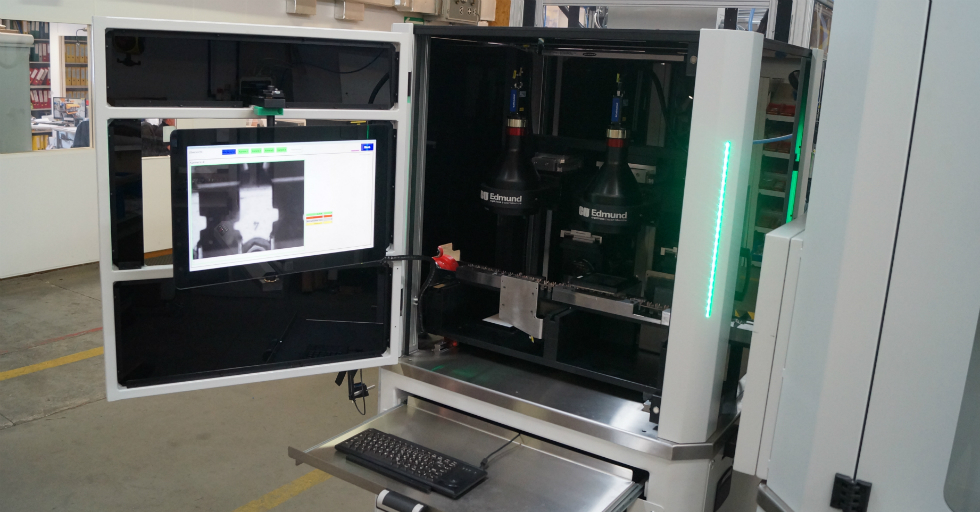

Realizujemy teraz ciekawy projekt linii technologicznej, w której znajdzie się też kompletna kabina do pomiaru, składająca się z umiejscowionych na niej z czterech stron kamer. Kamery są przeznaczone do sprawdzenia detalu. Tworzą one w ułamku sekundy kontur 3D detalu. Czas wykonania wirtualnego modelu 3D, sprawdzenia detalu i wydania sygnału do operatora, że detal jest dobry, ma trwać nie więcej niż 0,2 s. Pod względem elektroniki i automatyki to jest duże wyzwanie. Będziemy jednak dzięki temu rozwijać technologię związaną z kontrolowaniem detali, która jest pionierska w skali globu. Zrobienie modelu 3D i wirtualne pomierzenie detalu w tak krótkim czasie jeszcze do niedawna było praktycznie niemożliwe. Widać, że na obecnym etapie rozwoju technologii coraz mniej rzeczy staje się nierealnych. W tym wypadku najpóźniej w styczniu będziemy oddawać gotowy produkt.

Podkreślił pan fakt zdobywania coraz większej liczby klientów.

Od czasu kryzysu nasza firma rozwija się bardzo dobrze. Z tego względu, że kryzys dopadł głównie telekomunikację i automotive, a mieliśmy wtedy tylko kilku dużych klientów, to powstał duży problem z utrzymaniem się na rynku. Udało się, choć zatrudnionych było zaledwie kilkanaście osób. W tej chwili mamy ponad 40 pracowników. Od czterech lat wzrost firmy pod względem zysku kształtuje się na poziomie od 10 do 20% z roku na rok. Jesteśmy też zabezpieczeni przed ewentualnym kolejnym kryzysem dzięki posiadaniu większej bazy klientów. W ciągu ostatnich kilku lat liczba odbiorców naszych maszyn wzrosła o kilkaset procent. W tym momencie klienci, którzy regularnie u nas zamawiają, tworzą bazę około stu firm. Obecnie co roku notujemy wzrost wśród liczby klientów o 10–15%.

Fot. HURAS

Czy w związku z tym Huras planuje rozwijać się również w zakresie własnej infrastruktury?

Planujemy budowę większej siedziby w Legnickiej Strefie Ekonomicznej. Kupiliśmy działkę i w ciągu trzech lat zamierzamy się przeprowadzić do nowej hali. Jeśli zwiększymy zatrudnienie, to poprzez powstawanie nowych działów. Myślimy m.in. o zwiększeniu kompetencji w dziedzinie chemii, a także cynkowaniu i wykonywaniu zleceń zewnętrznych. Jednocześnie struktura wewnątrz firmy jest cały czas usprawniana. W tym zakresie wprowadziliśmy nowy system ERP do wspomagania gospodarki magazynowej. Wdrożenie trwało cały rok. W jego ramach wykonano dla naszych potrzeb wiele modułów specjalnych.

Jeżeli możemy mówić o rozwoju firmy, to jest to efekt naszej elastyczności, proponowanych przez nas nowości technologicznych, a także kwalifikacji ludzi, którzy u nas pracują. Stawiamy na ludzi młodych. Staramy się ich szkolić i znajdować dla nich miejsce. Po dwóch–trzech latach są oni w stanie pracować samodzielnie praktycznie bez błędów.

Wśród standardowych urządzeń, produkowanych w Legnicy znajdują się m.in.:

– rozwijarki lub nawijarki poziome paletowe typu HP, HPB, HPR z podajnikami lub prostowarkami materiału,

– rozwijarki i nawijarki pionowe typu AW, AWP, AWPR i AWPB z podajnikami lub prostowarkami materiału oraz z nawijarkami i rozwijarkami papieru przekładkowego,

– nawijarki automatyczne typu: WA oraz BWG do zwijania detali na taśmach nośnych z papierem przekładkowym lub detali zapakowanych w blistrach z folią.

– prasy z napędem SERVO:

1 t – są to prasy modułowe służące do wykrawania lub kształtowania detali o małych gabarytach,

2 i 5 t – do narzędzi o gabarytach do 300×300 mm. Mogą być modułowe lub wolno stojące do zastosowania w linii automatyzacji,

10 i 12 t – do narzędzi o szerokości 450 i długościach 550–950 mm. Są to konstrukcje wolno stojące z kabinami dźwiękochłonnymi lub bez do zastosowania w linii automatyzacji lub do pracy samodzielnej,

25 i 40 t – do narzędzi o szerokości do 760 i 960 i długościach 870–1400 mm. Są to konstrukcje wolno stojące z kabinami dźwiękochłonnymi lub bez, do zastosowania w linii automatyzacji lub do pracy samodzielnej.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)