5-osiowe wysokociśnieniowe gratowanie połączone z procesami mycia i suszenia detali

Modułowa konstrukcja systemu EcoCvelox pozwala na konfigurację dostosowaną do potrzeb klienta oraz późniejszą rozbudowę urządzenia, łącząc wysokociśnieniowe gratowanie, mycie i suszenie. Dzięki temu można uzyskać czas cyklu 15 sekund na paletkę. Kolejnymi opcjami wyznaczającymi standardy w systemie EcoCvelox są interfejs CAD/CAM do szybkiego i prostego programowania offline funkcji wysokociśnieniowego gratowania plus bardzo dynamiczna technologia manipulowania częściami.

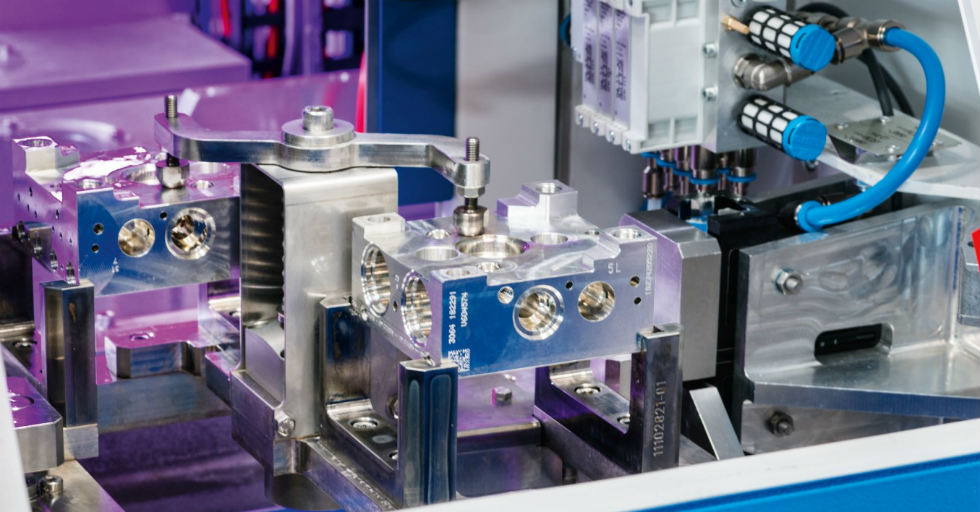

Hydrauliczne i pneumatyczne komponenty, bloki silników, obudowy pomp i zaworów, dysze, elementy napędu, układu kierowniczego czy hamulcowego oraz inne komponenty mechatroniczne – to tylko niektóre przykłady części, które podlegają coraz bardziej surowym specyfikacjom pod kątem gratowania i czystości. Wcześniej, spełnienie obu wymagań w optymalny sposób wymagało zastosowania urządzeń różnych producentów.

Ecoclean stworzył modułowe rozwiązanie, które łączy 5-osiowe, wysokociśnieniowe gratowanie z wieloma procesami mycia i suszenia detali w wydajny i ergonomiczny sposób. Co więcej, poza elastycznością, system wyznacza standardy w kwestii stosunku procesu do czasu cyklu, zaawansowania technicznego, wygody obsługi, łatwości serwisowania i niezawodności.

Maksymalna elastyczność pozwala na optymalne dostosowanie do potrzeb użytkownika

Modułowa konstrukcja pozwala użytkownikowi indywidualnie konfigurować systemy, które łączą wysokociśnieniowe gratowanie, mycie i suszenie, rozbudowując urządzenie wraz z rosnącym zapotrzebowaniem. Połączenie z innymi maszynami tego producenta, np. myjką rozpuszczalnikową przed gratowaniem w przypadkach gdzie mamy do czynienia z dużą ilością oleju jest również możliwe. Różnorodne standardowe moduły EcoCvelox są dostosowane do detali mierzących 200 x 200 x 200 mm które dostarczane są na paletkach. Ten format pokrywa większość zastosowań w przemyśle ogólnym.

Konfiguracja oprzyrządowania dla różnorodnych procesów również może być dostosowana do danych części. Tak więc wysokociśnieniowe gratowanie może się odbywać przy użyciu standardowego pojedynczego wrzeciona i ciśnienia do 1000 bar (lub maksymalnie 3000 bar jeśli będzie taka potrzeba).

Opcjonalna wysokociśnieniowa głowica może pracować z nawet pięcioma różnymi narzędziami obsługując skomplikowane operacje gratowania. Czas zamiany narzędzia wynosi tylko 1,5 sekundy

Narzędzia do wrzeciona i wysokociśnieniowej głowicy mogą być specjalnie zaprojektowane, żeby odpowiadać danej części oraz mogą wykonane w technologii druku 3D. W procesie mycia można wybrać i połączyć mycie zalewowo-iniekcyjne, mycie natryskowe oraz selektywne płukanie. Suszenie może się odbywać za pomocą nadmuchu powietrza i/lub próżni, przy czym suszenie powietrzem może być zintegrowane również z modułem myjącym.

Wysokociśnieniowe gratowanie może się odbywać z wykorzystaniem standardowego pojedynczego wrzeciona lub opcjonalnej ruchomej głowicy, która może pracować z nawet pięcioma różnymi narzędziami. / Fot. Ecoclean GmbH

Interfejs CAD/CAM do prostego programowania operacji gratowania

Interfejs CAD/CAM który może być zintegrowany z maszyną to absolutna nowość w systemach gratowania, mimo że jest popularnym rozwiązaniem w maszynach innego typu. Pozwala na transfer danych projektowych detalu w celach zaprogramowania etapu gratowania wysokociśnieniowego. Może się to odbywać offline wczytując dane do kontrolera maszyny, co jest prostsze i szybsze niż jakakolwiek konwencjonalna metoda.

Co więcej, pozwala to na ustawianie procesów gratowania dla nowych części w najkrótszym czasie i przy niskich kosztach. Do identyfikacji części może zostać wykorzystany zintegrowany system z kamerą. Rezultatem jest efektywny i ekonomiczny proces gratowania nawet w przypadku jednostkowej produkcji.

Czas procesu 14,5 sekundy w 15-sekundowym cyklu

Obróbka detalu w procesie gratowania odbywa się w podstawowej wersji w jednej osi Y. Jednak dla dużych ilości i związanych z nimi dokładnych czasów cyklu, możne wyposażyć moduł w drugą oś Y. Pozwala to na jednoczesny załadunek i rozładunek podczas gratowania.

Dzięki temu czas procesu wynoszący 14,5 sekundy staje się prawie równoznaczny z czasem cyklu trwającym 15 sekund. To samo można osiągnąć dla modułu mycia i suszenia przez integrację drugiej, jednocześnie działającej komory roboczej.

Paletki są przesuwane pomiędzy indywidualnymi stacjami za pomocą zintegrowanego liniowego systemu napędowego, który charakteryzuje się dynamiczną pracą i bezawaryjnym silnikiem. Dostarcza części z jednej stacji do następnej z prędkością 4 do 5 metrów na sekundę, przyczyniając się jeszcze bardziej do wydajności pracy tego systemu. Proces załadunku może być zautomatyzowany poprzez specjalny portal lub robota.

Co najmniej o 50 procent dłuższa żywotność narzędzi

Z powodów specyficznych dla danego procesu, wszystkie narzędzia używane do gratowania podlegają zużyciu, co z kolei skutkuje spadkiem ciśnienia. Oznacza to, że narzędzia należy wymieniać po określonej liczbie godzin pracy. Opatentowane oprogramowanie i wysokociśnieniowa pompa z przetwornicą częstotliwości zapewniają, że ciśnienie procesu jest dostosowane do tego zjawiska.

To inteligentne rozwiązanie, zapewniając ciągłe dostosowanie poziomu ciśnienia, wydłuża żywotność narzędzi o co najmniej 50 procent i dzięki temu zwiększa dostępność całej jednostki

Do szybkiej i wydajnej wymiany narzędzia, moduł gratujący posiada boczne drzwi serwisowe. Zapewniają one łatwy dostęp do lancy wrzeciona oraz wysokociśnieniowych narzędzi zamontowanych na głowicy obrotowej.

Inteligentne rozwiązanie dla prostej i efektywnej obsługi

Kolejną cechą przyczyniającą się do wysokiej niezawodności procesu i dostępności jest nowy, intuicyjny system wspierający operatora. Na 19-calowym płaskim ekranie (HMI), zaprezentowane są wszystkie moduły systemu w czytelny sposób, podobnie jak na ekranie smartfona. Jeśli wystąpi jakiś problem, objawia się on zmianą koloru danego modułu, np. na żółto lub czerwono. Dzięki temu, że dokumentacja cyfrowa jest zintegrowana z HMI, wystarczy dotknąć grafiki odpowiedniego modułu na ekranie dotykowym, żeby zobaczyć wykresy technologii procesu, przepływu czy schemat elektryczny, w którym pokazane są wszystkie zainstalowane elementy elektryczne, z „uszkodzonym” komponentem (np. pompą) podświetlonym innym kolorem.

Szczegółowy widok tego elementu można przywołać jednym dotknięciem palca. Funkcje takie jak aktywowanie lub dezaktywowanie tego komponentu nie tylko wspomagają szybkie i intuicyjne znajdywanie źródeł problemów, ale dostarczają też jasnych rozwiązań. Co więcej, lista części zamiennych i zużywalnych w dokumentacji cyfrowej pomoże w zamawianiu części.

Na 19-calowym, płaskim ekranie (HMI), wszystkie moduły systemu są zaprezentowane osobno i czytelnie jako kompletny wykres, podobnie jak na ekranie smartfona. / Fot. Ecoclean GmbH

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)