KFM – wielkogabarytowe odlewy żeliwne

Odlewnia w Koluszkach została zbudowana i w pełni wyposażona przez amerykańską firmę Swindell Dressler w 1976 r. Wtedy był to najnowocześniejszy zakład tego typu w Europie. Dzisiaj jest jedną z największych odlewni w Polsce. Produkuje żeliwne odlewy wykorzystywane m.in. w produkcji gigantycznych obrabiarek, na których tworzy się śruby do amerykańskich okrętów podwodnych. Właśnie o tym rozmawiamy z Krzysztofem Orłowskim, dyrektorem sprzedaży Koluszki Foundry & Machinery.

We wcześniejszych rozmowach wspominał pan, że to odlewnia z korzeniami. Kiedy Amerykanie zbudowali ten zakład, zaczęły powstawać o nim książki, wymieniano go w podręcznikach szkolnych. Wtedy byliście jednym z najsławniejszych zakładów odlewniczych. Jak dziś wygląda sytuacja w firmie?

Kiedy Amerykanie zdecydowali się wybudować odlewnię w Koluszkach, było to naprawdę spore wydarzenie. Wielu odlewników uczyło się na podstawie zastosowanych tu rozwiązań i technologii. W 1976 r. była to najnowocześniejsza odlewnia w Europie, więc trafiliśmy do podręczników. Dzisiaj, gdy spoglądamy na zdjęcia naszych doświadczonych już inżynierów zamieszczone w tych podręcznikach, to zawsze pojawia się na naszych twarzach uśmiech. To doświadczenie pozwala nam budować coraz mocniejszą pozycję i zdobywać zlecenia od najbardziej wymagających klientów.

Jeśli zaś chodzi o obecną sytuację odlewni, to należymy do belgijskiej grupy HACO, która przejęła nas w roku 2004. Dzięki temu zyskaliśmy solidnego partnera, który jest również źródłem całkiem sporej liczby zamówień. Gdy ktoś przychodzi po odlew, dzięki obecności w grupie HACO możemy mu zaproponować nie tylko sam odlew, lecz także konstrukcję całych gotowych do uruchomienia maszyn. Możliwości mamy naprawdę spore: nowoczesny park maszynowy i ponad 100 pracowników, w tym mniej więcej 90 bezpośrednio przy produkcji odlewów.

A jaki jest zakres waszych możliwości, jeśli chodzi o same produkty?

Produkujemy odlewy żeliwne. Zarówno te mniejsze, od 100 kg, jak i większe, ważące 25 t. Są to przede wszystkim odlewy wykorzystywane w konstrukcji wielu rozmaitych maszyn, hydrauliki, w branży samochodowej, energetyce czy transporcie kolejowym. Niedawno z powodzeniem uruchomiliśmy linie do produkcji bloków silnikowych. Produkujemy tam m.in. odlewy do produkcji dziewięciozaworowych silników okrętowych.

Coraz częściej zdarzają się realizacje małoseryjne, na specjalne zamówienie. Naszym flagowym projektem, którym chcemy się chwalić, było wyprodukowanie razem z Fabryką Automatów Tokarskich we Wrocławiu, która również należy do grupy HACO, jednej z największych na świecie obrabiarek. To była gigantyczna maszyna, która powstawała przez dwa lata. Zamówienie złożyła na nią huta Ellwod City Forge z USA. Wyszło rewelacyjnie. Mam na myśli zarówno zadowolenie klienta, jak i znakomitą współpracę poszczególnych firm w ramach grupy HACO. Dzięki temu takich nietypowych zleceń jest coraz więcej.

Czyli jedno duże, dobrze wykonane zlecenie otworzyło wam drzwi na amerykański rynek?

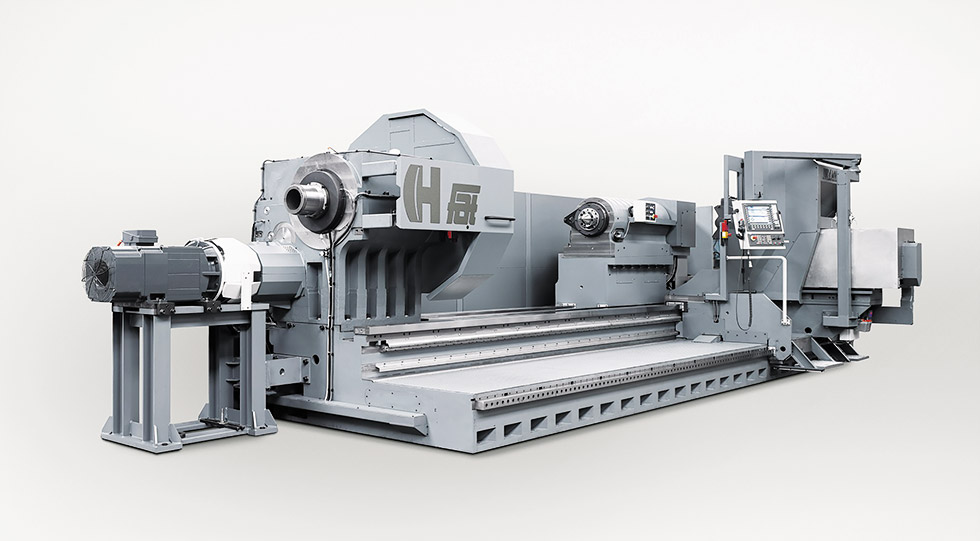

Dokładnie. Maszyna, którą montowaliśmy we Wrocławiu, w halach Fabryki Automatów Tokarskich, była trzecią maszyną tego typu pod względem wielkości na świecie. 30 m długości łoża, 3 m średnicy. Po prostu kolos. To było dla nas wyzwanie, bo nigdy wcześniej nie braliśmy udziału w budowie tak dużej maszyny. Od powodzenia tego zlecenia zależała tak naprawdę przyszłość firmy, to był klucz do zdobycia kolejnych podobnych kontraktów.

Rozumiem, że maszyna była składana w fabryce FAT we Wrocławiu. A za co dokładnie odpowiadaliście jako Odlewnia w Koluszkach?

Wykonywaliśmy łoże, które składało się z kilkunastu kawałków skręcanych ze sobą śrubami. Wyprodukowaliśmy je w częściach ze względu na warunki podyktowane przez możliwości przetransportowania tak dużej maszyny. Proszę sobie wyobrazić, że samo jej rozkręcanie i pakowanie we Wrocławiu, by następnie załadować elementy do kontenerów transportowych, zajęło nam prawie dwa miesiące. Wykonywaliśmy też suport i konik oraz pozostałe elementy. Same odlewy to nie wszystko. Potem musieliśmy je odpowiednio przygotować, tak by nasza maszyna mogła pracować bez najmniejszych problemów. Przy takich maszynach liczy się każdy milimetr, a nawet jego części. Maszyna jest wykorzystywana w produkcji wałów do okrętów podwodnych używanych w amerykańskiej armii. To były najbardziej dokładne i najlepsze jakościowo odlewy, jakie kiedykolwiek zdarzyło nam się wykonać. Nauczyliśmy się naprawdę sporo i z pewnością będzie to procentować w przyszłości.

Jak długo trwał cały proces produkcyjny?

Około dwóch lat. Podeszliśmy do tematu bardzo elastycznie. Oczywiście, był pomysł i był projekt. W trakcie prac do głowy przychodziło wiele ciekawych rozwiązań, które na bieżąco omawialiśmy z klientem. Nie było problemu, by je wdrożyć. I to też się klientowi bardzo podobało.

Czy ta duża maszyna już działa i produkuje?

Tak, od ponad roku. Nie było łatwo, ale daliśmy radę. Proszę spojrzeć na zdjęcie tej maszyny – wygląda jak potwór. 450 t, 35 m długości i 10,5 m szerokości. Jesteśmy z niej dumni.

A co było w tym projekcie najtrudniejsze?

To był gigantyczny projekt. Nie mówię teraz o wielkości samego zamówienia, ale o gabarytach odlewów. Ze względów logistycznych musieliśmy podzielić maszynę na kawałki i wykonać kilkanaście odlewów. Potem to wszystko obrobić i poskręcać z olbrzymią dokładnością. Każdy milimetr miał znaczenie. Dodatkową presję powodował fakt, że każdy błąd to tak naprawdę wysokie koszty sięgające nawet kilkuset tysięcy złotych. Poza tym, jeśli klient, widząc nasze problemy, by się z kontraktu wycofał, takiej dużej maszyny nie moglibyśmy tak po prostu sprzedać komu innemu. Na szczęście dzięki doświadczeniu daliśmy radę tych błędów nie popełnić. Kolejnym elementem, który zadania nie ułatwiał, była presja czasu. Również i tym wymaganiom sprostaliśmy.

Jak się zdobywa tak duże kontrakty?

Bardzo często współpracowaliśmy z firmą DMG. Oni nie podjęli się tego projektu ze względu na to, że w danym czasie nie mogli wygospodarować na niego odpowiednich zasobów. Poprosili nas o pomoc i się zgodziliśmy. Później odkupiliśmy od nich ten projekt, by go już samodzielnie zakończyć. Wspominam to z lekkim uśmiechem, bo pamiętam, że gdy nasz prezes zgodził się zrealizować to zlecenie, to potem przez tydzień nie mógł zasnąć. Chodził i myślał, czy dobrze zrobił. Gdy budujemy mniejsze maszyny, w czasie realizacji pojawia się szereg problemów, z którymi trzeba sobie poradzić. Tutaj musieliśmy być bardzo perfekcyjni, nie było mowy o odkształceniach czy nierównościach. Musieliśmy zastosować odpowiednie chłodzenie. Problemów była cała masa. Z perspektywy czasu mogę powiedzieć, że to była jedna z przełomowych decyzji, jeśli chodzi o całą grupę HACO w Polsce. Teraz zdobycie kolejnych tego typu kontraktów będzie łatwiejsze, bo mamy pozytywne referencje. Poza tym stworzyliśmy maszynę, która pracuje 3–4 razy szybciej niż poprzednia. Sekret tkwi w odpowiednim zastosowaniu dwóch noży jednocześnie.

Zastosowaliście jakieś nietypowe rozwiązania, żeby zrealizować to zamówienie?

Nietypowe to może nie. Za to potrzebne było wykorzystanie specjalistycznego oprogramowania. Współpracowaliśmy z firmą, która zajmuje się symulacjami krzepnięcia materiału – w tym wypadku żeliwa. Oprogramowanie pozwoliło na uniknięcie wysokich kosztów, bo mogliśmy zminimalizować ryzyko popełnienia błędu. Nauczyliśmy się naprawdę wiele. I to już procentuje, bo kolejny projekt jest przeznaczony dla elektrowni atomowej w Szwecji. On również będzie realizowany w ramach całej grupy HACO. Tak więc jest coraz ciekawiej – rozwijamy się nie tylko jako odlewnia, do przodu idzie cała grupa.

A pozostałe zlecenia spoza grupy HACO? Macie na nie czas?

Tak. Stanowią spory odsetek naszych zamówień. Proszę sobie wyobrazić, że wewnątrz grupy realizujemy tylko około 30% całej produkcji. Resztę wykonujemy dla klientów z całego świata. Są wśród nich firmy z Niemiec, Hiszpanii, Francji, Czech, ze Słowacji czy Skandynawii. Szykują się nowe kontrakty i jeśli uda się je pozyskać, to będziemy również rozbudowywać możliwości samej odlewni…

O co dokładnie?

Mamy w planach zainwestować w nowoczesny, 30-tonowy piec do wytopu. Przenosimy formiernię średnią do innej hali. Cały czas myślimy o większej automatyzacji procesów, ale to bardzo skomplikowane przedsięwzięcie, bo nie wykonujemy tu wielkoseryjnych odlewów, tylko te specjalistyczne, na zamówienie. I tym zdobywamy nowych klientów oczekujących nieseryjnych rozwiązań, które można bez problemu modyfikować. Bardzo często zdarza się nam wykorzystywać jednorazowe styropianowe formy zamiast drewnianych. To pozwala ograniczyć koszty, gdy klient zamówił jednorazowy odlew. W takim wypadku za każdym razem maszyny ustawia się nieco inaczej i nad automatyzacją trzeba się dokładnie zastanowić.

Czyli znaleźliście swoje miejsce na rynku i tworzycie produkty szyte na miarę. Nie boicie się coraz większej konkurencji i rewolucji związanej choćby z drukiem 3D?

Jesteśmy obecni na wielu imprezach branżowych, licznych targach. Widzimy, że ze zdjęcia można wykonać konstrukcję przypominającą nasz odlew. Tyle że wciąż koszty takiego rozwiązania są bardzo wysokie. Wiadomo, że technologia cały czas się rozwija i tanieje, myślę jednak, że mimo sporych możliwości, jakie daje technologia druku 3D i stosowane w niej coraz bardziej wytrzymałe materiały, odlewnictwo tradycyjne ma przed sobą bardzo dobrą przyszłość.

A co czeka samą odlewnię w Koluszkach?

Kolejne duże kontrakty na nietypowe, małoseryjne odlewy. Potencjał mamy spory. Gdy naszą odlewnię odwiedzają klienci z Niemiec, są zachwyceni wielkością zakładu. Mamy sporo pozytywnych referencji i wiernych klientów. Poza tym, jeśli chodzi o Polskę, to każdy w branży odlewnię w Koluszkach po prostu zna. Celujemy w potężny przemysł, przede wszystkim maszynowy, i odlewy w przedziale 10–30 t. Szukamy też nowych możliwości. Ostatnio na przykład wykonywaliśmy odlewy do dziewięciocylindrowych silników okrętowych. Mamy spore doświadczenie, bo ludzie, którzy pracują przy projektach, to osoby związane z naszym zakładem od ponad 30 lat. Poza tym jest sporo możliwości współpracy w ramach grupy HACO. Innymi słowy – jeśli masz nietypowy problem związany z budową maszyn i odlewnictwem, to zgłoś się do nas.

Czyli klientowi nie tylko oferujecie odlewy, lecz także pokazujecie, że możecie wyprodukować całą maszynę?

Tak. Pokazujemy na przykład, że Fabryka Automatów Tokarskich we Wrocławiu robi znakomite obrabiarki sterowane numerycznie. Dlatego istotne jest, aby klient powiedział, co chce osiągnąć. Wtedy możemy doradzić, znaleźć rozwiązanie, o którym nawet nie pomyślał. To nie jest możliwe w sytuacji, gdy ktoś przychodzi i mówi, że chce taki i taki odlew. Jeśli powie, do czego go chce wykorzystać, to jesteśmy w stanie zaproponować o wiele więcej możliwości. Wracając do samych odlewów – je również można przygotować na wiele sposobów. Niektórzy zamawiają produkty odlane i obrobione przez nas z dokładnością do setnych milimetra. Inni wolą robić to sami.

Czy sytuacja na rynkach międzynarodowych i niestabilne ostatnimi czasy kursy walut mają duży wpływ na działalność waszej firmy?

Na szczęście nie ma to dla nas bezpośredniego znaczenia. Bardziej zależymy od koniunktury na całym rynku. Liczy się dla nas sytuacja np. rodzimych firm, które coraz częściej kupują polskie maszyny, np. obrabiarki. Innymi słowy – liczy się wewnętrzna koniunktura. Ta jest bardzo dobra. Dlatego z optymizmem patrzę w przyszłość.

Odlewnia w Koluszkach została zbudowana w 1976 r. przez amerykańską firmę Swindell Dressler. Zaczęła pracę jako Odlewnia Żeliwa Koluszki. Od roku 2004 należy już do belgijskiej grupy HACO (producenta maszyn takich jak prasy krawędziowe, nożyce gilotynowe, maszyn do cięcia laserowego, tokarki, maszyny specjalne itd.) i działa pod obecną nazwą. Dzięki ciągłym inwestycjom odlewnia została przekształcona w jedną z najnowocześniejszych hut w Polsce.

Specjalizuje się w produkcji odlewów do budowy maszyn, hydrauliki, branży samochodowej, energetycznej, transportu kolejowego, wodnego itd. W 2011 r. z powodzeniem uruchomiono produkcję bloków silnikowych.

Formy i rdzenie są wytwarzane z sypkich mas samoutwardzalnych z żywicą furamową na bazie piasku kwarcowego.

W ofercie znajdziemy odlewy z żeliwa szarego od 50 kg do 20 t i sferoidalnego o ciężarze od 50 kg do 14 t. Do dyspozycji odlewni są dwie linie formierskie: średnia i ciężka. Największe odlewy wykonywane są w dole formierskim. Na życzenie odlewy są wyżarzane odprężająco i gruntowane.

Oferta odlewni obejmuje:

- ODLEWY z żeliwa szarego i sferoidalnego – z normy DIN 1691: GG15,GG20, GG25, GG30, GG35

- Ciężary odlewów: 50–25 tys. kg

- Wykorzystywane piece: indukcyjne 6 tys. kg i 12 tys. kg

- Możliwości produkcyjne: ok. 300 Mg miesięcznie

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)