Huta Aluminium Konin: polskie wyroby z aluminium są prawie wszędzie

Mijają lata, a aluminium ze względu na niską wagę oraz szczególne właściwości fizykochemiczne nadal jest materiałem innowacyjnym. Rosnąca liczba zamówień na aluminiowe wyroby produkowane w Aluminium Konin, należącym do grupy Impexmetal, potwierdza, że mimo popularności tworzyw sztucznych zastosowanie lekkiego metalu nieustannie rośnie, zwłaszcza w sektorze motoryzacyjnym i w branży opakowaniowej.

Światowy rynek aluminiowych wyrobów walcowanych (FRP) szacowany jest na ponad 20 mln t rocznie. Konsumpcja wyrobów płaskich rośnie o około 5% rocznie. Spowodowane jest to rozwojem światowej gospodarki i ciągłym wprowadzaniem nowych zastosowań. Największą konsumpcję aluminium odnotowuje się w krajach Azji i Pacyfiku. Jest to również region o największej dynamice wzrostu. W ciągu ostatniej dekady region ten podwoił zużycie aluminium, głównie za sprawą gwałtownego rozwoju gospodarek Chin i Indii. Kolejne dwie największe grupy gospodarcze to kraje Ameryki Północnej oraz Europa o rynku wyrobów walcowanych w granicach 5,5 mln t rocznie. Udział polskiej spółki giełdowej Impexmetal w światowym rynku wynosi obecnie 0,4%, a w rynku europejskim – 1,5%. Stwarza to szansę ekspansji przy zachowaniu obecnych relacji rynkowych i osiąganych cen. Interesująco przedstawia się również zestawienie obrazujące konsumpcję poszczególnych grup produktowych w Europie. Możemy zaobserwować wzrost potencjału dla branży motoryzacyjnej czy opakowaniowej, a także w budownictwie.

Recykling na topie

Ze względu na wysokie ceny energii elektrycznej oraz zatrudnienia produkcja aluminium pierwotnego w Polsce stała się już nieopłacalna. Uregulowania Unii Europejskiej, wysokie koszty energii i wymagania ochrony środowiska spowodowały, że w Europie nie buduje się już elektroliz.

Z tego względu wydaje się ona liderem recyklingu aluminium i to właśnie w recykling inwestują najwięksi europejscy producenci tacy jak Novelis czy Impexmetal SA.

Spółka prowadzi bezpośrednio i poprzez swoje spółki zależne działalność na wszystkich kontynentach, utrzymuje kontakty handlowe z setkami partnerów zagranicznych oraz z ponad tysiącem polskich przedsiębiorstw. Ogromna część wyrobów aluminiowych powstaje w Aluminium Konin, gdzie po zamknięciu elektrolizy skupiono się na zwiększeniu zdolności produkcyjnych odlewni i przekierowaniu produkcji z wyrobów wytwarzanych z aluminium hutniczego na wysoko przetworzone wyroby stopowe oparte na recyklingu złomu aluminiowego. „W efekcie tej strategii nasze wyroby będą w przyszłym roku zawierały mniej więcej 40% materiału z recyklingu. To powoduje obniżenie kosztów wsadu, a tym samym wzrost konkurencyjności” – mówi Jan Woźniak, członek zarządu Impexmetal SA, dyrektor zarządzający Impexmetal SA Aluminium Konin.

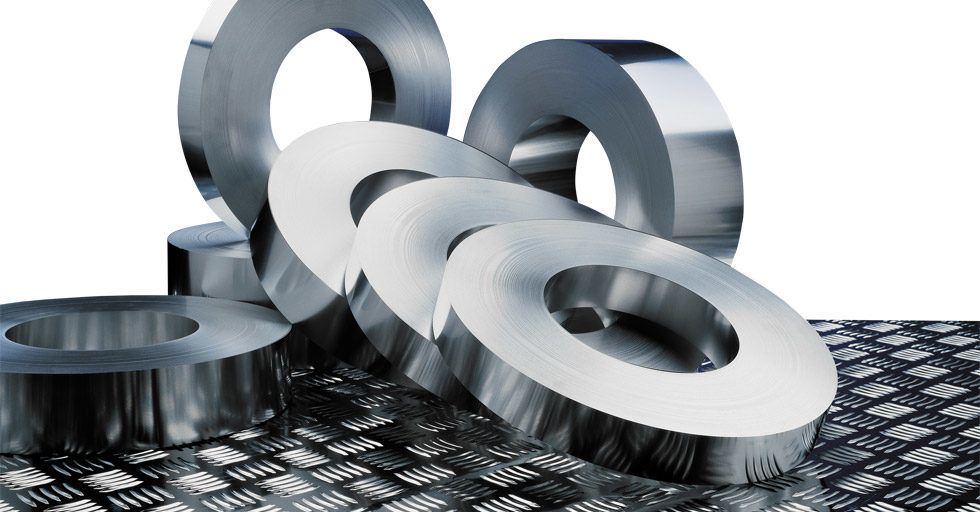

Głównym przedmiotem działalności przedsiębiorstwa jest produkcja walcowanych wyrobów płaskich aluminiowych wysoko przetworzonych. Dzięki nowoczesnemu parkowi maszynowemu zakład w Koninie jest znaczącym podmiotem na europejskim rynku wyrobów aluminiowych. Strategiczne kierunki rozwoju oferty produktowej koncentrują się na rynku motoryzacyjnym, elektrotechnicznym i opakowaniowym.

Aluminium przyszłością transportu?

Podstawowi klienci Aluminium Konin to firmy z branży samochodowej. Nowoczesny rynek wymaga od producentów samochodów redukcji zużycia paliwa oraz emisji dwutlenku węgla. Jedną z dróg, by to osiągnąć, jest redukcja masy własnej pojazdu. „Aluminium to doskonały materiał, który pozwala konstruktorom sprostać tym wymaganiom” – wyjaśnia Jan Woźniak. Głównym powodem, a zarazem motorem takich przemian w przemyśle samochodowym jest dyrektywa nakładająca na producentów aut obowiązek znacznego zmniejszania emisji CO2. Samochody skonstruowane z wykorzystaniem aluminium są lżejsze, dzięki czemu – bardziej wydajne, zapewniają lepsze osiągi przy mniejszym spalaniu, a mniejsza ilość zużytego paliwa oznacza nie tylko oszczędność, lecz także mniejszą emisję CO2 do atmosfery. Średnia zawartość aluminium w samochodzie to 140 kg (dane z roku 2012). Zgodnie z założeniami European Aluminium Association w roku 2020 liczba ta wzrośnie do 180 kg, co stanowi ponad 25-proc. wzrost. Przełoży się to bezpośrednio na wzrost konsumpcji aluminium w całym segmencie. Tendencja jest więc wyraźnie wzrostowa. Powstaje pytanie o to, czy aluminium zdoła zupełnie wyprzeć stal z tej branży.

Firma ma wieloletnie doświadczenie oraz wypracowaną markę w branży motoryzacyjnej. Zakład produkuje elementy walcowane stosowane najczęściej do wykonania chłodnic i skraplaczy, elementów konstrukcyjnych i karoserii, osłon termicznych i akustycznych, elementów ozdobnych, zabudowy samochodów ciężarowych oraz autochłodni. „Jesteśmy liczącym się w Europie producentem materiałów na wymienniki ciepła. Niemal w każdym samochodzie produkowanym w Europie znajduje się chłodnica z naszego aluminium” – dodaje Jan Woźniak. Coraz większa liczba zamówień tego typu wskazuje na potrzebę zwiększenia mocy produkcyjnych w wyrobach cienkich. Ostatnie lata pokazały, że firma poprzez ciągłe udoskonalanie jakości produktu jest zdolna do pozyskiwania nowych, nawet najbardziej wymagających klientów tej branży.

Opakowania i zakrętki

Aluminium Konin jest podstawowym dostawcą fabryki Guala Closures DGS Poland SA we Włocławku należącej do grona największych na świecie producentów zakrętek. Jako materiał na zakrętki do butelek aluminium pojawiło się już w latach 60. ubiegłego wieku, a jego wykorzystanie ciągle rośnie. Obecnie około 70% butelek z napojami alkoholowymi zamykanych jest aluminiowymi zakrętkami. W ostatnich latach obserwuje się też duży wzrost ich wykorzystania do zamykania butelek różnego rodzaju win – w ciągu ostatnich 15 lat odnotowano wzrost ze 100 mln do ponad 4 mld sztuk. Zakrętki do butelek produkowane są z cienkich blach o grubości 0,2–0,3 mm. W ramach tej grupy możemy wyróżnić trzy rodzaje zakrętek aluminiowych: na alkohole wysokoprocentowe, wino i wody gazowane. Kolejną grupą są puszki aluminiowe rybne i spożywcze. Blachy aluminiowe są wykorzystywane również do produkcji zakrętek na leki, kosmetyki i inne z galanterii opakowaniowej. Dodatkowo materiał ten może mieć szerokie zastosowanie w każdej gałęzi przemysłu, jednak w dużo mniejszej skali niż w przemyśle opakowaniowym.

„Wymagania materiałowe względem blach na zakrętki rosną, ponieważ zakrętki aluminiowe zastępują stalowe w zamknięciach wysokociśnieniowych (np. w wodach gazowanych). Wymusza to na producentach stosowanie nowych stopów aluminium o podwyższonej wytrzymałości z zachowaniem podatności na tłoczenie” – mówi Jan Woźniak. Bardzo ważnym wymaganiem formułowanym przez producentów zakrętek jest wysoka dokładność i powtarzalność geometryczna arkuszy – nowoczesne prasy wykorzystywane do tłoczenia zakrętek aluminiowych są w pełni zautomatyzowane, pracują z dużymi prędkościami i niedopuszczalne jest przekroczenie wąskich tolerancji wymiarowych dostarczanych arkuszy. „Zainstalowanie nowoczesnej linii cięcia arkuszowego nie tylko pozwoliło na zwiększenie wolumenu sprzedaży, lecz także daje gwarancję utrzymania najwyższej jakości produktu i spełnienia wszystkich wymagań odbiorców” – podkreśla Jan Woźniak.

Budownictwo, elektrotechnika i AGD

Istotne cechy aluminiowych wyrobów płaskich wykorzystuje się również w budownictwie. Są nimi przede wszystkim: mały ciężar właściwy, odporność na warunki atmosferyczne i formowalność. Walory estetyczne i łatwość dokonywania obróbki powierzchni podnoszą możliwości zastosowania wyrobów Aluminium Konin w tej branży. Dodatkowy element to własności izolacyjne aluminiowych wyrobów płaskich. „Materiały z aluminium doskonale odpowiadają wyzwaniom nowoczesnego budownictwa i w wielu miejscach skutecznie wypierają produkty stalowe” – dodaje Jan Woźniak. Przykładem szerokiego zastosowania wyrobów walcowanych są produkty takie jak pokrycia dachowe, rynny i obróbki blacharskie, parapety, okna dachowe, listwy narożnikowe i cokołowe, systemy grzewcze, systemy rolet i żaluzji, kolektory słoneczne, wymienniki ciepła, fasady i izolacje.

Lekkość metalu, jakim jest aluminium, a także łatwość formowania, przewodność elektryczna i odporność na korozję zostały również docenione przez przemysł elektrotechniczny. Najbardziej rozpowszechnione zastosowania aluminium w tej branży to: trzonki żarówek i świetlówek, lampy i odbłyśniki, szafy energetyczne i telekomunikacyjne, anteny, transformatory, obudowy i osłony, podesty i podłogi przemysłowe, przemysłowe wymienniki ciepła. „Nasze taśmy do produkcji trzonków do żarówek wykorzystuje Philips Lighting Bielsko” – mówi Jan Woźniak.

Kolejną grupą produktów codziennego użytku, w której aluminium znajduje szerokie zastosowanie, są artykuły gospodarstwa domowego. Do głównych odbiorców wyrobów z Konina należą producenci lodówek i zamrażarek, odkurzaczy i robotów kuchennych, suszarek do ubrań, garnków, prodiży i piekarników, obudów pralek i zmywarek, a także producenci paneli LCD.

Wzrost dzięki inwestycjom

Przedsiębiorstwo zakończyło dwuletni program inwestycyjny, który rozpoczął się w roku 2015. Pierwszy etap dotyczył instalacji maszyn i urządzeń tworzących ciąg technologiczny pozwalający na zwiększenie produkcji aluminiowych wyrobów wielowarstwowych, które znajdują zastosowanie w sektorze motoryzacyjnym. Drugi ukierunkowany był na wzrost produkcji cienkich wyrobów płaskich o wyższym stopniu przetworzenia, przeznaczonych dla przemysłu opakowaniowego (zakrętek, puszek spożywczych). „Najważniejsze przedsięwzięcia lat 2015–2016 to instalacja w odlewni pieca topielnego, rozbudowa hali walcowni oraz instalacja pieca przepychowego, piły do cięcia wlewków, linii do cięcia arkuszowego blach cienkich i linii do prostowania naciągiem z sekcją odtłuszczenia” – informuje Jan Woźniak. Inwestycje, które kosztowały 100 mln zł, przyczyniły się do obniżenia kosztów produkcji, zmniejszenia energochłonności, zwiększenia wydajności procesów produkcyjnych oraz stworzyły możliwości zwiększenia zastosowania złomu w produkcji. „Dzięki przeprowadzonym inwestycjom odlewnia osiągnęła zdolność produkcyjną wynoszącą ponad 140 tys. t bloków” – informuje Jan Woźniak. Również produkcja walcowni systematycznie rośnie. Dzisiaj Aluminium Konin jest firmą o zdolności produkcyjnej 90 tys. t blach i taśm. W 2015 r. produkcja wyniosła około 86 tys. t, a w roku 2016 – około 90 tys. t.

Coraz większą część produkcji stanowią wysoko przetworzone wyroby stopowe oparte na recyklingu złomu aluminiowego. To powoduje obniżenie kosztów wsadu, a tym samym przekłada się na większą konkurencyjność. „Odzyskując aluminium złomowe, oszczędzamy około 95% energii potrzebnej do wyprodukowania aluminium pierwotnego pozyskiwanego z boksytu, którego wytop jest bardzo energochłonny. Dzięki recyklingowi aluminium unikamy również zanieczyszczenia powietrza o 95% oraz wody o 97%” – zaznacza Jan Woźniak.

Trudne początki

Huta Aluminium Konin rozpoczęła działalność jako przedsiębiorstwo państwowe w roku 1966. Projektowana zdolność produkcyjna wynosiła około 50 tys. t aluminium elektrolitycznego rocznie. Elektroliza była miejscem, w którym panowały trudne warunki pracy. Mimo wielu sukcesów w zakresie ochrony środowiska i poprawy efektywności na skutek wzrostu cen energii elektrycznej (koszt energii to około 30% kosztów produkcji) zarząd Impexmetalu po wielokrotnych analizach i rozważeniu różnych scenariuszy 4 listopada 2008 r. podjął uchwałę w sprawie zamknięcia elektrolizy. Po wyłączeniu ostatnich zespołów elektrolizy Huta Aluminium Konin po 43 latach zakończyła produkcję aluminium i przestała być hutą w ścisłym tego słowa znaczeniu. Łącznie przez wszystkie lata działalności elektrolizy wyprodukowano 2 mln 44 tys. t aluminium.

Nie oznaczało to oczywiście likwidacji przedsiębiorstwa. Działały i działają odlewnia oraz walcownia. Elektroliza była pierwszym etapem na drodze rozwoju przedsiębiorstwa. Po jej uruchomieniu kierownictwo huty czyniło starania o walcownię blach i taśm, co zostało uwieńczone powodzeniem. 9 stycznia 1972 r. przeprowadzono pierwszą udaną próbę walcowania na walcarce gorącej. W 1970 r. załogę walcowni blach i taśm aluminiowych tworzyły 33 osoby. Trzy lata później zatrudnionych było już 1085 osób.

W drugiej połowie lat 70. gospodarka socjalistyczna zaczęła przeżywać kryzys, centralnie sterowana gospodarka nie pozwalała hucie na rozwój. „Nie zbudowaliśmy żadnych nowych urządzeń, ale liczne grono inżynierów pracowało nad wytworzeniem stopów aluminium o nowych właściwościach i zastosowaniach” – mówi Jan Woźniak. Zdolność produkcyjna aż do początku przemian gospodarczych była stabilna i wynosiła około 45 tys. t wyrobów, a wszystkie wyroby walcowane trafiały na rynek krajowy i cieszyły się dużym zainteresowaniem polskich przedsiębiorców.

Przemiany gospodarcze i restrukturyzacja

Początek przemian gospodarczych to trudny okres dla huty. Nastąpił gwałtowny spadek popytu krajowego, produkcja spadła do poziomu 25–30 tys. t rocznie. Huta nie była przygotowana do sprzedaży eksportowej, a jakość wyrobów nie spełniała wymogów klientów zagranicznych. Aby uratować przedsiębiorstwo przed upadkiem, zarząd podjął decyzję o jego restrukturyzacji. Pierwszym działaniem było przekształcenie przedsiębiorstwa państwowego w spółkę akcyjną. Huta jako spółka zaczęła działać 1 stycznia 1992 r. Rozpoczął się proces przebudowy organizacji, zmniejszenia zatrudnienia (wówczas w hucie pracowało prawie 2,5 tys. osób), wydzielenia zaplecza remontowego i modernizacji urządzeń umożliwiających poprawę jakości i efektywności.

W 1995 r. spółka giełdowa Impexmetal kupiła 75% akcji Huty Aluminium Konin. Po prywatyzacji rozpoczął się intensywny okres modernizacji urządzeń. Skutkiem tych działań był wzrost produkcji do około 50 tys. t rocznie. Eksportowano mniej więcej 50% produkcji. W 2001 r. uruchomiono produkcję taśm platerowanych do przemysłu samochodowego. „Dziś wyroby te stanowią prawie 20% naszej produkcji i są powodem do dumy ze względu na zaawansowanie technologiczne. Możemy śmiało powiedzieć, że w markach wszystkich samochodów produkowanych w Europie w wymiennikach ciepła znajduje się aluminium produkowane w Koninie” – dodaje Jan Woźniak. W sierpniu 2006 r. rozpoczęła pracę nowa walcarka wyrobów cienkich. Było to wówczas najważniejsze i najdroższe urządzenie zainstalowane w ramach szeroko zakrojonego programu modernizacyjnego realizowanego od drugiej połowy 2004 r. „Wszystkie te działania pozwoliły zwiększyć zdolności produkcyjne, poprawić efektywność spółki, doskonalić wyroby i rozwijać nowe technologie. Walcownia ruszyła w 1972 r. i produkowała 3097 t. W roku 2004 osiągnięto 70 tys. t, a w roku 2015 wyprodukowaliśmy i sprzedaliśmy około 86 tys. t blach i taśm z aluminium i jego stopów, z czego ponad 50% na eksport” – informuje Jan Woźniak.

Od 1972 r. do końca 2015 r. wyprodukowano łącznie ponad 2,3 mln t wyrobów walcowanych. Odlewnia dzięki przeprowadzonym inwestycjom osiągnęła zdolność produkcyjną wynoszącą ponad 140 tys. t bloków. Po raz pierwszy sprzedaż przekroczyła wartość 1 mld zł.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)