Gazowe natryskiwanie na zimno: rodzaje, zalety i wady, zastosowanie

Co to takiego natrysk na zimno?

To technika osadzania cząstek proszku w stanie stałym przez przyspieszenie ich w kierunku powierzchni w naddźwiękowym przepływie gazu. Można stosować tę metodę do powlekania różnych materiałów takich jak: metale, szkło, ceramika czy polimery, do naprawy zużytych lub uszkodzonych elementów metalowych i do budowy dużych elementów warstwa po warstwie w wytwarzaniu przyrostowym. Ponieważ nie występuje topienie, zimny spray może osadzać materiały wrażliwe bez potrzeby stosowania komory próżniowej.

Metodę natryskiwania na zimno opracowano w 1990 r. Podczas eksperymentów z erozją cząstek celu, który był narażony na dwufazowy przepływ dużej prędkości drobnego proszku w tunelu aerodynamicznym, naukowcy zaobserwowali przypadkowe szybkie tworzenie powłok. Ta technika powlekania została wprowadzona na rynek w latach 90.

Istnieją dwa rodzaje natryskiwania gazem na zimno:

Wysokociśnieniowe natryskiwanie na zimno

Gazem roboczym jest azot lub hel pod ciśnieniem powyżej 1,5 MPa, przy szybkości przepływu większej niż 2m3 / min, i przy mocy grzewczej 18 kW. Służy do natryskiwania czystych proszków metali o wielkości 5–50 µm.

Niskociśnieniowe natryskiwanie na zimno

Gaz roboczy jest sprężonym gazem o ciśnieniu 0,5–1,0 MPa, natężeniu przepływu 0,5–2m3 / min, i mocy grzewczej 3–5 kW. Ta technika służy do natryskiwania mechanicznej mieszanki proszków metalu i ceramiki. Włączenie składnika ceramicznego do mieszaniny zapewnia wysokiej jakości powłoki o stosunkowo niskim zużyciu energii.

Kluczowe parametry podczas natryskiwania na zimno:

Istnieje kilka czynników, które mogą wpływać na jakość powłok natryskiwanych na zimno i wydajność osadzania. Główne czynniki wpływające to:

- rodzaj gazu, np. powietrze, azot, hel

- ciśnienie gazu

- temperatura gazu (maksymalna temperatura podczas natryskiwania na zimno wynosi około 900°C )

- rozmiar cząsteczki

- właściwości materiału wsadowego, np. gęstość, wytrzymałość, temperatura topnienia

- rodzaj dyszy

- podłoże

- odległość między dyszą do natryskiwania na zimno, a podłożem

Parametry natryskiwania na zimno dobierane są w zależności od pożądanych właściwości powłoki i względów ekonomicznych. Można tego dokonać, biorąc pod uwagę korelacje między parametrami procesu, a właściwościami powłoki końcowej.

Zalety i wady natryskiwania na zimno

Natryskiwanie na zimno ma wiele zalet, które czynią tę technologię potencjalnie bardzo konkurencyjną. Będąc procesem zimnym, zachowane są początkowe właściwości cząstek fizycznych i chemicznych, a ogrzewanie podłoża jest minimalne, co powoduje mikrostrukturę obrobionych na zimno powłok, w których nie dochodzi do stopienia i zestalenia. Ponadto technologia umożliwia natryskiwanie materiałów wrażliwych termicznie i bardzo odmiennych kombinacji materiałów, ponieważ mechanizm adhezji jest czysto mechaniczny.

Inne zalety to:

- wysoka przewodność cieplna i elektryczna powłok

- wysoka gęstość i twardość powłok

- wysoka jednorodność powłok

- brak topnienia

- możliwość natryskiwania drobnych cząstek (5–10 μm)

- możliwość natryskiwania nanomateriałów i materiałów amorficznych

- minimalne przygotowanie powierzchni

- niskie zużycie energii

- możliwość uzyskania skomplikowanych kształtów i powierzchni wewnętrznych

- wysoka wydajność dzięki wysokiemu współczynnikowi mocy

- wysokie wskaźniki osadzania i wydajność

- bez toksycznych odpadów

- zwiększone bezpieczeństwo pracy z powodu braku wysokotemperaturowych strumieni gazu i promieniowania

Otrzymany strumień jest wiązką cząstek o dużej gęstości ze względu na mały rozmiar dyszy (10–15 mm2) i krótką odległość odstawania (25 mm). Powoduje to duże skupienie strumienia i precyzyjną kontrolę nad obszarem osadzania. Wreszcie, indukowanie naprężeń ściskających pozwala uzyskać gęste, jednolite i bardzo grube powłoki (20 μm – 50 mm).

Jeśli chodzi o trudności w zastosowaniu tej metody to np. trudno jest natryskiwać twarde i kruche materiały, ponieważ w tym przypadku przyczepność mechaniczna poprzez odkształcenie plastyczne może nie być tak skuteczna jak w przypadku cząstek plastycznych.

Inne problemy mogą obejmować:

- niemal zerowa plastyczność w stanie po rozpyleniu

- potrzeba plastycznego podłoża

- trudności w przetwarzaniu czystej ceramiki i niektórych stopów jako stopów utwardzających

- wysoki koszt helu

- zanieczyszczenie i erozja dyszy

ZASTOSOWANIE

Powłoki

Natryskiwanie na zimno można ogólnie stosować do produkcji powłok z szerokiej gamy metali, stopów i kompozytów na bazie metali, w tym materiałów o wyjątkowo wysokiej temperaturze topnienia (np. tantal , niob , superstopy). Proces ten jest cenny dla osadzania materiałów, które są wyjątkowo wrażliwe na obecność tlenu i łatwo utleniają się w umiarkowanie podwyższonych temperaturach.

Przykłady powłok wrażliwych na tlen, które są zwykle wytwarzane za pomocą natryskiwania na zimno:

kompozyty aluminium, miedzi, tytanu i węglików (np. węglik wolframu ) , a także powłoki wykonane ze stopów amorficznych.

Naprawa części

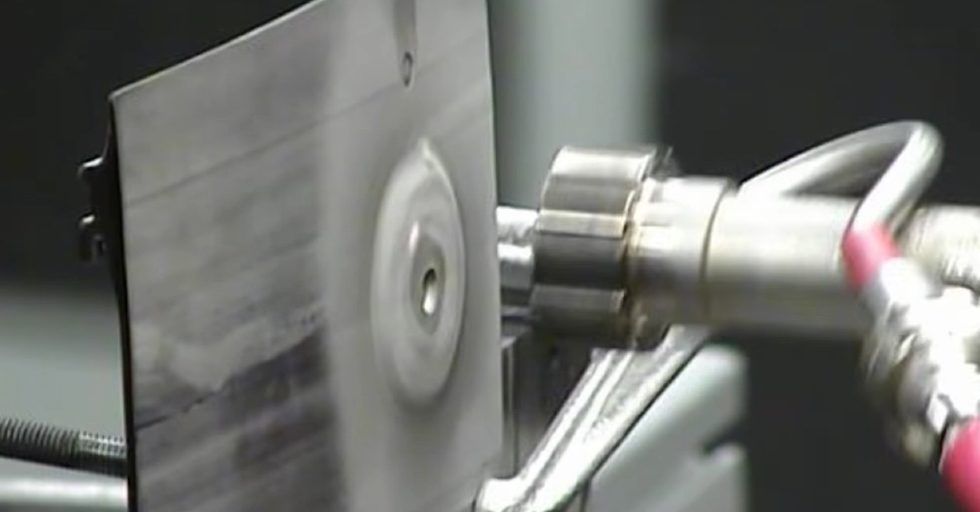

Natryskiwanie na zimno może być używane do naprawy części maszyn i zajmuje to kilka minut. Cząstki metalu (stopy niklu) przemieszczają się w mieszaninie azotu i helu i stopniowo nakładają się na uszkodzoną część, aby odtworzyć pożądaną powierzchnię. Robot kontroluje ruch opryskiwacza. Przykładowo armia USA wykorzystuje tę technologię do naprawy części śmigłowców Blackhawk. General Electric natomiast dostosowuje technologię do zastosowań cywilnych.

Produkcja

Produkcja przyrostowa z wykorzystaniem technologii natryskiwania na zimno może być stosowana do szybkiego opracowywania części i komponentów z szybkościami osadzania sięgającymi 45 kg / godzinę – znacznie szybciej niż inne metody AM.

W przeciwieństwie do innych metod wytwarzania przyrostowego, takich jak np. selektywne spiekanie laserowe natryskiwanie na zimno nie topi metali. Oznacza to, że na metale nie odkształacją się z powodu ciepła, a części nie muszą być wytwarzane w środowisku gazu obojętnego lub próżni, co pozwala na tworzenie znacznie większych konstrukcji.

Produkcja za pomocą technologii natryskiwania na zimno zapewnia takie korzyści, jak możliwość tworzenia kształtów bez ograniczeń kształtu lub rozmiaru, bardziej wydajny stosunek ceny do kosztu w porównaniu do obróbki skrawaniem oraz możliwość łączenia różnych metali w celu utworzenia hybrydowych części metalowych. Materiały takie jak tytan, miedź, cynk, stal nierdzewna, aluminium, nikiel, a nawet hastelloy i inconel mogą być rozpylane razem.

Poniżej pokazujemy filmik jak naukowcy GE badają tę technikę wytwarzania przyrostowego w celu naprawy i budowy nowych części dla lotnictwa.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)