Obróbka ciężkich i nieporęcznych elementów metalowych

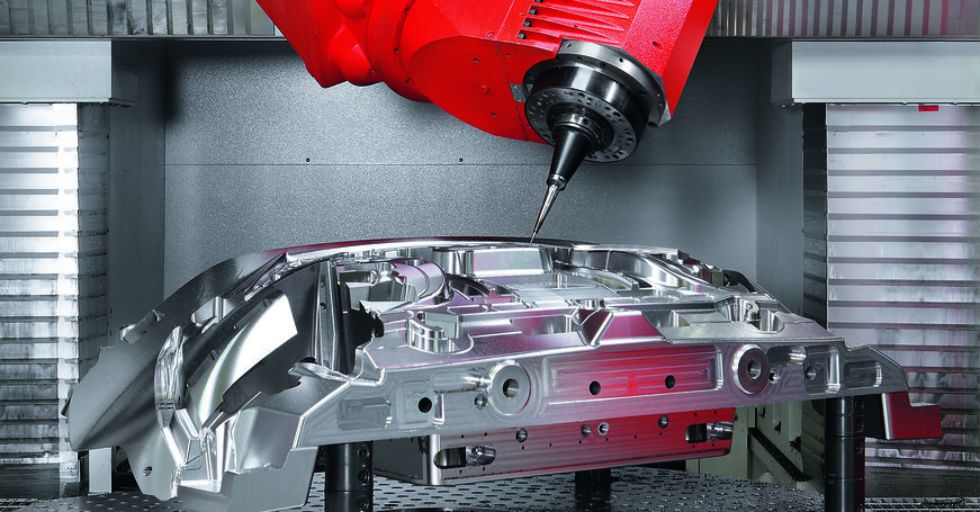

Frezowanie w pięciu osiach i wytaczanie w jednym zamocowaniu pozwala producentom urządzeń i form wtryskowych korzystać z dużego obszaru roboczego centrum obróbczego Umill EMCO

Asortyment produktów Umill obejmuje warianty centrów o obszarach roboczych 1800 x 2150 x 1250 mm lub 1500 x 1500 x 1100 mm. Stół obrotowy NC o nośności do 10.000 kg oraz głowica wrzeciona frezującego z płynną regulacją skrętu, umożliwiają precyzyjną realizację kompletnej obróbki poprzez wytaczanie, frezowanie, wiercenie i gwintowanie.

Modułowa konstrukcja pozwala użytkownikom wybrać odpowiedni wariant. W zależności od potrzeb może to być głównie obróbka zgrubna lub głównie wykańczająca. Elektrowrzeciona dostępne są w typoszeregu do 45kW, przy wartości momentu obrotowego do 300 Nm i prędkości 12.000 obr/min. Kinematyka głowicy frezującej z osią obrotową o nachyleniu 45° okazała się jedną z największych zalet decydujących o wyborze centrum EMCO. Umożliwia ona wykonanie podcięcia do 15° i z użyciem stołu obrotowego napędzanego silnikiem momentowym, pozwala wytaczać, frezować i wiercićz pięciu stron elementy o wysokości do 1250 mm i średnicy do 2500 mm oraz obrabiać je w pięciu osiach symultanicznie.

5-OSIOWE CENTRUM FREZUJĄCE I WYTACZARSKIE

Aby można było prowadzić obróbkę, zwłaszcza złożonych elementów, przy niewielkim udziale operatora, 5-osiowe centra frezarsko–wytaczarskie mogą być wyposażone w różne modułowe magazyny narzędzi montowane na zewnątrz, mogące pomieścić do 203 oprawek. W przypadku wydłużenia okresu pracy bez nadzoru centra Umill można dodatkowo wyposażyć w systemy wymiany palet.

Pozwala to użytkownikom wydajnie korzystać z bezobsługowych zmian i obrabiać ekonomicznie duże, skomplikowane elementy do produkcji korpusów i form, a także elementów konstrukcyjnych.

Jednocześnie użytkownicy mogą polegać na precyzyjnej obróbce, ponieważ dzięki analizie MES (metody elementów skończonych) kompaktowa, stalowy odlew podstawy maszyny charakteryzuje się wyjątkową stabilnością i sztywnością własną. Systemy pomiaru bezpośredniego we wszystkich osiach i kompensacja temperatury w osi Z zapewniają optymalną dokładność ścieżki.

Zintegrowane systemy pomiarowe i diagnostyczne stale monitorują całą kinematykę maszyny pod kątem drgań i zapobiegania kolizji. Zapewnia to ograniczoną do minimum ilość przestojów i maksymalną dyspozycyjność maszyny

5-osiowe centra frezujące i wytaczarskie zostały wyposażone w sterownik Heidenhain iTNC 640 CNC, przystosowany specjalnie do produkcji korpusów i form. W połączeniu z systemem CAD/CAM 3D – opracowanym przez Tebis – można za pomocą interfejsu graficznego szybko i niezawodnie programować procesy 3, 3 + 2 i 5-osiowe. Oprogramowanie zawiera maszynę wirtualną pozwalającą testować kolizje i optymalizować ścieżki narzędzi. Gwarantuje to maksymalną elastyczność i niezawodność procesu podczas produkcji poszczególnych części. Opcjonalnie dostępny sterownik CNC Sinumerik 840D oferuje porównywalne korzyści z powiązanymi modułami oprogramowania Shopmill i Shopturn.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)