Wpływ mikrogeometrii krawędzi skrawającej na kształtowanie powierzchni frezem kulistym

Kształtowanie powierzchni podczas obróbki skrawaniem jest wynikiem złożonego oddziaływania między krawędzią skrawającą i materiałem obrabianym, co sprawia, że rzeczywista topografia powierzchni różni się znacznie od teoretycznej.

➡ W artykule przedstawiono model takiej interakcji, pozwalający na wiarygodne przewidywanie topografii powierzchni frezowanej frezem kulistym.

Idealna powierzchnia frezowana może być zamodelowana jako wynik geometrycznego przecinania się nominalnej trajektorii krawędzi skrawającej z powierzchnią obrabianą. Pomija się przy tym niedoskonałości krawędzi, błędy jej ruchu oraz odkształcenia materiału obrabianego.

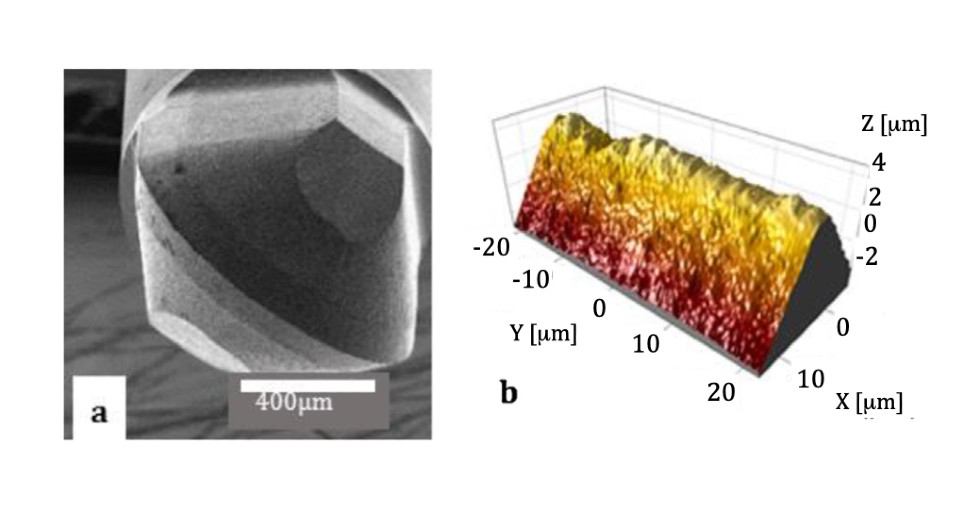

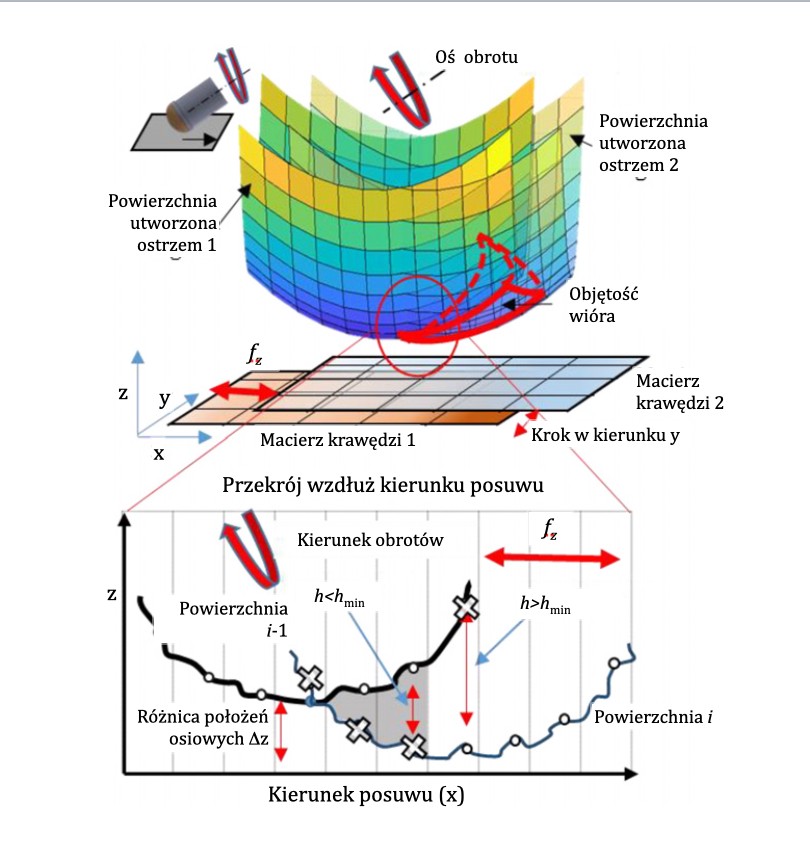

W mikroskali krawędź skrawająca nigdy nie jest doskonale ostra (rys. 1). Gdy chwilowa grubość warstwy skrawanej h jest mniejsza niż minimalna (h min), materiał nie jest usuwany, lecz odkształcany na powierzchni sprężyście lub plastycznie (rozmazywany) – rys. 2.

Rys. 1: Zdjęcie SEM frezu z cBN (a) i obraz krawędzi z mikroskopu konfokalnego (b)

Rys. 2: Reprezentacja 3D powierzchni obrobionej dwoma ostrzami (a) i przekrój powierzchni obrabianej (b)

Ponadto różne zużycie i błędy położenia kolejnych krawędzi skrawających w kierunku promieniowym razem z biciem frezu i wrzeciona oraz odkształcenia frezu generują błędy położenia osiowego krawędzi (Δz) i różne zaangażowanie krawędzi.

Zaproponowany model opiera się na zmierzonej geometrii krawędzi (rys. 1b) zaimportowanej do programu MatLab w postaci chmury punktów i użytej do stworzenia cyfrowej reprezentacji krawędzi dokładnie zlokalizowanych w trójwymiarowej przestrzeni. Każdy element obrobionej powierzchni jest generowany przez przejścia dwóch kolejnych ostrzy i odkładany wzdłuż toru narzędzia (rys. 2).

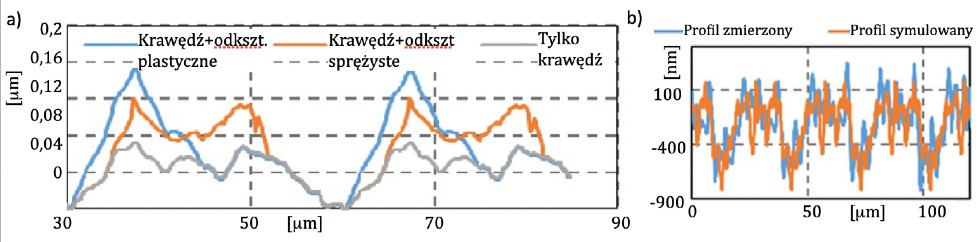

Położenia punktów krawędzi wzdłuż osi Z są porównywane – te oznaczone krzyżykami są odrzucane, a oznaczone kropkami definiują generowaną powierzchnię. Uwzględniane są ugięcia i odkształcenia plastyczne przy h < h min – na rys. 3 porównano profile powierzchni frezowanej z osobnym uwzględnieniem odkształceń plastycznych, sprężystych i wynikających z geometrii krawędzi.

Rys. 3: Porównanie profili powierzchni frezowanej z uwzględnieniem odkształceń plastycznych, sprężystych i wynikających z samej geometrii krawędzi

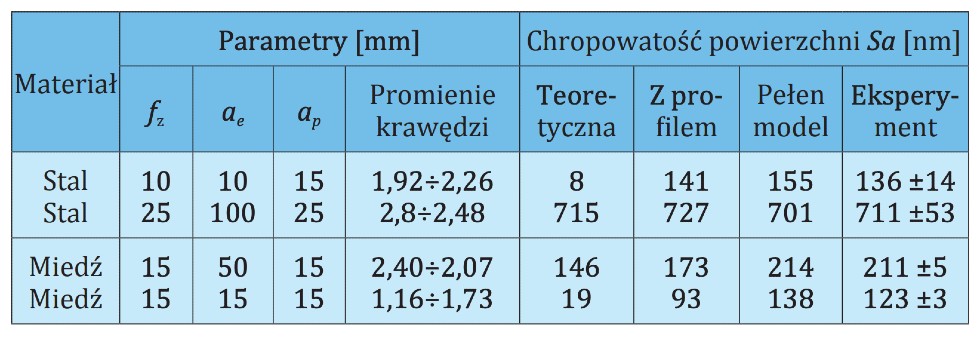

➡ Weryfikację modelu przeprowadzono podczas frezowania stali i miedzi, a przykładowe wyniki przedstawiono w tablicy.

LITERATURA

Biondani F.G., Bissacco G. G. “Effect of cutting edge micro geometry on surface generation in ball end milling”. CIRP Annals – Manufacturing Technology. 68 (2019): 571–574, https://doi.org/

10.1016/j.cirp.2019.04.017.

Artykuł pierwotnie ukazał się na łamach czasopisma naukowo technicznego MECHANIK

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)