Galwanoplastyka: znana technologia na nowe potrzeby

W ostatnich latach tempo miniaturyzacji komponentów wytwarzanych w sektorach związanych z systemami mikroelektromechanicznymi i nanoelektronicznymi osiągnęło niespotykany dotąd poziom. Dla sprawnego rozwoju obszarów, takich jak biomechanika, transplantologia, sektor kosmiczny czy choćby branża pojazdów autonomicznych nigdy dotąd zmniejszanie masy i zwiększanie wytrzymałości elementów składowych nie było tak istotne. Co więcej, wykorzystanie standardowych i znanych materiałów oraz dotychczasowych metod obróbki doprowadziło nas w wielu przypadkach do granicy możliwości technologicznych. W związku z powyższym istotną rolę zaczynają odgrywać nowe materiały, najczęściej kompozyty, w których dobór substancji składowych może wpłynąć na właściwości fizykochemiczne ostatecznego wyrobu oraz nowe metody tworzenia i obrabiania materiałów.

Najbardziej pożądanymi właściwościami wyrobów w sektorach nowoczesnych są, wspomniana już, niska masa, ale też wysoka przewodności elektryczna czy choćby minimalny współczynnik liniowego rozszerzania ścianek produktów. Powyższe stawia przed firmami badawczymi i technologicznymi szereg wyzwań, którym trzeba podołać nierzadko tworząc zupełnie nowe technologie lub wykorzystując już te istniejące, ale w zupełnie niespotykany dotąd sposób.

Poniższy artykuł przestawia ogólny opis przebiegu i potencjalne zastosowania dla procesu tworzenia elementów poprzez elektrolityczne osadzanie materiału na wcześniej przygotowanych matrycach.

Elektroformowanie lub galwanoplastyka – bo to o nim mowa – nie jest ideą nową, natomiast jego współczesne zastosowania pozwalają mierzyć się z wieloma wyzwaniami, które sygnalizowaliśmy powyżej. Wieloletnie doświadczenie zespołu oraz unikatowy know-how wypracowany na przestrzeni lat pozwolił opracować unikatowy proces tworzenia elementów o ekstremalnie małych wymiarach, bardzo wysokiej dokładności i kontrolowanych parametrach fizykochemicznych. Po więcej szczegółów zapraszamy do dalszej części artykułu.

Opis technologii

Elektroformowanie należy do branży nanotechnologii i pozwala na kontrolowany wzrost wielowarstwowych struktur metalicznych i nanokompozytów metalowęglowych, które mogą mieć (w zależności od woli projektujących) właściwości fizykochemiczne różniące się od znanych standardowych stopów i metali. Dotychczas nasz zespół tworzył galwanoplastycznie produkty z wykorzystaniem metali takich jak: Au, Ag, Pd, Cu, Ni, Cr, Ti, Fe lub z ich stopów oraz z wykorzystaniem alotropowych odmian węgla.

Wyjątkowość opisywanej technologii polega na możliwości bardzo dokładnej kontroli kształtu i struktury warstwowej powstających elementów. Pozwala to m.in. osiągać niezwykłe parametry tworzonej powierzchni i strukturę pozbawioną wewnętrznych naprężeń, ubytków i defektów. Co istotne, mimo możliwości tworzenia elementów składających się z różnych metali, nie należy rozpatrywać tych materiałów jako stopów, gdyż struktura warstwowa, osiągnięta dzięki elektroformowaniu, jest istotnie inna od struktury stopu metali. Kompozytowa (warstwowa) budowa oraz sposób jej uzyskania (innymi słowy sposób nakładania kolejnych warstw) wprost wpływa na właściwości fizykochemiczne ostatecznego elementu.

Co najbardziej interesujące, mogą być one dalece odmienne od właściwości poszczególnych surowców składowych, a także o właściwości produktów wytworzonych w standardowym procesie metalurgicznym lub galwanicznym.

Galwanoplastyka umożliwia wytwarzanie części, urządzeń i systemów o parametrach nieosiągalnych przy użyciu innych znanych technologii. Co więcej, daje także możliwość rozwiązania lub obejścia szeregu problemów, przed którymi stoją inżynierowie i konstruktorzy, zajmujący się systemami telekomunikacyjnymi 5G, systemami dla lotnictwa i przemysłu kosmicznego czy też systemami w obszarze energetyki i medycyny

Wyjątkowe możliwości technologii dają też nadzieję na rozwinięcie nowych gałęzi przemysłu związanych z produkcją układów elektronicznych i optycznych. Poniżej przedstawiamy szereg właściwości galwanoplastyki i jej przewag nad innymi technologiami.

- Panowanie nad właściwościami fizykochemicznymi wytwarzanych elementów jest jedną z głównych przewag galwanoplastyki. Efekt ten możliwy jest przede wszystkim dzięki możliwości precyzyjnego i uporządkowanego „wzrastania” siatki krystalograficznej metali oraz wkomponowania w nią innych nanocząstek, takich jak alotropowe odmiany węgla (z dokładnością rzędu 10 nm).

- Ograniczenia dotyczące ogólnych wymiarów wytwarzanych elementów są określone właściwie przez wymiary zastosowanej komory reakcyjnej.

- Odporność chemiczna wyprodukowanych elementów w agresywnym środowisku (mokre opary chloru, fluoru itp.) przewyższa odporność metali osadzonych podczas galwanizacji prawie 10 razy.

- Twardość kompozytu stworzonego galwanoplastycznie osiąga poziom 20-50 w skali Rockwella, co jest porównywalne z najlepszymi stopami. Twardość warstwy powierzchniowej o grubości do 100 μm osiąga wartości graniczne właściwe dla pojedynczych kryształów. Dla porównania, wszystkie obecnie znane procesy addytywne tworzenia elementów metalowych dają twardość metali nie wyższą niż 5-10 jednostek w skali Rockwella.

- Tworzone struktury projektowane są komputerowo, co zapewnia ciągłość procesu projektowania i wytwarzania oraz umożliwia osiągnięcie niezwykłej dokładności wytwarzania skomplikowanych kształtów oraz powierzchni wewnętrznych i zewnętrznych z zaprojektowanym przestrzennym rozmieszczeniem składników chemicznych materiału.

- Możliwość „zaprogramowania” składu chemicznego i rozmieszczenia atomów oraz warstw nanocząstek węgla pozwala skutecznie radzić sobie ze zjawiskami zmęczenia metali, a możliwość wprowadzenia atomów niektórych metali ziem rzadkich pozwala uzyskać także wysokie parametry wytrzymałościowe.

Połączenie wszystkich opisanych przewag elektroformowania pozwala stworzyć materiały i produkty, których jakość i parametry znacznie przewyższają swoje odpowiedniki wytworzone innymi sposobami, co z kolei potwierdzone zostało badaniami naukowymi.

Dodatkową zaletą samego procesu galwanoplastyki (niezwiązaną bezpośrednio z wytwarzanym produktem) jest wykorzystywanie w produkcji matryc wielokrotnego użytku. Dzięki temu podejściu za pomocą jednego modelu można wykonać na masową skalę prawie nieograniczoną liczbę tanich, jednakowych produktów. Zachowywana jest przy tym wysoka powtarzalność, gdzie każdy z elementów zachowuje jednakowo wysokie parametry jakościowe włącznie z dokładnością struktury powierzchni.

Produkty z metalową optyką, takie jak metalowe, płaskie i zakrzywione zwierciadła o złożonej topologii powierzchni, soczewki, pryzmaty, siatki dyfrakcyjne, elementy, które wymagają wyjątkowo kosztownego i precyzyjnego sprzętu obróbczego oraz długiego czasu produkcji i dużych nakładów pracy fizycznej, mogą być tworzone i replikowane w wymaganej ilości w stosunkowo niskim czasie i kosztach.

Warto też podkreślić, iż proponowana technologia pozwala na znaczne zmniejszenie kosztów procesu produkcji elementów, które w dotychczasowych metodach, w związku z niezwykle wysokimi wymaganiami dokładności, wytwarzane są manualnie z wykorzystaniem wyjątkowo kosztownego w użyciu sprzętu. Zastąpienie procesu manualnego powtarzalnym procesem elektroformowania nie tylko zmniejsza koszty, ale zwiększa powtarzalność produktu. Dobrym przykładem jest tu kształtowanie tytanu, który jest znany z tego, że jest niezwykle niewdzięczny w obróbce. Zastosowanie procesu addytywnego w produkcji tytanowych elementów zupełnie niweluje wspomniane problemy produkcji.

Obszary zastosowania galwanoplastyki

Główne potencjalne kierunki zastosowania galwanoplastyki zidentyfikowano w obszarach elektroniki mikrofalowej, w tym terahercowej, optyki, elektroniki kwantowej, przemysłu kosmicznego i energetycznego.

Szczególnie ważnym praktycznym zastosowaniem może być wytwarzanie precyzyjnych elementów optyki metalowej, odbłyśników laserowych i autokolimatorów, np. do produkcji systemów nawigacji kosmicznej.

Innym przykładem praktycznego wykorzystania szczególnego poziomu dokładności odwzorowania uzyskiwanej przez galwanoplastykę jest zastosowanie znacznika hololograficznego. Układ taki, dzięki niezwykłej dokładności wytworzenia i braku przypadkowych defektów powierzchni, gwarantuje bardzo wysoką jakość „flary holograficznej”. Elementy zawierają ukryte znaczniki, których „rozbłysk” jednoznacznie identyfikuje daną serię elementu. Jeżeli hologramy tworzone są na podstawie nieidealnego oryginału, to kopia będzie całkowicie identyczna z oryginałem włącznie ze wszystkimi przypadkowymi defektami.

Taka powtarzalna losowość radykalnie zwiększa ochronne funkcje hologramów przy wysokim obiegu produktu końcowego. Tak wyprodukowany znacznik przewyższa najwyższe standardy bezpieczeństwa przy zachowaniu niskiego kosztu produkcji. Zastosowanie takich hologramów może znacznie wpłynąć na stopień bezpieczeństwa w obrocie towarów, papierów wartościowych, banknotów itp.

Kolejnym przykładem wykorzystania galwanoplastyki jest produkcja szczególnie złożonych matryc i form wykorzystywanych w produkcji elementów z tworzyw sztucznych. Matryca może być wykorzystywana do produkcji płyt kompaktowych, reflektorów samochodowych. Czas jej wytworzenia liczymy w dniach, a nie jak dotychczas w tygodniach lub miesiącach.

Technologia może być również wykorzystana do produkcji unikalnych wszczepialnych bioprotez i implantów wysokiej jakości i wysokiego stopnia powinowactwa do tkanek organicznych organizmu. Efekt taki osiąga się dzięki wprowadzeniu do warstwy powierzchni atomów węgla i innych pierwiastków.

Elektroformowanie pozwala też osiągnąć niespotykane efekty w procesie produkcji siatek dyfrakcyjnych operujących w zakresie optycznym i submilimetrowym. Dotychczasowe metody ich wytwarzania są czaso i koszto chłonne, co więcej praktycznie niemożliwe jest wykonanie dwóch identycznych siatek dyfrakcyjnych. Prawdopodobieństwo stworzenia takich samych siatek nie przekracza 1×10-7. Galwanoplastyka pozwala też tworzyć systemy hybrydowe, składające się ze wzajemnie zintegrowanych elementów hologramów, siatek dyfrakcyjnych, elementów rezonansowych i optycznych

Na długiej liście elementów możliwych do produkcji są również zintegrowane systemy mikrofalowe, anteny paraboliczne i tubowe, reflektory laserowe, elementy optyki metalowej i technologii światłowodowej, absorbery mikrofalowe, piankowe metale, elementy lamp próżniowych pracujące w zakresie UHF i THz, autokolimatory i wiele innych.

Zastosowania elektroformowania w produkcji implantów biologicznych

Współczesny rozwój medycyny przybliżył nas do powszechnego zastosowania implantów biologicznych, które pozwalają zastępować zniszczone tkanki oraz tworzyć wszczepialne elementy łączące się z mechanicznymi, elektronicznymi lub komputerowymi systemami zewnętrznymi.

Wytwarzanie elementów w tym zastosowaniu wymaga złożonego składu, biologicznie obojętnego materiału, a także dedykowanej, dokładnie odtworzonej topologii powierzchni implantu, jego kształtu i struktury.

Niektóre zastosowania ortopedyczne wymagają metalowej, porowatej struktury ze zintegrowanymi włóknami polimerowymi, co pozwala organizmowi na rozpoczęcie procesu osteosyntezy i sprzęgania z materiałem implantacyjnym samej kości, a tym samym na integrację ze ścięgnami, mięśniami i innymi tkankami.

Biorąc pod uwagę, że każdy organizm ma swoje indywidualne różnice w strukturze kości, wymagane jest tworzenie implantu o ściśle określonym kształcie. Galwanoplastyka, która pozwala tworzyć produkty o dowolnej, bardzo złożonej strukturze, staje się niezastąpiona w tego typu rozwiązaniach.

Ponadto proces pozwala na wprowadzenie atomów dowolnego materiału, w tym niemetali, na przykład węgla, do struktury produktu. Implant z osadzonymi atomami węgla ma zwiększone powinowactwo do tkanek ciała i zmniejsza ryzyko odrzucenia i tworzenia się skrzepów krwi na jego powierzchni.

Dokładność na poziomie 10nm pozwala na szerokie stosowanie elektroformowania także w stomatologii, chirurgii plastycznej, ortopedii, chirurgii ogólnej, w protetyce i tworzeniu sztucznie kontrolowanych kończyn.

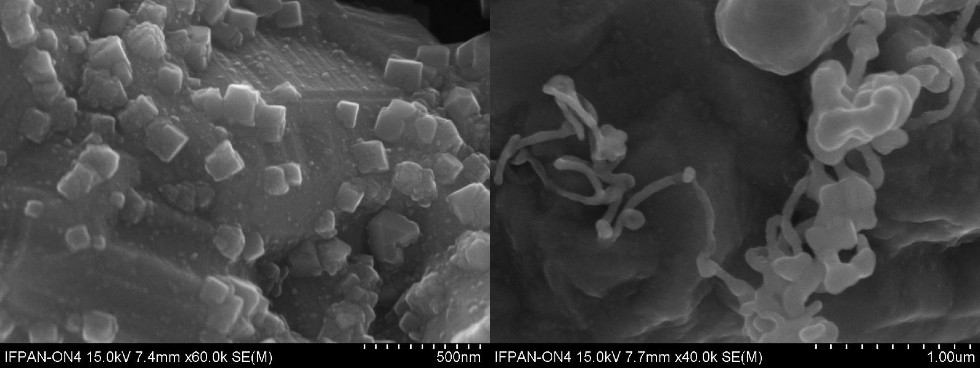

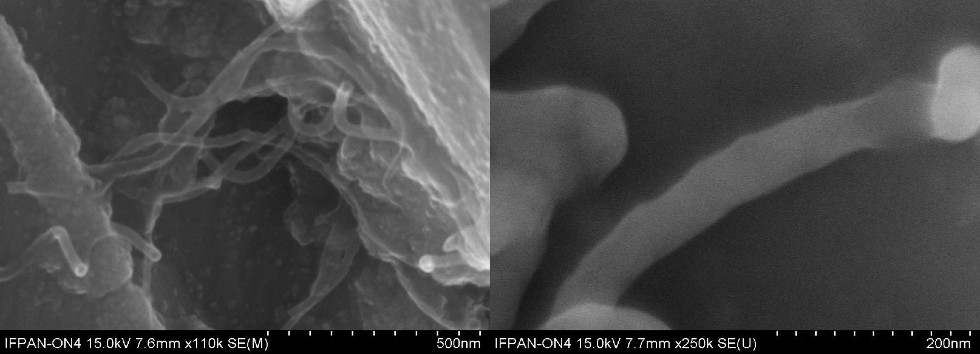

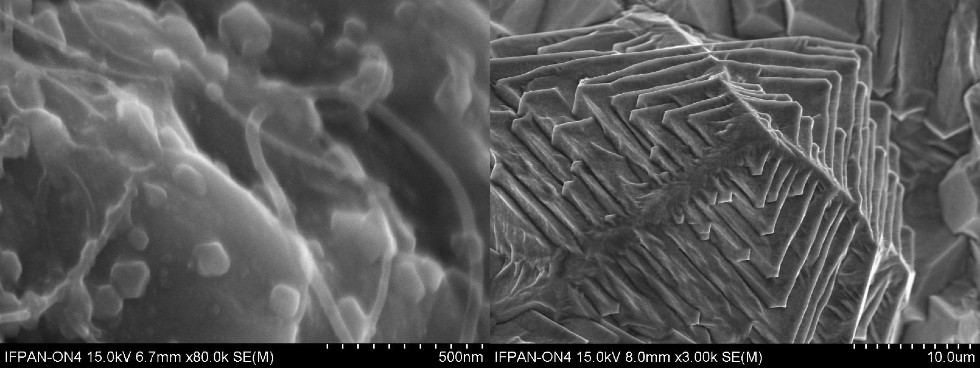

Przykłady nanokompozytów metal – węgiel uzyskanych za pomocą elektroformowania.

Rysunek 1, 2 – Nanokompozyt miedziowo-węglowy

Rysunek 3, 4 – Nikiel – nanokompozyt węglowy

Rysunek 5, 6 – Nanokompozyt nikiel – miedź – węgiel

Antena stożkowa pokryta złotem na zakres częstotliwości 170–260 GHz

Generator na diodzie Gunna połączony z dwukaskadowym wzmacniaczem na diodzie IMPATT, zawierający cztery trójramienne cyrkulatory w kształcie litery T

Generator mikrofalowo zintegorowany z anteną na 42 GHz + matryca / Falowód mikrofalowy na 140 GHz

Generator na diodzie Gunna na 42 GHz

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)