Zarządzanie parkiem maszynowym w dobie kryzysu (TPM)

Sytuacja, z którą mamy dzisiaj do czynienia na świecie w wielu firmach spowoduje zmiany w planach inwestycyjnych dotyczących parku maszynowego. Już dzisiaj firmy rezygnują z nowych inwestycji związanych z odnowieniem parku maszynowego a przecież stare urządzenia muszą produkować i najlepiej jeszcze bardziej efektywnie. W tym miejscu przychodzi nam z pomocą jedno z narzędzi koncepcji lean management – TPM (Total Productive Maintenance). Dobrze wdrożone może nam wydłużyć okres eksploatacji maszyn bez wzrostu kosztów, a poprzez zmniejszenie awarii zwiększyć efektywność.

TPM ma na celu zapobieganie występowania problemów z maszynami, a nie ich rozwiązywanie.

W kulturze lean poszczególne komórki produkcyjne systematycznie oceniają efektywność i gotowość maszyn z punktu widzenia wymagań procesu. Działy utrzymania ruchu w pełni współpracują z poszczególnymi komórkami produkcyjnymi, które przejmują odpowiedzialność za utrzymanie sprawności maszyny.

Efektem tego jest obserwowany w przedsiębiorstwach zarządzanych zgodnie z kulturą lean wskaźnik OEE (Overall Equipment Effectiveness, Całkowita Efektywność Wyposażenia) powyżej 80%.

Przykładowa interpretacja współczynnika OEE

OEE na poziomie 10 % oznacza marnotrawstwo w wykorzystaniu urządzenia w 90%. Efektem jest dłuższy czas realizacji zadań i wzrost kosztów produkcji, gdyż na tak niską wartość współczynnika OEE wpływają przestoje oraz awarie.

Z mojego doświadczenia w wielu firmach o bardzo dobrze rozwiniętej kulturze Lean i systemie konserwacji i przeglądów opartej na autonomicznym utrzymaniu ruchu maszyny mogą pracować nawet po 50 lat a ich efektywność jest nadal poprawiana. TPM to także poprawa jakości produkowanych wyrobów (zmniejszenie odpadów), większe bezpieczeństwo pracy.

Dzisiaj nie ma potrzeby wydawać pieniędzy na inwestycje w nowe urządzenia, wystarczy zainwestować w park maszynowy, który posiada firma. TPM to narzędzie, które jest niezbędne w tak trudnych czasach a dobrze wdrożone pozwala zaoszczędzić mnóstwo czasu i pieniędzy związanych z utrzymaniem parku maszynowego. Zainwestuj w TPM – to narzędzie jest tańsze niż inwestycja w nowe urządzenia.

Będąc menagerem operacyjnym odpowiedzialnym za produkcję w międzynarodowej firmie kosmetycznej miałem okazje uczestniczyć w projekcie wdrożenia Autonomicznego Utrzymania Ruchu (Autonomus Maintenance) na liniach produkcyjnych.

Wdrożenie zostało podzielone na fazy:

Faza początkowa

Wdrożenie 5S

Metodologia 5S ma na celu stworzenia i utrzymywania dobrze zorganizowanego, czystego, wysoko wydajnego i wysokiej jakości stanowiska pracy.

Faza pierwsza – wdrożenie kroków 1-3

Autonomus Maintenance

Faza pierwsza programu składa się z kroków 1, 2 i 3. Faza ta skupia się na ustanowieniu standardów czyszczenia i smarowania. Zadania realizowane w tej fazie to różne czynności mające na celu przywrócenie urządzeń do jak najlepszego stanu operacyjnego. Najważniejsze aktywności to:

Krok 1: Czyszczenie początkowe

Krok 2: Eliminacja źródeł zanieczyszczeń i przestrzeni trudnodostępnych

Krok 3: Wyznaczenie standardów czyszczenia i smarowania

Faza druga – wdrożenie kroków 4-5

Autonomus Maintenance

Krok 4: Wdrożenie bieżącego przeglądu ogólnego (inspekcji)

Krok 5: Stworzenie standardów autonomicznego utrzymania ruchu (inspekcji autonomicznej)

Druga faza składa się z kroków 4 i 5. Krok 4 ma na celu osiągnięcie dużego spadku awarii i mikroprzestojów poprzez podniesienie wiedzy i umiejętności mechaników i operatorów poprzez przeszkolenie oraz prowadzenie inspekcji i przeglądów ze zrozumieniem ich celów.

Krok 5 ma na celu zorganizowanie uporządkowanego środowiska pracy, w którym każde odchylenie od normy lub optimum jest zauważane natychmiast. W kroku 5 standardy czyszczenia, smarowania i inspekcji są połączone w standardy autonomicznego utrzymania ruchu.

Faza trzecia – wdrożenie kroku 6

Zapewnienie jakości

Dwie pierwsze fazy skupiają się na osiągnięciu celu Zero Awarii, trzecia natomiast celuje w Zero Wad. Jakość produktu zapewniona jest przez stworzenie niezawodnych procesów, które zapobiegają przejściu produktu uszkodzonego w danym etapie produkcji do etapu następnego. Jednocześnie prace nad zapobieganiem uszkadzania produktów trwają nieustannie.

Krok 6.1: Wdrożenie czynności zapobiegających przejściu produktu uszkodzonego w danym etapie produkcji do etapu następnego

Krok 6.2: Wdrożenie czynności zapobiegających wyprodukowaniu uszkodzonego produktu

Krok 6.3: Wdrożenie czynności utrzymujących warunki zapewnienia jakości wypracowane w krokach 6.1 i 6.2

Faza końcowa – wdrożenie kroku 7

Autonomiczne zarządzanie

W tej finałowej fazie, która na stałe wchodzi w zakres pracy wszystkich pracowników firmy, mechanicy i operatorzy prowadzą bieżące autonomiczne utrzymanie ruchu oraz przestrzegają wypracowanych przez siebie standardów.

Projekt ten realizowany był przez zespół projektowy składający się z: Managera Operacyjnego, Lidera LM, Specjalistów UR, Specjalisty BHP, Planistów, Operatorów i Specjalistów jakości.

Projekt zakładał ramy czasowe dla 8 linii produkcyjnych:

Faza początkowa – wdrożenie 5S 2 miesiące

Faza pierwsza – wdrożenie kroków 1-3 Autonomus Maintenance 1 rok

Faza druga – wdrożenie kroków 4-5 Autonomus Maintenance 0,5 roku

Faza trzecia – wdrożenie kroku 6 Autonomus Maintenance 0,5 roku

Faza końcowa – wdrożenie kroku 7 Autonomus Maintenance działanie bieżące

Krytyczne czynniki sukcesu projektu:

- Zaangażowanie wszystkich brygadzistów w prowadzenie projektu

- Zaangażowanie wszystkich pracowników linii w prace projektowe

- Odpowiedni przepływ informacji pomiędzy TPM Office a zespołem projektowym, pomiędzy zmianami oraz wewnątrz danej zmiany

Pierwsze efekty wdrożenia można było zaobserwować już po roku od rozpoczęcia wdrożenia. Efektem był wzrost współczynnika efektywności OEE (zmniejszenie ilości awarii i mikro przestojów) oraz poprawa jakości produkcji (zmniejszenie odpadów).

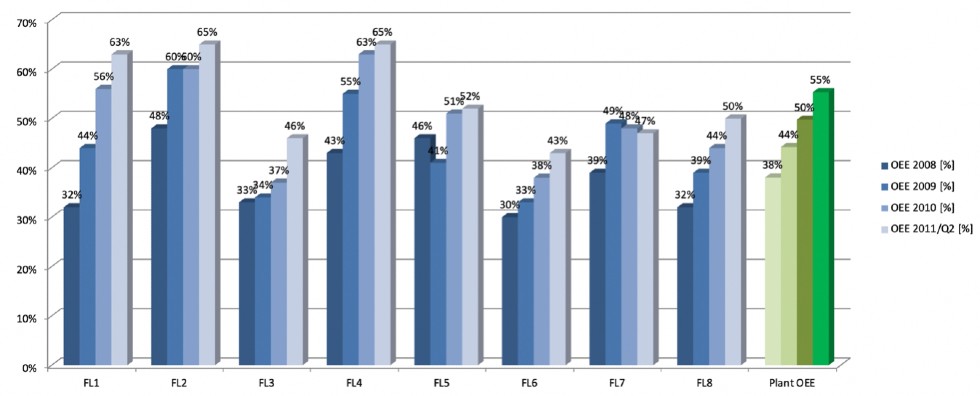

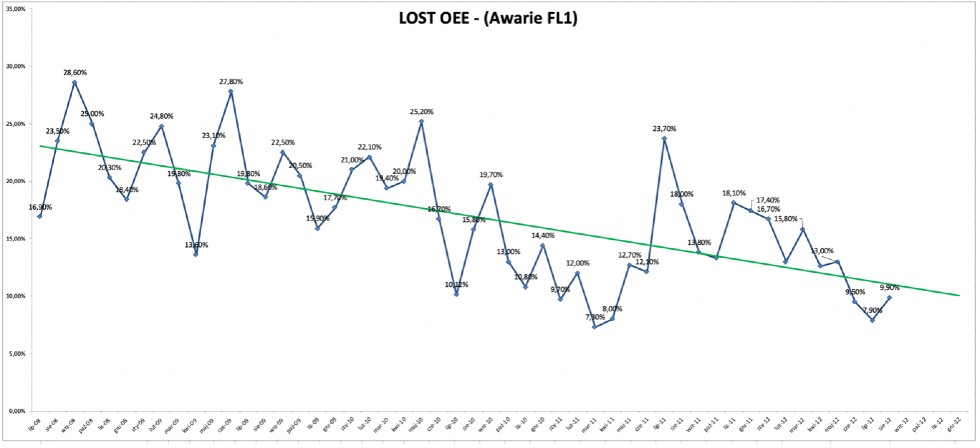

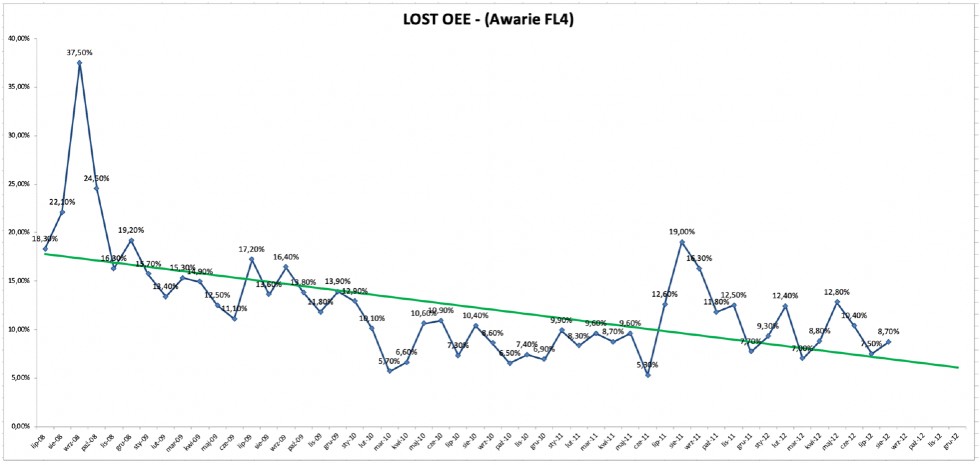

Efektem dobrego wdrożenia były wyniki – poniżej graficzne przedstawienie wzrostu OEE i spadku awarii dla dwóch linii w trakcie wdrożenia i po wdrożeniu TPM AM.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)