System konserwacji zapobiegawczej urządzeń produkcyjnych “T-card” – jako element TPM

Lean Manufacturing „Szczupła (Odchudzona) Produkcja” jest filozofią zarządzania, polegającą na nieustannym eliminowaniu marnotrawstwa – czasu, materiału, siły roboczej, energii – rozumianego jako wszelkie czynności, procesy czy inwestycje nie dodające wartości do produktu z punktu widzenia klienta.

Podczas wdrażania Lean Manufacturing należy pamiętać, iż proponowane rozwiązania będą funkcjonowały pod warunkiem ich akceptacji przez wszystkich zainteresowanych: od zarządu poprzez kierownictwo średniego szczebla zarządzania po pracowników produkcyjnych.

Lean Manufacturing osiąga się nie poprzez redukcję w zatrudnieniu czy zwiększanie obciążenia pracą, lecz dzięki zaangażowaniu wszystkich pracowników w proces doskonalenia systemu. To proces oparty przede wszystkim na zdrowym rozsądku.

Jakie korzyści ze sobą niesie Lean Manufacturing?

Przede wszystkim korzyści ekonomiczne związane z redukcją kosztów. Korzyści przejawiają się we wzroście produktywności, spadku zapotrzebowania na powierzchnię, zmniejszenia się ilość zapasu produkcji w toku, we wzroście jakości produkowanych wyrobów, zmniejszenia czasu realizacji zamówień i zwiększeniu się komfortu i bezpieczeństwa pracy.

Proces zakłada włączanie coraz większej grupy osób w prace zespołowe oraz rozwiązywanie problemów przedsiębiorstwa, a więc wymusza zmiany również w kulturze organizacyjnej i w codziennym podejściu do pracy. Wszystko zgodnie z zasadą: „NIE PRACUJ CIĘŻKO – PRACUJ GŁOWĄ”.

Przykładem marnotrawstwa, spowolnienia w procesie produkcji są: nadprodukcja, czekanie, chodzenie – zbyteczne ruchy, niezaplanowane postoje maszyn lub linii produkcyjnych, zapasy ponad minimalny stan, nadmierny transport produktów, niewłaściwe metody wytwarzania, braki, zła produkcja, przezbrojenia, mycia. Musimy mieć jednak świadomość, że niektórych tych czynników nie można całkowicie zlikwidować, muszą one być zoptymalizowane.

Ważnym obszarem przy wdrażaniu Lean Manufacturing jest utrzymanie ruchu, ale nie w formie: jak działa to zostaw w spokoju, najważniejszy jest plan produkcji, gaszenie pożarów-naprawy tylko w tedy kiedy urządzenie ulegnie uszkodzeniu, konserwacje i przeglądy nie wykonywane z powodu braku czasu, części lub chęci, lecz podejście TPM (Total Productive Maintenance) czyli praca w zespołach nad usuwaniem strat, prewencja, przeglądy, konserwacje, modyfikacja maszyn, dokumentacja i analiza danych, usuwanie źródeł awarii.

TPM jako jedno z narzędzi techniki zarządzania Lean Manufacturing, którego celem jest zapewnienie maksymalnej dostępności krytycznych urządzeń poprzez ograniczenie sześciu wielkich strat:

- Awaria – utrata funkcji maszyny, która wymaga naprawy.

- Przezbrojenie i regulacja – zmiana formatu lub warunków produkcji.

- Mikro-przestoje i bieg jałowy – krótkie zatrzymania maszyny nie spowodowane awarią, blokady, zacięcia, itp.

- Zmniejszenie prędkości maszyny (redukcja prędkości) – odchyłki od maksymalnej prędkości.

- Wady jakościowe i naprawy błędów – produkcja wyrobów, które nie spełniają wymogów klienta.

- Rozruch produkcji („ramp-up”) – czas i straty materiałowe przy rozpoczęciu produkcji.

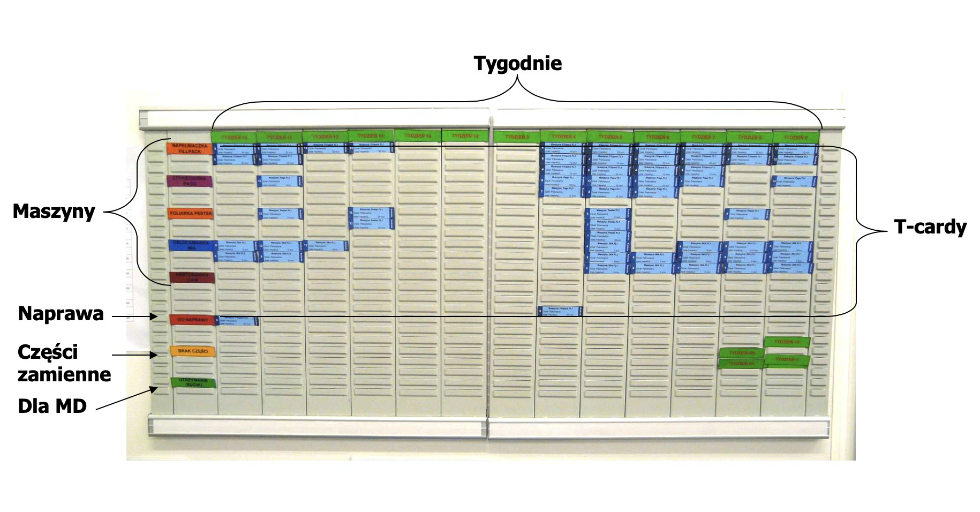

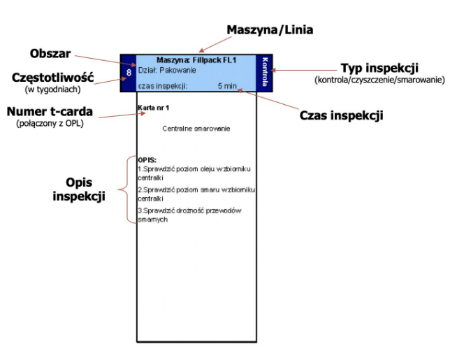

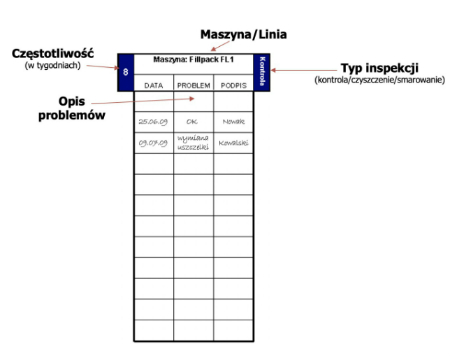

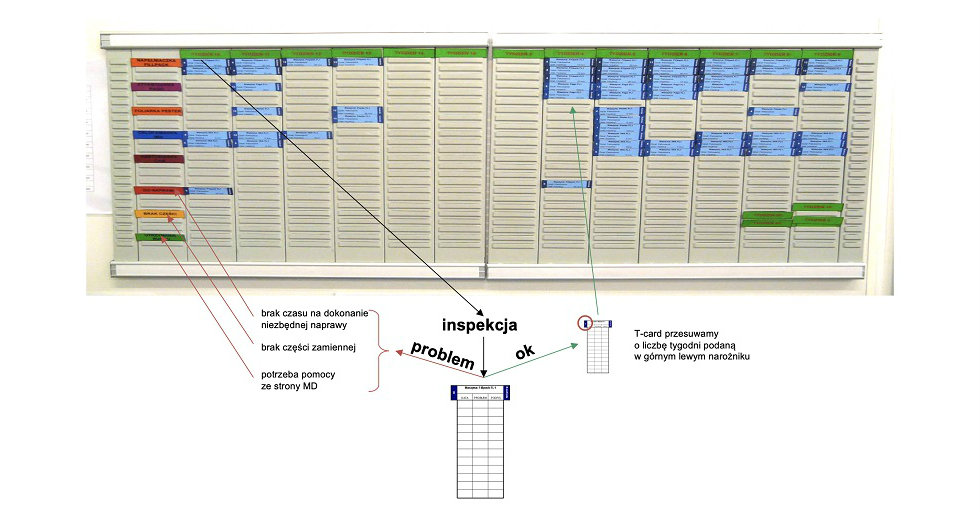

Bardzo prostym i tanim narzędziem, które ograniczy nam straty w większości związane z awariami i mikro-przestojami jest system T-card. System składa się z tablicy (rys. 1) przypisanej do linii podzielonej na maszyny lub maszyny podzielonej na podzespoły, tygodnie i karty (rys. 2a, 2b) w formie litery „T”, które zawierają informacje na temat inspekcji jaką należy wykonać przy danym urządzeniu (inspekcja może dotyczyć konserwacji, przeglądu lub smarowania) i potwierdzeniem wykonania na odwrocie.

Rys.1

Rys. 2a

Rys. 2b

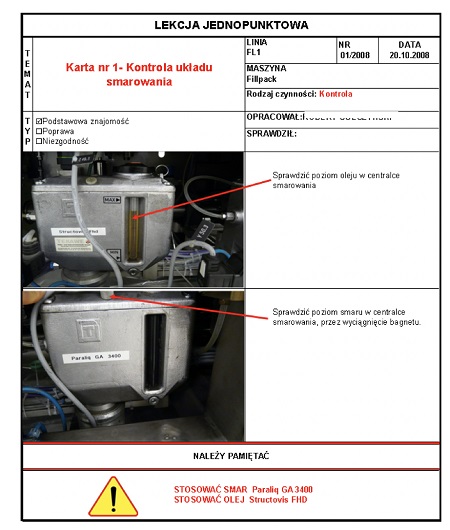

Każdemu T-cardowi przyporządkowana jest instrukcja/opis dokonywania inspekcji zwana lekcją jednopunktową (rys. 3). Oznaczona jest ona dokładnie tym samym numerem, co T-card, którego dotyczy. Tematem takiej lekcji powinno być pojedyncze zagadnienie, rozpisane na kartce z zachowaniem zasady, że co najmniej 80% stanowią rysunki, a tekst mniej niż 20 %.

Lekcje jednopunktowe informują o dokładnym miejscu oraz sposobie w jaki należy wykonywać przegląd, konserwację lub smarowanie, na co należy zwrócić szczególną uwagę lub np. jakich środków do smarowania używać. Lekcja jednopunktowa jest przydatna również przy szkoleniu nowych pracowników.

Rys. 3

Tak przygotowany system powinien się znajdować jak najbliżej linii lub maszyny produkcyjnej której dotyczy. Realizacja inspekcji powinna się odbywać zgodnie z wyznaczoną częstotliwością (rys. 4).

Rys. 4

Na co zwrócić uwagę przy przygotowywaniu systemu T-Card i podczas jego działania

- Przygotowanie T-cardów powinno się odbywać na podstawie zaleceń producenta urządzeń, doświadczenia służb utrzymania ruchu i obsługi urządzeń (najlepiej przez osoby, które te inspekcje będą wykonywać)

- Ilość T–cardów i czas potrzebny na realizację powinien być dostosowany do zasobów które posiadamy

- System musi być poddawany audytom – w początkowej fazie wdrożenia co tydzień z biegiem czasu może być wydłużony do 1-3 miesięcy

- Poszczególne T-cardy muszą być weryfikowane usuwane lub dodawane nowe w obszarach, gdzie pojawiają się problemy

System ten jest na tyle skuteczny i prosty do obsługi przez pracowników produkcyjnych, że w wielu przypadkach może zastąpić lub być uzupełnieniem dla systemów komputerowych. Niezmiernie ważny jest też aspekt wizualny tzn. w prosty sposób można zweryfikować stopień realizacji i terminowość inspekcji będąc w pobliżu linii produkcyjnej.

Tak skonstruowany i dobrze audytowany system może nam przynieść wzrost efektywności OEE (Overall Equipment Effectiveness) nawet do kilku procent.

Pamiętajmy jednak, że w przypadku implementacji narzędzi Lean Manufacturing oczekiwanie na rezultaty może trwać nawet rok. Mimo że na początku wdrażanie Lean Manufacturing wiąże się z inwestycjami związanymi z edukacją pracowników, przeznaczeniem czasu na pracę w zespołach itd., wymierne efekty po kilku latach zawsze przewyższą poniesione początkowe koszty.

Trzeba pamiętać, że Lean Manufacturing jest filozofią zarządzania, która wymaga ciągłego usprawniania i nigdy się nie kończy.

| Adam Baśkiewicz / AB Lean Concept Absolwent Politechniki Poznańskiej Wydziału Budowy Maszyn i Zarządzania. W branży FMCG przeszło 25 lat. Karierę zawodową zaczynał w firmie Fabryka Kosmetyków Pollena-Lechia SA. W latach 1998-2008 w firmie Beiersdorf-Lechia SA zajmował się m.in., planowaniem kosztów remontów i części zamiennych w Dziale Utrzymania Ruchu, następnie jako Proces Technology Leader zarządzał procesem pakowania i projektami inwestycyjnymi związanymi z wprowadzaniem nowych wyrobów na liniach produkcyjnych. Od roku 2009 zajmując stanowisko Menagera Operacyjnego w Beiersdorf Manufacturing Poznań Sp. z o.o. producenta między innymi kosmetyków NIVEA i Eucerin rozpoczął wdrażanie systemu Lean Manufacturing jako pierwszy zakład w koncernie Beiersdorf AG. W 2012 został dyrektorem zakładu w Obornikach Wielkopolskich i był również odpowiedzialny za wdrożenie Lean Manufacturing w Grupie CEDC, produkującej m.in. takie marki jak Bols, Soplica, Absolwent i Żubrówka. W 2014 roku rozpoczął pracę jako Lean Manufacturing Manager w firmie Wrigley Poland i był odpowiedzialny za koordynację procesu Lean w fabryce w Poznaniu oraz trenerem „Problem solving” i „FMOS – Factory Mars Operations System” – MARS University w Europie. Swoje doświadczenie w zakresie Lean zdobywał w Stanach Zjednoczonych i Europie współpracując i szkoląc się w firmach Solving Efeso, Coriolis Limited. Następnie swoją karierę kontynuował jako Dyrektor Generalny Grupy Foliarex sp. z o.o. W 2017 roku jeden z zakładów grupy Foliarex został nagrodzony „Diamentem Forbesa” (ranking najszybciej rozwijających się firm w Polsce). Obecnie właściciel firmy AB Lean Concept – szkolenia i doradztwo, kierownik studiów podyplomowych Lean Management na Wyższej Szkole Zarządzania i Bankowości w Poznaniu oraz konsultant Kaizen Institute Poland. Jako wykładowca z tematyki Lean współpracujący z: Katedrą Zarządzania i Inżynierii Produkcji na Politechnice Poznańskiej, Wyższą Szkołą Bankową w Poznaniu. Pracował jako konsultant i trener dla kilkunastu zakładów, m. in.: Grupa Azoty, Primavera, VW, Stora Enso Poland SA, Doellken, NGK Ceramics, TRW, Donako, LEK SA, INEA, Toyota Poland, Biedronka. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)