Cyfrowa optymalizacja procesów w utrzymaniu ruchu

Jak wiadomo ciągłość produkcji zapewniają szybie i bezawaryjne procesy, skoordynowana praca zespołu i szybki oraz stabilny przepływ informacji. Czy jest jednak sposób, aby przyśpieszyć te działania? Chcemy zaprezentować Państwu kilka przykładów, jak dobrze dostosowane rozwiązania informatyczne pozwalają zoptymalizować obecne procesy.

Automatyzacja przepływu informacji

Wiedza o tym, co i gdzie dzieje się na hali produkcyjnej jest niezbędna do zachowania ciągłości produkcji – przede wszystkim, jeśli mowa o występujących awariach i usterkach. Osoba odpowiedzialna za utrzymanie ruchu w danym obszarze, musi mieć bieżący dostęp do takich informacji, aby mogła szybko reagować i planować przeciwdziałanie zagrożeniom. Przyjrzyjmy się jak to wygląda w systemie Profesal Maintenance, gdzie zostało to rozwiązane na podstawie tzw. „opiekuna zasobu”.

Osoba przypisana w systemie z taką rolą, jako odpowiedzialna za maszynę lub inny obiekt, dostaje w przypadku zgłoszenia awarii czy usterki automatyczne powiadomienie, w postaci wiadomości e-mail lub SMS. W treści zawarte są informacje zdefiniowane w scenariuszu powiadomienia, takie jak: przyczyna awarii, jej priorytet, opis, a także załączone pliki. Wszystkie osoby z dostępem do systemu mają wgląd w informacje o osobie, która przyjęła zlecenie, z kim współpracowała podczas napraw oraz jak długo trwało takie działanie.

Ciekawym wykorzystaniem tego systemu jest jeden z klientów z branży nieruchomości. FM Solutions świadczy usługi kompleksowej obsługi technicznej nieruchomości wielkopowierzchniowych w całej Polsce. Jej celem jest ciągłe doskonalenie i reagowanie na potrzeby klientów oraz ciągła optymalizacja procesów, aby świadczyć jeszcze lepsze usługi dla swoich klientów.

Kierownicy obiektów oraz zespół wyspecjalizowanych techników widzą zgłoszenia klientów z kompleksów, do których są przypisani w roli opiekuna. Takie rozwiązanie znacznie wpływa na terminowość i jakość wykonywanych usług, wznosząc je na jeszcze wyższy poziom. Ponadto osoby te otrzymują powiadomienia z niezbędnymi informacjami, dzięki czemu minimalizowany jest czas reakcji na nowe usterki.

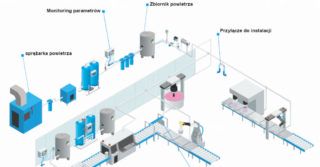

Jeżeli system jest zintegrowany z oprogramowaniem SCADA czy MES, tworzone w nich zgłoszenie automatycznie wysyłane jest do systemu. Tutaj wymiana danych zachodzi znacznie szybciej niż w przypadku tradycyjnego tworzenia zgłoszeń, natomiast brakuje w nim opisu sytuacji stworzonego według analizy pracownika.

Taka automatyzacja przepływu informacji jest bliska idei Przemysłu 4.0. i na jej podstawie możemy przewidzieć jak w niedalekiej przyszłości roboty serwisujące, mające informacje z innych systemów, będą w stanie za pomocą Internetu Rzeczy przesyłać sobie informacje dotyczące m.in. serwisowania. Na przykład może pojawić się opcja automatycznego wysyłania narzędzi niezbędnych do naprawy, za pośrednictwem mobilnych robotów, do wyznaczonego pracownika.

Cyberwsparcie prewencji

Planowanie działań w firmie jest bardzo ważne, dzięki temu wiemy, na jak długo wystarczą nam części zamienne w magazynie, kiedy konieczne będzie wykonanie kolejnego przeglądu strategicznej maszyny, albo czy jesteśmy w stanie przyjąć zlecenie od nowego klienta. Co zrobić, żeby w natłoku informacji, nie umknęły nam te najważniejsze?

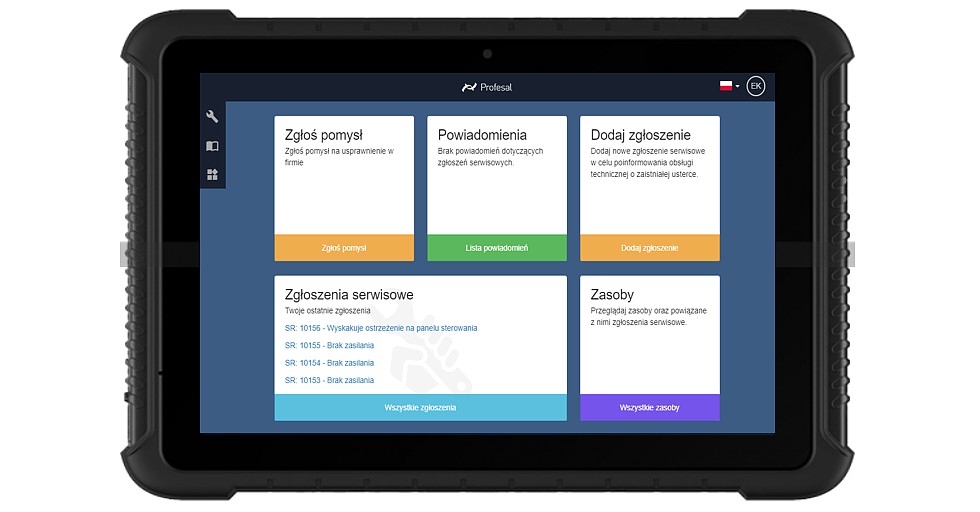

Rozwiązaniem jest możliwość zakładania „zadań cyklicznych” – za pomocą kilku kliknięć można stworzyć zadania powtarzające się w określonych interwałach czasowych. Pozwala to na intuicyjne tworzenie zleceń przeglądowych. W wizytówce takiego zlecenia mogą znajdować się wszystkie niezbędne informacje, takie jak: instrukcje, procedury, historia awaryjności maszyny, czy listy kontrolne, co zdecydowanie usprawni pracę serwisanta. Wszystko to oczywiście powinno być dostępne na przenośnych urządzeniach: telefonach, tabletach czy infokioskach. W przestrzeganiu terminów pomaga moduł powiadomień, który przypomina o zadaniu z takim wyprzedzeniem, jakiego zażyczy sobie użytkownik (może to być godzina, dzień miesiąc, rok).

Niwelowanie oczekiwania

W obecnych czasach przeprowadzanie audytów czy przeglądów u klienta zaczyna stawać się normą. Często z tymi czynnościami wiąże się sporządzanie protokołów odbioru z podpisem klienta co jest podstawą do wystawienia faktury. Zależnie od wymagań branży, czy nawet konkretnej firmy, ich forma może być bardziej lub mniej złożona. Regułą jest, że każde przedsiębiorstwo ma swoje własne wzory protokołów.

Dla ułatwienia codziennych czynności administracyjnych, w systemie powstał moduł odbierania takich protokołów, dzięki któremu można z poziomu tabletu stworzyć dokument z informacją o wykonanym działaniu wraz ze wszystkimi niezbędnymi danymi jak: rodzaj wykonanego działania, czas trwania usługi, jej koszt, opis dodatkowych operacji, czy wypunktowanie zużytych części zamiennych. Istotne jest to, że taki protokół od razu może zostać podpisany elektronicznie przez klienta i osobę serwisującą.

Plik zapisywany jest w formacie PDF i automatycznie wysyłany do księgowości, czy też działu realizacji zamówień. W ten sposób niwelowane są opóźnienia, które mogłyby powstać w wyniku oczekiwania na dostarczenie dokumentu do odpowiedniego działu w firmie, w wersji papierowej.

Wdrożenie modułu do obsługi elektronicznych protokołów z wykonywanych usług znacząco usprawniło efektywność operacyjną w naszej firmie. Czas oraz ilość czynności, które należało wykonać w trakcie i po wykonaniu usługi serwisowej zostały znacznie zredukowane, a fakturowanie może się odbyć niemal natychmiast po zakończeniu prac. Obecnie każdy z naszych inżynierów serwisu jest w stanie za pomocą tabletu przejść cały proces począwszy od odebrania zgłoszenia serwisowego, aż po podpisanie protokołu przez klienta. Tego typu usprawnienia pomagają nam systematycznie zwiększać skalę naszych działań na rynku – opowiada Marcin Tłustowski, zastępca kierownika ds. serwisu robotów przemysłowych w ASTOR Robotics Center.

Zarządzanie zasobami przedsiębiorstwa

Odpowiednie zarządzanie magazynem wiąże się z dwiema najważniejszymi elementami dla kultury Lean.

Pierwszym jest pilnowanie, aby stany magazynowe nie spadały poniżej minimalnego poziomu pozwalającego nam na zachowanie ciągłości produkcji.

Drugim jest niwelowanie tworzenia tzw. „morza zasobów”, które przysłania nam podstawowe marnotrawstwa, odbijające się na efektywności naszej firmy. Nadmiar zasobów to nic innego jak zamrożona gotówka i dodatkowe obszary, którymi trzeba zarządzać, angażując najważniejsze aktywa jakie posiadamy – czas ludzi.

Dlatego w tym obszarze równie ważne jest wprowadzenie cyfrowego zarządzania. Tworzenie magazynów, przyjmowanie dostaw, rezerwacja i pobieranie części, to elementy składowe zarządzania zapasami. Proponujemy tutaj ostemplowanie zasobów w magazynie kodami QR lub NFC, co znacznie przyśpiesza procesy ewidencyjne, dzięki możliwości wykorzystania do tego celu zwykłego czytnika kodów.

W przypadku, gdy poziom danego zasobu, np. części zamiennych, spada w magazynie poniżej ustalonego stanu minimalnego, system wysyła powiadomienia o konieczności uzupełnienia do wyznaczonych osób. Ten sam scenariusz może być wykorzystywany również w odwrotnej sytuacji, w przypadku, gdy przekroczone są wprowadzone wcześniej stany maksymalne magazynów, aby uniknąć tworzenia zbędnych nakładów. Dodatkowo system może w określony dzień każdego miesiąca wysyłać nam informacje o ich obecnych stanach. Na postawie analiz otrzymanych informacji możemy w łatwy sposób obliczyć jakie zasoby i w jakiej ilości należy dokupić.

Jedna z firma, której profilem jest produkcja zlewozmywaków kompozytowych prowadziła wcześniej takie inwentaryzacje magazynów papierowo oraz za pośrednictwem excela. Potrzebą było zgromadzenie wszystkich danych w jednym miejscu dla łatwego rozliczania i zarządzania magazynami na zakładach produkcyjnych w wygodny i przejrzysty sposób.

Struktura ciągłego doskonalenia

Wskaźniki, które pomagają kontrolować efektywność przedsiębiorstwa, takie jak: OEE, MTBF, MTTF, MTTR, pozwalają na dokonanie skutecznej analizy procesów i zwiększanie stopnia bezawaryjności. Takie dane powinien zbierać system informatyczny, dzięki czemu nadzorowanie i śledzenie trendów będzie szybsze i jeszcze bardziej efektywne.

Dzięki możliwości przeglądani danych w systemie „okres do okresu” możemy łatwo je analizować, wyłapywać kluczowe wartości odstające od normy, a w efekcie definiować elementy, które wymagają poprawy. Ważnym aspektem jest dostęp do danych historycznych – historii awaryjności każdej maszyny, informacji o poprzednich działaniach serwisowych.

Mając wszystkie niezbędne dane tworzymy projekt optymalizacyjny, złożony z sekwencji postępujących po sobie zadań. Projekt może posiadać własny zespół, a każdy jego członek powinien rejestrować informacje z wykonanych ważniejszych czynności, co pozwali na stworzenie rozbudowanego Dziennika Doświadczeń. W przyszłości pracownicy będą mogli korzystać z tych doświadczeń i wzbogacać bazę o swoje własne, dzięki czemu doskonalenie procesów będzie następować w sposób ciągły.

Nie zapominajmy o możliwości ciągłego doskonalenia nie tylko przez pracowników utrzymania ruchu, ale także szeregowych pracowników pracujących przy maszynach. Bo kto może lepiej wiedzieć, jak ulepszyć pracę maszyny, niż pracownik który codziennie ją obsługuje?

Schemat tego rodzaju można stosować w każdej firmie, która chce ciągle się doskonalić.

Warto pamiętać, że koncepcja Lean ciągle się zmienia. W obecnych czasach możemy znacznie uprościć procesy zarządzania przedsiębiorstwem i przenieść wiele z nich do świata cyfrowego.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)