Mapa Strumienia Wartości – VSM, czyli jak w organizacji (nie) przepływa praca?

Organizacja, żyje z wartości wytworzonej dla klientów, zachowując część tej wartości dla siebie. Im szybciej praca przepływa przez system, od zamówienia do dostawy, tym wartość wyższa i tym więcej do podziału pomiędzy klienta, a dostawcę. Prędkość przepływu pracy jest także tym czynnikiem, który bezpośrednio indukuje przepływu gotówki w drugą stronę, do firmy. Im szybsza realizacja zamówienia tym szybszy zwrot kapitału obrotowego zainwestowanego w pracę, materiały i koszty stałe. Im przepływ pracy jest słabszy tym procent zwrotu z kapitału obrotowego mniejszy.

Do oceny przepływu oraz identyfikacji warunków, od których on zależy, służy metoda zwana Mapą Strumieni Wartości, zwana dalej VSM (value stream mapping).

- VSM jest metodą oceny przepływu oraz identyfikacji czynników i przyczyn jego aktualnego stanu, a następnie wypracowania stany przyszłego.

- Im szybszy przepływ tym wyższa jakość, niższe koszty oraz wyższa terminowość, czyli lepsze wskaźniki QCD (quality, cost, delivery), które są głównymi wskaźnikami satysfakcji klienta oraz dostawcy.

Jak już uznamy wysoką wagę prędkości przepływu pracy dla wyników biznesowych to rodzi się pytanie jak ją ocenić, do czego ją porównać, żeby mieć pewny i obiektywny obraz, którego nie da się podważyć ani zrelatywizować subiektywnymi opiniami. Do tej oceny posłużą nam główne miary VSM, a mianowicie czas przetwarzania PT (process time), czas przejścia od zamówienia do dostawy LT (lead time) oraz wskaźnik prac wykonanych dobrze za pierwszym razem %C&A (complete and accurate). Aby obliczyć te wskaźniki niezbędne są pomiary i obserwacje w gemba. Ale przyjrzyjmy się najpierw jak zdefiniowane są wymienione wyżej wskaźniki i jaki jest ich sens fizyczny.

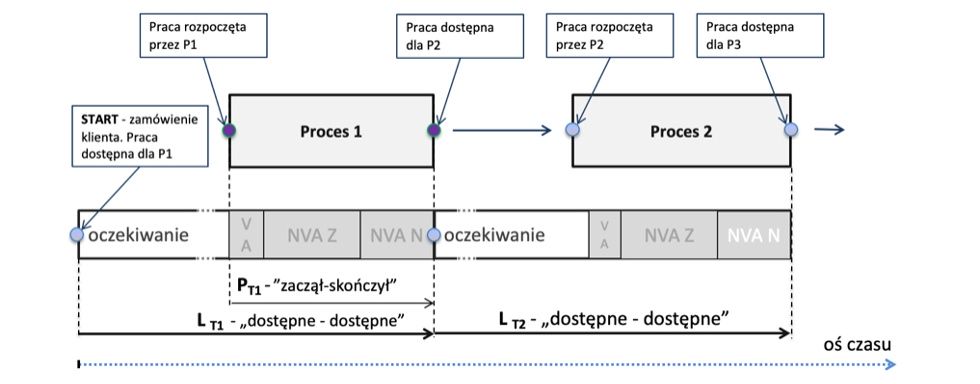

Rysunek 1

Definicje LT i PT zilustrowane są Rysunkiem 1. Dla każdego i tego procesu mamy czas przetwarzania oraz czas, który upływa od momentu dostępności pracy dla danego procesu do momentu jej dostępności dla następnego procesu. Czas to czas, który w stanie obecnym uważa się za niezbędny do przetworzenia w danym procesie, przy dostępnej technologii i organizacji. Możemy zatem tymczasowo uznać go za normę czasową. W pierwszym podejściu do VSM nie powinniśmy skupiać się na wielkości lecz na różnicy pomiędzy LT, a PT, szczególnie gdy okaże się ona duża.

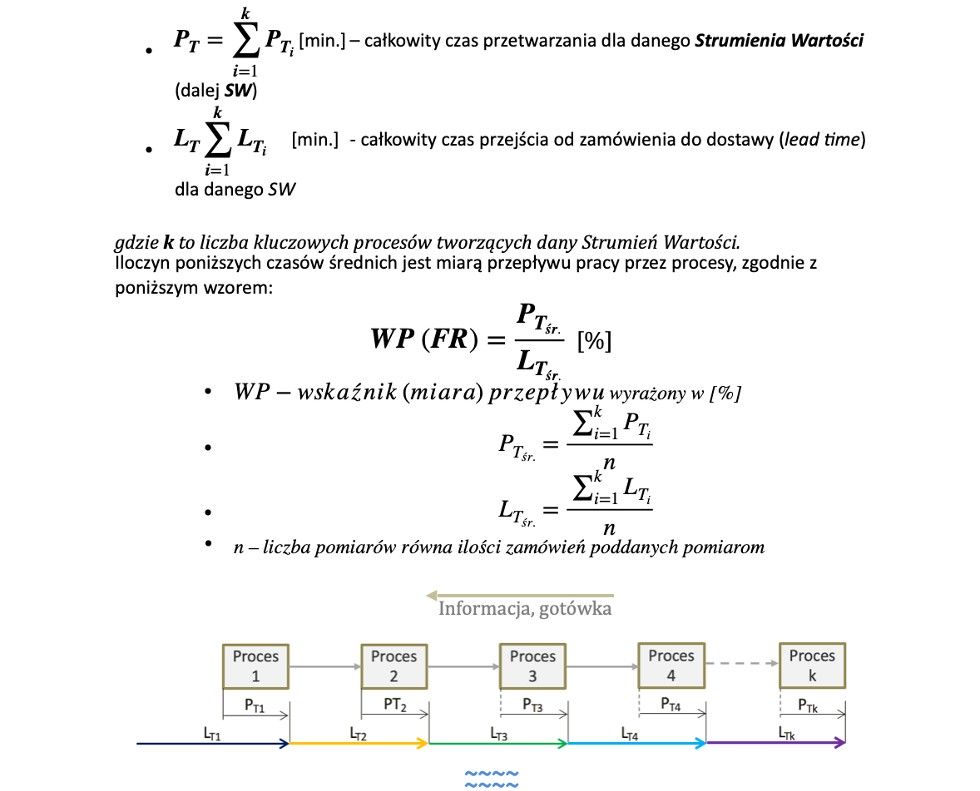

Suma czasów cząstkowych dla poszczególnych procesów, dla każdego zamówienia z osobna, wyraża się następującymi wzorami:

Rysunek 2

(Metoda obliczania wskaźnika %C&A wykracza poza ramy niniejszego artykułu)

Znając wskaźnik przepływu WP, obliczony na podstawie rzetelnie zebranych danych, możemy wyciągnąć wnioski mające obiektywną podstawę. Obliczony WP jest obrazem stanu obecnego i zarazem linią odniesienia do oceny przyszłych działań doskonalących. Gdyby WP był bliski 100%, PT≈LT, świadczyłoby to o braku czynników blokujących przepływ, a dalsza jego poprawa zależałaby od skracania PT poprzez systematyczne eliminowanie wszystkiego co nie dodaje wartości (NVA Z+NVA N). Jest to stan docelowy dla procesu VSM.

W rzeczywistości, na ogół, przepływ okazuje się być dużo wolniejszy niż wynikałoby to z aktualnej wartości PT. Dotyczy to zarówno produkcji jak i usług. W pierwszym podejściu do VSM, w ogromnej większości przypadków, WP wynosi od kilku do kilkunastu procent, rzadko powyżej 20%. Nie powinniśmy jednak skupiać się zbytnio na jego wartości, lecz na jego metodycznym uzyskaniu co sprawia, że jest on obiektywny i odzwierciedla rzeczywistość. Jest niepodważalnym dowodem na to jak jest. Pozwala śmiało wspiąć się o szczebel wyżej i zadać pytanie, dlaczego tak jest, mając pewność, że nie błądzimy, że nie wychodzimy z fałszywego założenia, fałszywej, subiektywnej opinii o stanie obecnym.

Poza tym, im WP jest niższy tym, paradoksalnie, lepiej, bo świadczy o bezcennej rezerwie, którą właśnie odkryliśmy jak żyłę złota. Teraz tą nieomylną wiedzę jaką niesie obliczony wskaźnik WP możemy obrócić w działania doskonalące, których celem jest zwiększenie WP względem jego stanu początkowego co niezawodnie przełoży się na poprawę biznesu, wymierną w lepsze QCD.

Ale jak poprawić przepływ?

Odpowiedź brzmi: należy rozbić całościową działalność wytwórczą na jednorodne produkty wymagające tej samej, jednorodnej technologii oraz organizacji pracy. Takie jednorodne wyroby lub ich rodziny to właśnie Strumienie Wartości. Np. motocykl i samochód nie są wyrobami jednorodnymi, bo, poza pewnymi podobieństwami, różnią się złożonością, oraz organizacją procesów wytwórczych. Są więc oddzielnymi SW. Próba wytwarzania ich obu na tej samej linii (w tym samym ciągu wytwórczym) sprawiłaby, że WP będzie bardzo niski i w konsekwencji dla żadnego z nich nie osiągniemy pożądanego QCD. Jakość będzie niska, koszty wysokie, terminowość nieakceptowalna. Ani klienci nie będą zadowoleni ani producent. Stanie się tak z wiadomych powodów, a mianowicie konieczności, częstych przezbrojeń, wyższych zapasów WIP i wyrobów gotowych, znacznie dłuższego lead time (LT) i w ogóle z powodu prawie wszystkich ośmiu muda, także dużej zmienności (nieprzewidywalności) i braku elastyczności.

W montowniach samochodów możemy łatwo zaobserwować rozbicie na SW rodzin: małych, średnich i dużych samochodów, które produkowane są na oddzielnych liniach, wymagających niewielkich tylko korekt ustawień w zależności od opcji w ramach tej samej rodziny. Dzięki temu dla każdej z rodzin wyrobów, każdego SW, możemy osiągać pożądane QCD i wciąż je poprawiać, bo im prostszy, nieskomplikowany proces tym bardziej poddaje się nieograniczonemu wręcz doskonaleniu ku uciesze klienta i wytwórcy.

Jeżeli proces jest zbyt złożony i zawiera sprzeczne priorytety i warunki to doskonalenie w ogóle nie jest możliwe. Trzeba najpierw go uprościć poprzez rozbicie na nieskomplikowane, homogeniczne SW.

Doskonalenie kluczy uniwersalnych nie wróży powodzenia z powodów zarówno kosztowych jak i funkcjonalnych. Co innego klucze płaskie, ich QCD jest coraz lepsze.

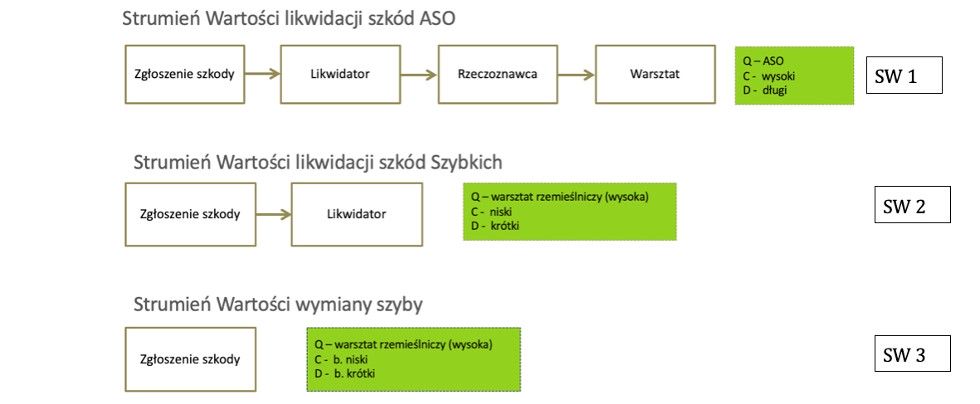

Ale, dla ogólności, rozważmy przypadek firmy usługowej, ubezpieczeniowej, której jednym z produktów jest likwidacja szkód komunikacyjnych, które dzielą się na gotówkowe i bezgotówkowe. Są to dwa oddzielne produkty, dwa oddzielne SW bo istotnie różnią się zarówno oczekiwaniami klientów jak i „technologią” likwidacji.

A więc nie ma wątpliwości, że naszą działalność powinniśmy rozbić na oddzielne, odseparowane ciągi wytwórcze, SW, niezależnie od tego, że teoretycznie mógłby wystarczyć jeden, ale nie byłoby żadnej szansy na osiąganie wysokiego QCD dla obu grup klientów. Ci pierwsi oczekują mniejszego odszkodowania, ale szybko i do ręki podczas gdy tym drugim zależy na naprawie w ASO nawet kosztem czasu, choć w pewnych granicach, które też mogą być naruszone np. przez zakłócający wpływ likwidacji szybkiej. I vice versa.

Sprzecznych oczekiwań różnych sektorów klientów nie da się spełnić uniwersalnym SW. Ten sam likwidator (ten sam SW) likwidujący oba typy szkód nie zadowoli ani jednych ani drugich, ani też samej firmy ubezpieczeniowej, bo QCD w obu przypadkach będzie niesatysfakcjonujące. Z tego względu nastąpiło w firmach ubezpieczeniowych, już dawno, rozbicie na dwa oddzielne i odseparowane SW, „szybki” i ASO.

Kontynuacja procesu VSM prowadzi zawsze do kolejnych przełomowych zmian systematycznie poprawiających przepływ i w efekcie satysfakcję klienta, a w ślad za tym przychód, rentowność i płynność dostawcy. Przykładem jest wydzielenie „szyby” jako oddzielnego SW (Rysunek 3).

Rysunek 3

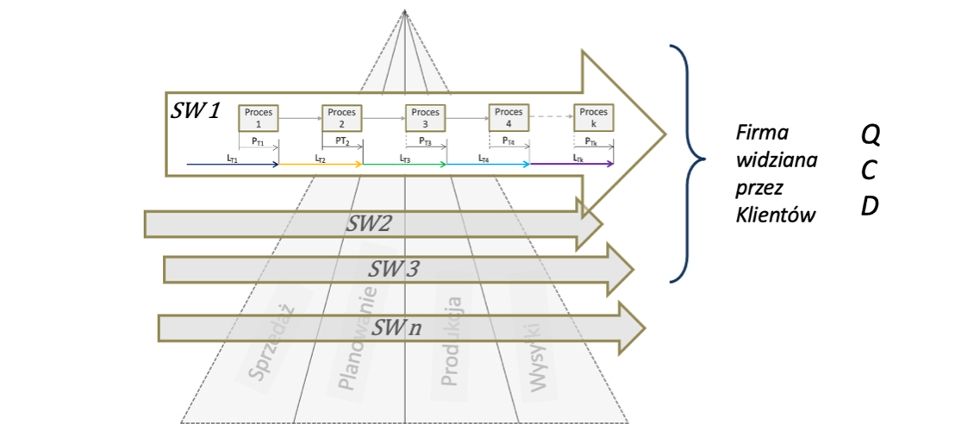

Ale wróćmy jeszcze do współczynnika k, który jest liczbą kluczowych procesów, których sekwencja tworzy konkretny SW (Rysunek 4). Ilość tych kluczowych procesów na ogół zawiera się w przedziale k=3÷5. W konkretnej sytuacji może ona także przyjmować wartości skrajniejsze i zależy od kreatywności i kompetencji zespołu opracowującego VSM. Istnieje tu szereg zasad i wskazówek opisanych w obszerniejszych opracowaniach n/t VSM, a także przekazywanych podczas szkoleń.

W tym momencie warto też zwrócić uwagę czytelnika, na istotny fakt, iż VSM nie jest mapowaniem procesów, lecz mapą interakcji kluczowych procesów systemu, obrazujących jakość tej interakcji na liczbach, danych i faktach.

Ponadto, warto zauważyć, że sekwencje procesów na VSM z naniesionymi na nie wartościami wskaźników LT, PT, %C&A, stanowią modele organizacji. Dzięki ich badaniu możemy zdobyć o niej znacznie głębszą wiedzę o przyczynach stanu obecnego przepływu i wykreować skuteczne działania przyczynowe.

Działanie bez modelu ma charakter powierzchowny i objawowy, prowadzący do nietrwałych skutków, przypominający „syzyfową pracę”.

Rysunek 4

Dzięki metodzie VSM możemy przełamać pionową, hierarchiczną organizację w poziomy przepływ pracy, urzeczywistniony Strumieniami Wartości, dostarczającymi wartość zarówno klientom jak i dostawcom. Dopiero dzięki strukturze odpowiednio licznych i prostych SW możliwa jest ciągła poprawa przepływu będąca grą o sumie niezerowej „wygrany wygrany” (win-win). Hierarchiczna struktura pozostanie jedynie w tle.

Kończąc, metoda VSM, jest metodą co się zowie. Zapewnia zdobycie wiedzy zarówno empirycznej jak i teoretycznej, a więc jest nieomylna i takimi są działania z niej wynikające. Warunkiem jest ścisła, metodyczna poprawność jej zastosowania.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)