Audyt lean management zwany po prostu audytem doskonałości operacyjnej jest esencjonalną częścią życia każdego biznesu. Można powiedzieć, że firma, która nie wykonuje w/w audytu nie istnieje, bo nie wie w jakim punkcie (doskonałości) jest i ew. w jakim kierunku ma podążać. W dzisiejszych niezwykle dynamicznych uwarunkowaniach gospodarczych oraz innowacyjnych firmy wdrażają i prowadzą swoje własne systemy doskonałości operacyjnej a audyt prowadzony na podstawie określonych reguł oraz przeprowadzany przez profesjonalnych audytorów jest narzędziem wspomagającym kierownictwo w ocenie sytuacji.

Audyt musi się opierać na kwestionariuszu. Dokument ów powinien być przejrzysty, spójny i nie duży jeśli mówimy o jego wielkości. Przyjętą regułą jest, że optymalna wielkość dokumentu to format A4, jeśli zawiera więcej pytań i czcionka w tym formacie jest nieczytelna to max jego wielkość to A3.

Kwestionariusz poza imionami i nazwiskami audytorów, którzy przeprowadzają audyt, „właścicielami procesu”, którzy oprowadzają przez swój obszar musi składać się z pytań. Powinno się przyjąć strukturę zgodną z logiką dedukcyjną. Pytania powinny być po pierwsze pogrupowane w pewne bloki jak kto woli kategorie zawierające po kilka max kilkanaście pytań. Oczywiście ilość pytań w każdym bloku powinna być do siebie zbliżona zachowując zasady proporcji jeśli to możliwe.

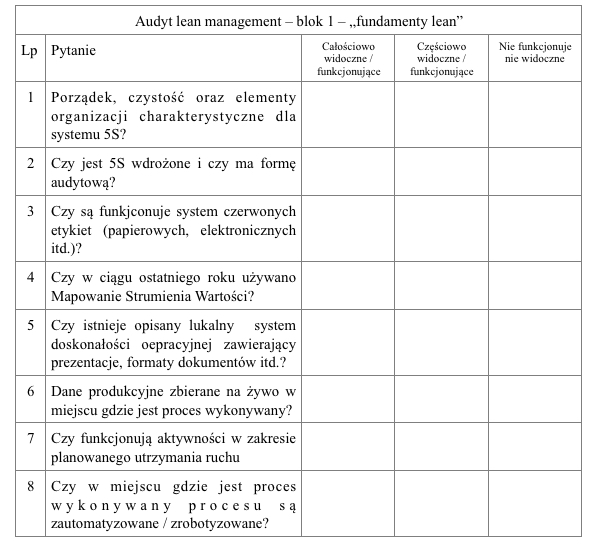

Poniżej zaprezentujemy kilka przykładowych bloków oraz pytań które mogłyby zawierać dla „typowej” firmy mające procesy dodawania wartości czyli przetwarzania oraz magazynowania. Proces magazynowania uwzględnia tu zarówno magazyn „wejścia” – surowców i komponentów oraz „wyjścia” – wyrobów gotowych.

Blok pierwszy powinien nie bez przyczyny nazywać się „fundament” (lean). W bloku tym powinny znaleźć się pytania o to czy na hali – zarówno produkcyjnej jak i magazynowej, ale także w biurach – jest porządek, czystość oraz elementy organizacji charakterystyczne dla systemu 5S. Oczywiście może być bezpośrednie pytanie o to czy system 5S istnieje i czy ma regularną audytową formę. Pamiętajmy, że owa regularna audytowa forma składa się z 3 poziomów audytów: audytu samodiagnostycznego realizowanego co każdą zmianę przez pracownika na jego stanowisku roboczym, audytu wyrywkowego polegającego na sprawdzeniu przez przełożonego np. jedno pytanie z w/w i wykonanego przez pracownika audytu samodiagnostycznego.

Trzecią warstwą audytu jest audyt krzyżowy wykonywany przez osoby nie związane w żaden sposób zdanym obszarem. Powinna to być jakaś grupa osób np. średni szczebel kierownictwa która audytuje inne ale nie swoje obszary.

Celem takiego trójwarstwowego audytowania jest jak największe zaangażowanie załogi oraz możliwość porównywania każdej warstwy i oceny. Oceny czy system 5S działa poprawnie. W tym bloku pierwszym powinny być też pytania o mapowanie strumienia wartości. Czy mapa stanu obecnego została wykonana przy najmniej raz w ciągu ostatnich 12 miesięcy. Czy jest mapa stanu przyszłego wraz z planem działań. Czy plan działań jest realizowany oraz systematycznie uzupełniany, jeśli idzie o postęp.

Kolejnym pytaniem może być pytanie o istnienie tzw. systemu doskonałości operacyjnej. Czy jest on opisany, zorganizowany na pewne bloki narzędziowe, umieszczony w jednym źródle (intranet, nośnik-dysk na serwerze firmy) i czy jest jego szczątkowe zaprezentowanie ujęte w proces wprowadzenia nowego pracownika do firmy (z ang. boarding).

Z racji rewolucji przemysłowej 4.0 powinny w tym bloku znaleźć się pytania o przepływ informacyjny. Jak dane z gniazd produkcyjnych lub maszyn są zbierane. Forma raportów papierowych, przepisywanie do np. excela lub jakiego wewnętrznego systemu monitoringu co jest przecież obarczone błędem ludzkim. A może dane są bezpośrednio generowane przez maszyny wraz z uzupełniającą rolą człowieka, który używa wyświetlacza dotykowego wykonując deklarację o błędach ilościach złomów i typach defektów. Przy tych pytaniach powinno paść pytanie o służby utrzymania ruchu. Czy mają plan przeglądów maszyn i narzędzi. Czy jest on systematycznie realizowany.

Czy przepływ informacji ze środowiska produkcyjnego jest „spięty” z w/w służbami czy istnieje np. platforma CMMS (z ang. computerized manufacturing management system). Czy jeżeli jest jakaś platforma IT w utrzymaniu ruchu to czy są w niej wprowadzone wszystkie narzędzia, maszyny i ich peryferia. Kolejne pytania to czy co charakterystyczne dla utrzymania ruchu mierzone jest MTTR (z ang. Mean Time To Reapir) czyli wskaźnik średniego czasu od momentu wystąpienia awarii do naprawy uszkodzonego urządzenia, MTBF (z ang. Mean Time Between Failures) czyli wyrażony w godzinach lub minutach średni czas, w którym urządzenie może działać bezawaryjnie.

Ostatnim pytaniem w pierwszym bloku powinno być pytanie o automatyzację procesów. Czy procesy transferu komponentów do wyrobu gotowego, dodawania wartości wykonywanej normalnie przez człowieka są konwertowane na robotyzację z użyciem robotów przemysłowych lub cobot’ów.

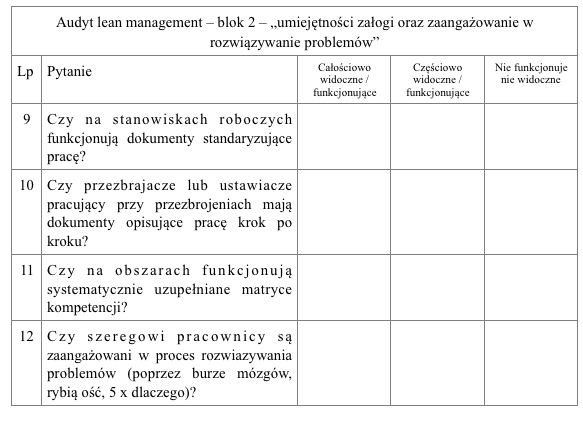

Drugi blok mógłby się nazywać „umiejętności załogi oraz zaangażowanie w rozwiązywanie problemów”. Tutaj w kwestionariuszu muszą znaleźć się pytania odnoszące się do tego czy na każdym stanowisku roboczym – w szczególności tam, gdzie dodawana jest wartość – jest dokument świadczący o jednym standardzie wykonywania tej pracy i czy ta praca w ten sposób jest wykonywana.

Czy tzw. ustawiacze lub przezbrajacze mają instrukcje, która mówi krok po kroku co należy zrobić aby wykonać przezbrojenie konkretnej maszyny z narzędzia A jest porządek, czystość oraz elementy organizacji charakterystyczne dla systemu 5S na narzędzie B oraz zademonstrowane to jest w postaci wykresu w zarządzaniu projektem nazywanego wykresem Gantt’a.

Kolejnym pytanie, który musi paść to pytanie o matryce kompetencji. Czy na każdym obszarze się znajduje i czy jest systematycznie uzupełniania? Ostatnim pytaniem w tym bloku powinno być pytanie o to czy szeregowi pracownicy są zaangażowani w proces rozwiazywania problemów i czy to zaangażowanie jest udokumentowane w postaci specjalnych arkuszy PDCA, rybiej ości i/lub 5 razy Dlaczego. Nie zapominamy o sprawdzeniu czy ta wiedza jest archiwizowana, bo każda organizacja która się doskonali swoje specjalne arkusze rozwiązywania problemów jako pewne know-how zatrzymuje w organizacji.

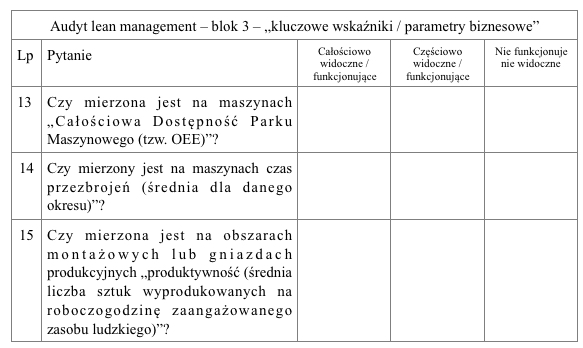

Trzeci blok można by śmiało nazwać „wskaźniki” lub „parametry”, ale co ważne procesowania lub przetwarzania. W bloku tym powinny znaleźć się pytania o wskaźniki powszechnie zwane jako KPI (z ang. Key Perforance Indicators). Jeśli mamy do czynienia z dodawaniem wartości poprzez maszyny i występujące na nich procesy technologiczne to powinny paść pytania o OEE (z ang. Overall Equipment Efficiency).

Czy mierzony jest średni czas przezbrojeń. Czy mierzona jest produktywność na obszarach, gdzie pracują ludzie i udział ich pracy w dodawaniu wartości jest duży a wskaźnik ów jest wyrażony poprzez średnią liczbę sztuk na roboczogodzinę. Oczywiście gdy nie jesteśmy firmą produkcyjną a np. operatorem logistycznym to tutaj powinny być pytania o rejestrowany i monitorowany np. wskaźnik Activity Based Costing wyrażony wykresem „schodkowym” a demonstrującym rozkład kosztów w naszych procesach, rozładunku, sprawdzania, lokowania, składowania, pobrania i załadunku. Innym wskaźnikiem może być IRA (z ang. Inventory Record Accuracy), demonstrujący jakość procesów składowania, czyli czy znajdujemy za każdy razem w lokalizacji magazynowej to czego szukamy i w ilości, która nam jest potrzebna.

Czwarty blok mógłby się nazywać „koszty jakości”. To oczywisty aspekt, który zasługuje na wyodrębnienie. W bloku muszą znaleźć się pytania o mierzony wskaźnik RFT (z ang. Right First Time) czyli liczba wyrobów zgodnych w stosunku do liczby całkowitej. Negatywem tego może być NRFT (z ang. Not Right First Time) czyli ilość wyrobów niezgodnych w stosunku do całkowitej liczby wyprodukowanej.

Czy rejestrowana jest liczba sztuk wyrobów gotowych niezgodnych, ale które można i które są naprawiane? Co najważniejsze czy mierzone jest, ile czasu potrzebujemy na naprawę określonego typu wyrobu i czy to jest wyrażone w godzinach? Kolejnym pytanie, które musi paść to czy rejestrowana jest liczba sztuk wyrobów gotowych niezgodnych, których nie można naprawić a które są złomowane i co ważne, wartość ta przeliczona jest na złomowany kapitał (PLN, EUR, USD itd.). Ostatnim pytaniem, o którym nie można zapomnieć jest oczywiście tzw. jakość zewnętrzna, czyli jak widzi Nas Klient który odbiera Nasze wyroby gotowe. Oczywiście ten wskaźnik jest wyrażony w tzw. ppm (z ang. Pieces per milion).

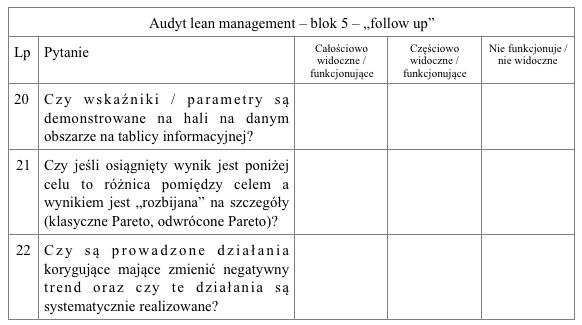

Piąty blok może nazywać się „follow up”. Piszę tu po angielsku, bo dość trudno jednym słowem i dość jednoznacznie to przetłumaczyć. W skrócie chodzi o rejestrowanie wskaźników, ich monitoring, i jeśli są poniżej celu to jak analizowana jest różnica do celu i czy działania korygujące są realizowane. Tutaj wystarczy, że zapytamy o to, czy wskaźniki są demonstrowane na hali na danym obszarze na tablicy informacyjnej. Poza tym, czy jeśli osiągnięty wynik jest poniżej celu to różnica pomiędzy celem a wynikiem jest „rozbijana” na szczegóły tj. w postaci wykresu Pareto dla wskaźnika złomowanych wyrobów gotowych lub „odwróconego” Pareto dla wyniku OEE w wypadku pojedynczych maszyn tak, aby zobaczyć te z najniższym wynikiem, potem stopniowo pozostałe.

Taka demonstracja jest wskazówką czy dana firma działa zgodnie z pewna logiką rozwiązywania problemów, oczywiście tych, które wagowo są „najcięższe”. Ostatnim pytaniem powinno być pytanie, czy jeśli wskaźniki już są demonstrowane i rozbijane na przysłowiowe szczegóły to, czy są prowadzone działania korygujące mające zmienić negatywny trend oraz czy te działania są systematycznie realizowane.

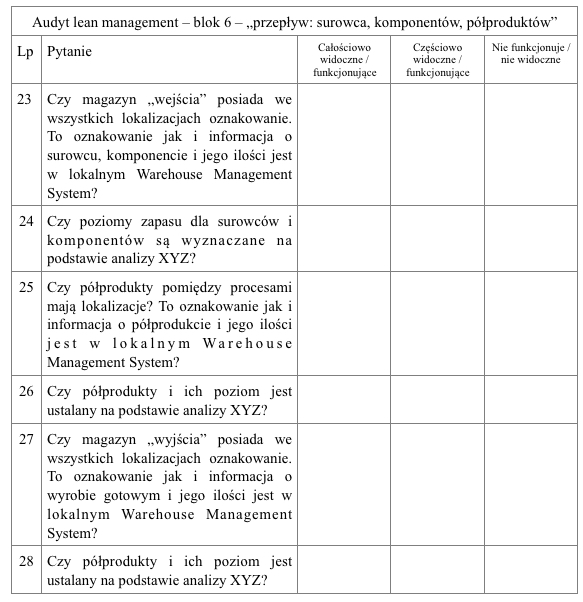

W szóstym bloku zwanym „przepływ” (surowca, materiału półproduktów). Blok ten jak łatwo się domyślić obejmuje magazyn „wejścia” (surowca i komponentów), półprodukty, czyli wyroby częściowo przetworzone, które znajdują się pomiędzy procesami oraz magazyn „wyjścia” (wyrobów gotowych). Oczywiście jeżeli magazyn „wejścia” i „wyjścia” są fizycznie w tym samym miejscy można pytania zintegrować. W kwestionariuszu pytamy wtedy o to czy na magazynie (zarówno w jednym jak i w drugim) wszędzie są lokalizacje? Patrzymy czy do transportu z lokalizacji do punktu użycia transferowane jest wózkiem widłowym czy kolejką? Czy jeśli są półprodukty pomiędzy procesami a nie na w/w magazynach to czy w tych miejscach są lokalizacje czy też nie? Jakie są poziomy owych półproduktów? Czy ich poziomy ustalane są w oparciu o analizę XYZ.

Ocena poszczególnych pytań może być zero / jedynkowa. Niemniej nic nie stoi na przeszkodzie zastosować ocenę 2 (całościowo wdrożone lub funkcjonujące), 1 (częściowo wdrożone lub funkcjonujące), 0 (brak zastosowanie brak implementacji). Pamiętamy, że podczas udzielania sobie odpowiedzi na to czy dane odpowiedź spełnia ocenę 2,1,0 czy 1,0 oceniamy przez pryzmat people: zachowań personelu, performance: wyników np. wskaźników, ale i pracy załogi oraz process: jak proces jest wykonywany (bezpiecznie, czy jest sformalizowany procedurą itd.). W ten sposób maksymalnie możemy otrzymać 56 pkt odpowiadające 100%. Oczywiście podczas prezentacji warto posłużyć się radarem demonstrującym to w skali makro a później jak i bardzo szczegółowym podejściu. Oczywiście na podstawie różnicy do pełnej 100% w danym bloku jak i poszczególnych brakach powinny być prowadzone działania doskonalące operacyjną doskonałość firmy.

Krzysztof Betker

Prelegent konferencji MTM (2009) w zakresie optymalizacji procesów produkcji i logistyki. Autor szerokiego spektrum projektów szkoleniowo-doradczych dla różnorodnych firm produkcyjnych jak i logistycznych. Posiada bogate doświadczenie szkoleniowe w zakresie projektów biznesowych w obszarach produkcji, logistyki i zakupów. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)