Bardzo trudno wyobrazić sobie odchudzoną firmę produkcyjną funkcjonującą bez wdrożonej standaryzacji procesów produkcyjnych. Bez wdrożenia standaryzacji pracy nie jest możliwe również ustabilizowanie procesów.

W poprzednim numerze omówiliśmy jedno z narzędzi stanowiących serce systemu produkcyjnego Toyoty i ideę Just In time – kanban.

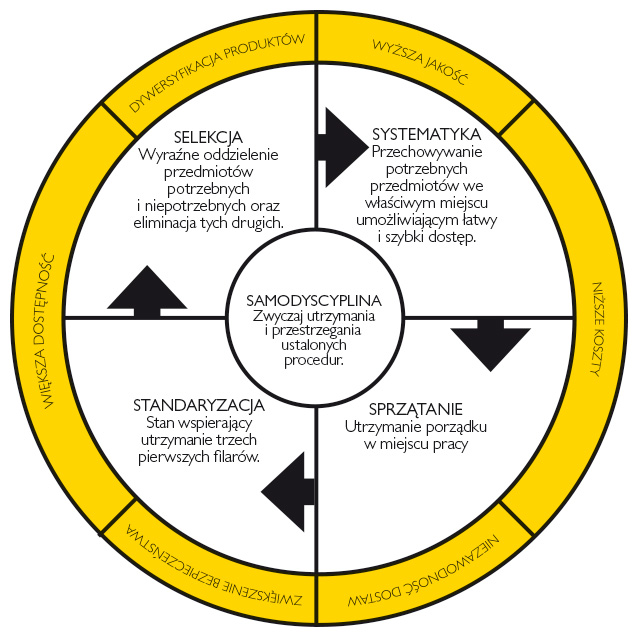

Źródło: opracowanie na podstawie: The Productivity Press Development Team, 5S dla operatorów: 5 filarów wizualizacji miejsca pracy, ProdPublishing, Wrocław 2008.

Podstawę omawianego w poprzednich numerach „Polskiego Przemysłu” Systemu Produkcyjnego Toyoty (TPS) stanowi praca standaryzowana. To właśnie standaryzacja jest najważniejszym elementem TPS, a co za tym idzie, powinna być wdrażana jako pierwsza, na samym początku przygody przedsiębiorstwa z ideą szczupłej produkcji. Symboliczny Dom Toyoty uznaje pracę standaryzowaną za podstawę.

5S powinno być początkiem wszelkich działań doskonalących organizację

System 5S został wypracowany przez japońskich menadżerów i szybko rozprzestrzenił się na cały świat wraz z Systemem Produkcyjnym Toyoty. Opiera się na pięciu filarach zobrazowanych na rysunku 1: selekcja, systematyka, sprzątanie, standaryzacja i samodyscyplina (w języku japońskim będą to odpowiednio: seiri, seiton, seiso, seiketsu, shitsuke). Czasem mówi się o jeszcze jednym S, mając na myśli safety (bezpieczeństwo), nieraz kojarzone z BHP. Jednak należy podkreślić, że w literaturze japońskiej tłumaczonej na język polski nie ma mowy o szóstym S. Dlatego proponujemy, aby używać i stosować nazwę 5S. W dużym skrócie możemy zinterpretować kolejne filary jako:

- seiri (selekcja) – wybór rzeczy niezbędnych,

- seiton (systematyka) – uporządkowanie niezbędnych narzędzi pracy,

- seiso (sprzątanie) – utrzymywanie miejsca pracy w czystości,

- seiketsu (standaryzacja) – ciągłe powtarzanie i praktykowanie oraz tworzenie reguł niezbędnych do udoskonalenia powyższych etapów,

- shitsuke (samodyscyplina) – budowanie dyscypliny i niezmienne stosowanie zasad 5S w praktyce.

Ich wdrażanie powinno się odbywać dokładnie w takiej kolejności, jaka została tu przedstawiona.

Wszystko ma swoje miejsce i wszystko jest na swoim miejscu

Często spotykamy się z sytuacjami, że system 5S sprowadzany jest do czystości i porządku na hali czy też w biurze. Rysunek 1 bardzo dobrze obrazuje rezultaty, jakie osiągniemy, wdrażając pełny system 5S w przedsiębiorstwie. Na wspomnianym rysunku widzimy sześć efektów wdrożenia systemu 5S; to wyższa jakość, niższe koszty, niezawodność dostaw, zwiększenie bezpieczeństwa, większa dostępność oraz dywersyfikacja produktów powinny być celem, a nie, jak się powszechnie rozumie, porządek sam w sobie. Sprowadzanie 5S tylko do porządku mija się z celem. Sprzątanie (czyli utrzymanie czystości w miejscu pracy) – 3. filar – ma na celu przede wszystkim zapewnienie pracownikom schludnych warunków pracy po to, aby zminimalizować zmęczenie i stres, związane chociażby z poszukiwaniem każdego dnia komponentów bądź narzędzi do pracy. Przyczynia się do wzrostu bezpieczeństwa i wydajności pracy, a także zwiększa satysfakcję pracowników, minimalizuje ryzyko wytworzenia wadliwych produktów.

Nie możemy usprawniać czegoś, czego nie widzimy

Wiadomo, że bez standaryzacji – kluczowego filaru systemu – nie utrzymamy wcześniejszych trzech filarów i system 5S nie ma najmniejszego sensu. Zadania związane ze standaryzacją powinny być włączone w zakres codziennych obowiązków naszych pracowników, a ustalone standardy powinny być przez przedsiębiorstwo przestrzegane bezwzględnie i bez żadnych wyjątków.

Oczywiście wspomniane już czystość i porządek są niezbędne, aby utrzymać w firmie standardy, o których mowa.

Jeszcze raz podkreślamy, że standaryzacja pracy w Toyocie stanowi jeden z filarów sukcesu tej firmy. Wszelkie działania kierownictwa zmierzające do wprowadzenia standardowej pracy miały poparcie załogi. Opracowując standardy pracy, wykorzystano doświadczenie i kreatywność pracowników. Nie było konieczności narzucania ich siłą.

Kolejnym filarem jest samodyscyplina, świadcząca o dojrzałości pracowników i kompleksowym rozumieniu idei szczupłego zarządzania.

Oceny poziomu funkcjonowania systemu 5S w organizacji możemy dokonać, przeprowadzając audyt za pomocą specjalnie zaprojektowanych list kontrolnych „Audyty 5S”. Z pewnością w wielu firmach wykonywane audyty 5S są prowadzone równolegle z audytami ISO, jeżeli oczywiście system zarządzania jakością w firmie funkcjonuje. Często dzieje się tak, że wyznaczony audytor odwiedza swoich kolegów w dedykowanym mu obszarze i przeprowadza audyt zgodnie z przyjętą w firmie procedurą. Pracownicy zaś – wiedząc, że audytor pojawi się w określonym czasie – mogą pozorować działania 5S. Proszę sobie wyobrazić, że gdy audyt odbywa się dzień wcześniej, niż zaplanowano, całkiem niespodziewanie, i dotyczy obszaru, którego pracownicy się nie spodziewają, można zaobserwować ciekawe zjawisko totalnej niezgodności standardów w danym obszarze, podczas gdy wcześniejsze audyty wykazywały zupełnie co innego.

Samodyscyplina powinna być powiązana z samokontrolą własnego stanowiska pracy, obszaru, linii. Wobec tego, jeżeli twierdzimy, że 5S funkcjonuje u nas rewelacyjnie, to po co w ogóle przeprowadzamy audyty?

Czy nagradzać finansowo pracowników za realizację programu 5S w przedsiębiorstwie?

W Tokio, podczas spotkania z guru japońskiego systemu zarządzania, pan Masaaki Imai zapytany o to, czy powinno się nagradzać finansowo pracowników za przestrzeganie wprowadzonego systemu 5S, bez wahania odpowiedział, że nagradzać pracowników za przestrzeganie standardów 5S to tak jak nagradzać pracownika za to, że przychodzi do pracy punktualnie.

Wprowadzone i obowiązujące standardy powinny obejmować wszystkich bez wyjątku. Możemy jednak wyróżnić niektóre zespoły pracowników w kontekście doskonalenia i przestrzegania standardów, mogą to być chociażby tzw. puchary przechodnie. Taki puchar, widoczny codziennie na stanowisku pracy, jest formą nobilitacji, a chęć posiadania go przez członków innych zespołów wzmaga wewnętrzną motywację i konkurencję w zakresie doskonalenia standardów 5S. Mogą to być również nagrody niematerialne takie jak chociażby przysłowiowy uścisk dłoni prezesa. Nie zalecamy przydzielania nagród finansowych, sugerujących, że system 5S jest czymś dodatkowym, niewbudowanym w codzienną pracę i obowiązki.

„Przykład idzie z góry, siła działa z dołu”

5S to dobry początek. Zobaczycie, że wprowadzenie 5S na kolejnych liniach i obszarach w firmie zaowocuje tym, że pracownicy zaczną doceniać, jakie znaczenie w miejscu pracy mają porządek i wprowadzone standardy, a wizualizacja stanie się niezbędnym elementem kontroli wszelkich odchyleń od standardów.

Można stwierdzić, że 5S jest jak bumerang. Jeżeli na początku drogi lean management odrzucimy system 5S, to on i tak prędzej czy później do nas wróci.

5S stwarza solidne podstawy do wdrażania zaawansowanych narzędzi lean management, idei systemu produkcyjnego Toyoty i procesu ciągłego doskonalenia całej organizacji, jednak niewłaściwie wdrożony i źle interpretowany może zwiastować koniec przygody firmy z TPS.

Pamiętajmy, że jeśli kierownictwo firmy zaakceptuje wdrożenie systemu 5S, to powinno temu towarzyszyć pełne zaangażowanie, zgodnie z zasadą, że przykład idzie z góry, siła działa z dołu.

Jeżeli przy wdrożeniu 5S firma ponosi klęskę, to znaczy, że nie jest jeszcze gotowa do wkroczenia na drogę szczupłego zarządzania.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)