Projektowanie z myślą o środowisku

W ciągu ostatnich kilku lat kwestie dotyczące zrównoważonego rozwoju i ochrony środowiska w branży produkcyjnej i projektowej przeszły wyraźną ewolucję. Początkowo były to dość jasne procesy mające na celu zapewnienie zgodności z regulacjami, teraz większą uwagę poświęca się monitorowaniu zawartości określonych substancji w produktach oraz inicjatywom programu Design for the Environment (DfE).

Zastosowanie mają nowe regulacje takie jak REACH (Registration, Evaluation and Authorisation of Chemicals), RoHS (Restriction of Hazardous Substances) i WEEE (Waste Electrical and Electronic Equipment). Wytwórcy muszą przestrzegać zapisów tych dyrektyw, gdyż w przeciwnym razie są narażeni na grzywny i surowe kary, w tym zakaz konkurowania na kluczowych rynkach.

Producenci rewidują projekty produktów tak, aby były zgodne z coraz liczniejszymi i bardziej złożonymi zapisami prawnymi. Firmy idą w kierunku zatwierdzonych materiałów, stopniowo wycofując obecnie wykorzystywane komponenty i zastępując je odpowiednikami, które spełniają wymogi prawne.

Aby to osiągnąć firmy szukają sposobów na zyskanie lepszego wglądu w materiały wykorzystywane w ich produktach, prostszych metod zbierania danych z łańcucha dostaw i pełniejszego zrozumienia wpływu, jaki ich decyzje odnośnie projektu i wyboru materiałów będą miały na cały cykl życia produktu.

Ochrona środowiska i wyniku finansowego

Wpływ produktów i usług na środowisko jest coraz uważniej analizowany przez konsumentów, regulatorów i inne zainteresowane strony. Konsumenci chcą kupować bezpieczne, ekologiczne produkty, wytwórcy dążą do utrzymania konkurencyjności, a regulatorzy odpowiadają za zagwarantowanie, że niebezpieczne substancje nie znajdą się w produktach. Ponadto spełnianie tych regulacji nie tylko pomaga chronić środowisko, ale również wpływa na nasze zdrowie i bezpieczeństwo.

Jak ilustrują przykłady wycofania niektórych popularnych produktów, wybór materiałów nie dotyczy jedynie zrównoważonego rozwoju czy ograniczania kosztów. Materiał, który jest dopuszczony do użytku w jednym produkcie, może być zabroniony dla innych produktów czy kategorii. To, co jest dozwolone w jednym kraju, może być zabronione w innym.

Złożony, wielopoziomowy BOM produktu może zawierać komponenty od globalnych dostawców. Producenci OEM i ich dostawcy muszą zgłaszać organom regulacyjnym zawartość i stopień koncentracji każdej substancji wykorzystywanej w ich produktach – czasem nawet substancji wykorzystywanych w procesie konstrukcji tych produktów. Brak czytelnego wglądu w informacje dotyczące zgodności z wymogami może nadmiernie zwiększyć koszty inwentaryzacji i przeprojektowania produktu.

Wytwórcy i firmy z ich łańcucha dostaw nie tylko muszą wybrać zgodne z regulacjami materiały. Wskazane jest również stworzenie przez nie kompletnej strategii zrównoważonego rozwoju. Strategiczne myślenie o środowisku jest obecnie nieodzowne. Praktyki zrównoważonego biznesu stają się stałym elementem strategii biznesowej, uwzględniającej długoterminowy wpływ firmy na środowisko.

Aby skutecznie konkurować w takich realiach wskazane jest uwzględnienie kwestii wpływu na środowisko już na etapie powstawania koncepcji projektu, jeszcze przed wyborem komponentów i części. Należy wprowadzić standardowe procesy wymagające sprawdzania zgodności z regulacjami na każdym etapie cyklu projektowego. Do tego projektanci potrzebują narzędzia, które pomoże im gromadzić i zarządzać wszystkimi informacjami na temat regulowanych substancji w jednym środowisku źródłowym.

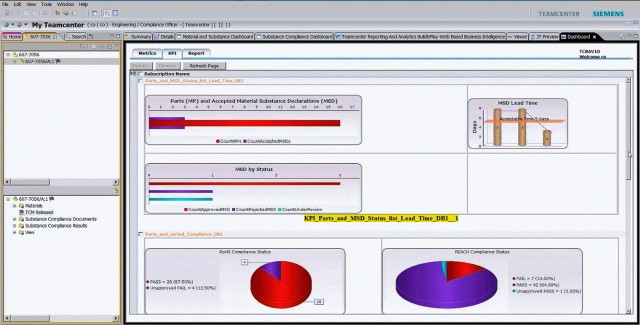

Możliwość analizowania i monitorowania zgodności z wymogami na poziomie substancji, materiałów, części i produktu jest dla firm produkcyjnych niezwykle istotna. Włączenie tej funkcjonalności do istniejącego łańcucha dostaw oraz do systemów projektowania i wytwarzania sprawia, że narzędzie odpowiadające za zapewnianie zgodności z regulacjami pomaga firmie w osiągnięciu przewagi konkurencyjnej.

Integracja narzędzi do kontroli zgodności na platformie zarządzania cyklem życia produktu pomoże w zapewnianiu czytelnego wglądu w wymogi na wszystkich etapach powstawania produktu. Jest to szczególnie istotne gdy komponenty i części pochodzą od zewnętrznych dostawców.

Pełen obraz z pomocą PLM system Teamcenter

To, czego firma produkcyjna potrzebuje, to pojedyncze źródło wiedzy o produkcie i procesie. Pomaga to w stworzeniu środowiska, w którego centrum jest produkt, a wszystkie informacje są zgromadzone w jednym miejscu. Umożliwia to wytwórcom zarządzanie danymi z odniesieniami do poszczególnych obiektów oraz powiązanie ich z innymi danymi w postaci arkuszy kalkulacyjnych, modeli CAD, rysunków, specyfikacji, wymagań środowiskowych, czy obrazków.

Ponadto możliwe jest wprowadzanie zmian przy zapewnieniu integralności oraz efektywnego ponownego wykorzystania informacji w kolejnych projektach. Pewność, że wykorzystywane dane są aktualne i zgodne z regulacjami również jest niezwykle ważna. Na przykład dzięki temu projektanci mają dostęp do biblioteki zaakceptowanych materiałów i mogą podejmować bazujące na pełnej informacji decyzje odnośnie materiałów projektowych jeszcze na wczesnym etapie procesu rozwoju produktu.

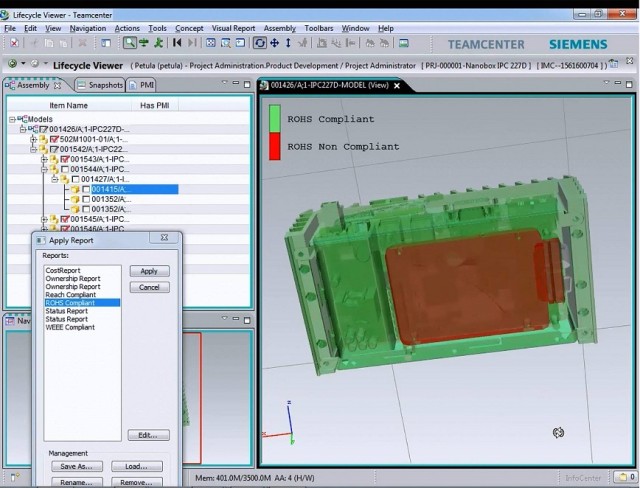

Sprawne dzielenie się tymi danymi z partnerami zarówno wewnątrz, jak i spoza przedsiębiorstwa jest równie istotne. Użytkownicy muszą mieć możliwość uzyskania kompletnych, graficznych informacji o produkcie i procesie w szybki i prosty sposób. Zwiększa to ich produktywność – mogą w pełni poświęcić się pracy, gdyż nie muszą tracić czasu na poszukiwanie informacji i sprawdzanie czy są one zgodne z wymogami.

Oparty na ramie PLM system Teamcenter od Siemens PLM Software, to doskonała platforma pozwalająca stawi czoła przyszłym wyzwaniom zrównoważonego biznesu.

Materiały zarządzane przez Teamcenter mogą być z powodzeniem obsługiwane przez inne rozwiązania oferowane przez Siemens PLM Software. Dzięki temu firma ma pewność, że wszyscy pracownicy, począwszy od projektantów CAD aż po dział produkcyjny, korzystają z tych samych, zaakceptowanych danych. Dodanie materiałów i substancji do modelu danych Teamcenter umożliwia projektantom monitorowanie zawartości tych materiałów i substancji w strukturze, określenie ich wpływu na cykl życia produktu oraz oszacowanie ryzyka wpływu zmian na wynik finansowy.

Zapewnia to holistyczny obraz, wykraczający poza standardowe zapewnianie zgodności z regulacjami. Umożliwia stworzenie pełnej analizy cyklu życia produktu, w której badany jest całkowity wpływ produktu na środowisko, począwszy od komponentów źródłowych, projektu i procesu wytwórczego, przez jego użytkowanie, aż po utylizację.

Zarządzanie danymi o składzie produktu w praktyce

Korzyści z zastosowania Teamcenter odnotował Seagate, producent twardych dysków. Seagate znajduje się w centrum łańcucha dostaw, przez co zapewnienie zgodności z normami ochrony środowiska staje się szczególnym wyzwaniem. Firma musi sprawdzić skład każdego elementu zakupionego od swoich dostawców. Ponadto, jako dostawca dla producentów OEM i użytkowników końcowych, Seagate musi zagwarantować swoim klientom zgodność z regulacjami dostarczanych produktów.

Aby temu sprostać firma kolekcjonuje aktualne, szczegółowe dane odnośnie każdego materiału i substancji wykorzystywanych we wszystkich jej produktach. W ten sposób Seagate stworzył rozległą bazę danych i w konsekwencji, gdy pojawia się nowy wymóg ze strony regulatorów czy też klientów, dysponuje potrzebnymi danymi. Wszystkie informacje są zarządzane przez Teamcenter, co ułatwia firmie dostęp do zgromadzonych danych i umożliwia ich efektywne wykorzystanie.

Projektanci mogą uwzględnić wymogi regulatorów na najwcześniejszym etapie powstawania produktu, a sprzedaż i logistyka może pobrać informacje potrzebne do przygotowania raportu dla klienta. Natomiast marketing korzysta z systemu porównując wymogi na poszczególnych rynkach.

Przed implementacją Teamcenter, gdy Seagate musiał przygotować raport odnośnie składu produktu, pracownicy wysyłali e-maile z prośbą o informacje, a poszczególne osoby zbierały potrzebne dane z wielu źródeł. Wszystko było wykonywane ręcznie i zajmowało wiele godzin, a nawet dni.

Teamcenter umożliwił zautomatyzowanie tego procesu, skracając wymagany czas do kilku minut. Przykładowo, po wprowadzeniu dyrektywy REACH Seagate był w stanie sprawdzić skład swoich produktów pod kątem jej wymogów w ciągu 15 minut.

Podsumowanie

Struktura łańcucha dostaw niewątpliwie idzie w kierunku materiałów zgodnych z regulacjami, wycofywania obecnie wykorzystywanych materiałów i komponentów, i zastępowanie ich bardziej przyjaznymi dla środowiska alternatywami. Tworzenie produktów spełniających normy środowiskowe i rozumienie ich pełnego cyklu życia staje się wymogiem dla każdej firmy, działającej na konkurencyjnym globalnym rynku.

Zintegrowane systemy do zarządzania cyklem życia produktu i adekwatne procesy pozwalają firmom zarządzać danymi produktowymi i efektywnie reagować na zewnętrzne regulacje oraz wewnętrzne wymogi. Przemyślane inwestycje umożliwiają producentom sprostanie obecnym wyzwaniom oraz przygotowanie się na przyszłe zmiany w ich środowisku.

Dzięki Teamcenter producenci nie muszą nieustannie dostosowywać się do zmieniających się, specyficznych dla danego kraju, regulacji i zyskują możliwość osiągnięcia przewagi konkurencyjnej.

Od pozyskiwania komponentów i materiałów, przez projekt i produkcję, dostawę, aż po utylizację – posiadanie pojedynczego zagregowanego wglądu w produkt pomoże firmie uniknąć kosztownego wycofywania nie spełniających wymogów produktów, jednocześnie gwarantując kontrolę kosztów środowiskowych.

Zintegrowane analizy cyklu życia produktu i jego wpływu na środowisko to kluczowe elementy w projektowaniu z myślą o środowisku. Stanowią pojedyncze źródło zaakceptowanych materiałów, umożliwiające projektantom wprowadzenie ram zrównoważonego biznesu w całym cyklu życia produktu.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)