ASTOR: rozwiązania informatyczne klasy MES / EMI

Doświadczenia z ostatnich kilku miesięcy pokazują, że rynek potrafi być nieobliczalny, nieprzewidywalny, a w niektórych przypadkach wręcz bezlitosny. Kryzysowa fala, która przetoczyła się po rynkach finansowych i uderzyła giełdy, fundusze inwestycyjne oraz banki, wpłynęła na ograniczenie zapędów konsumpcyjnych na całym świecie, co daje się zauważyć w praktycznie każdej branży. Konsekwencją tego stanu rzeczy było stopniowe ograniczanie zamówień i zmniejszenie popytu na dobra konsumpcyjne i usługi, które dotyka obecnie dużą część firm produkcyjnych w globalnym łańcuchu dostaw.

W tej sytuacji można zadać pytania: „Gdzie inwestować w czasach niepewności?” oraz „Jaka inwestycja pozwoli na maksymalizację zwrotu z zainwestowanego kapitału?” Odpowiedź na to pytanie leży w samym sercu każdej firmy sektora przemysłowego, a mianowicie na hali produkcyjnej.

Jeżeli w czasach prosperity zarządy firm produkcyjnych mogły kłaść większy nacisk na realizację strategii polegającej na zwiększaniu przychodów firmy poprzez zdobywanie nowych rynków i podnoszenie wydajności przy stosunkowo niskim poziomie marży, o tyle w czasach niepewności i ciągłego wahania zamówień powinny pochylić się nad drugim filarem strategicznym jakim jest strategia poprawy produktywności zwana inaczej strategią doskonałości operacyjnej.

Strategia doskonałości operacyjnej w głównej mierze skupia się redukcji kosztu jednostkowego produkcji – Cost Per Unit, z drugiej zaś strony wpływa na poprawę efektywności kładąc nacisk na maksymalizację wykorzystania istniejących zasobów produkcyjnych. Po przygotowaniu celów biznesowych i przełożeniu ich na plan działań operacyjnych kadra zarządzająca staje przed dwoma bardzo trudnymi zadaniami: wdrożeniem zaplanowanych zmian na hali produkcyjnej oraz ciągłymi pomiarami i optymalizacją nieefektywnych obszarów produkcyjnych. Doskonałym narzędziem wspierającym te działania są rozwiązania informatyczne klasy MES / EMI (Manufacturing Execution Systems / Enterprise Manufacturing Intelligence). Z definicji systemy klasy MES mają na celu „dostarczanie informacji, które pozwalają na optymalizację operacji produkcyjnych począwszy od procesu zamówienia, aż do etapu dostarczenie produktów gotowych do klienta”.

PRZYPADEK 1

Podnoszenie efektywności istniejących zasobów

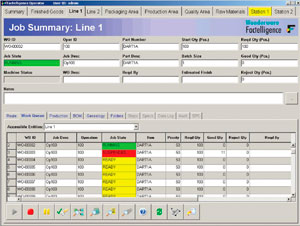

Załóżmy, że dyrektor operacyjny fabryki ponosi olbrzymie koszty w wyniku opóźnień produkcyjnych związanych z nieplanowanymi przestojami maszyn. Dodatkowo operatorzy liniowy pracują z niską efektywnością związaną z koniecznością ręcznego uzupełniania danych o awariach i ręcznego tworzenia raportów zmianowych. Wdrożenie rozwiązania Wonderware Performance Software, który integrując się bezpośrednio z parkiem maszynowym lub istniejącymi systemami sterowania, będzie śledził i raportował informacje o przestojach z rozdzielczością sekundową, pozwoli specjalistom ds. utrzymania ruchu na natychmiastową reakcję w przypadku awarii. Kolejną korzyścią będzie uwolnienie bezproduktywnego czasu operatorów poświęcanego na wypełnianie formularzy raportowych i umożliwienie im efektywniejszej obsługi maszyn. Dyrektor operacyjny będzie natomiast posiadał możliwość szybszej reakcję na spadki efektywności i zwiększenie poziomu wykorzystania istniejącego parku maszynowego poprzez automatyczne raportowanie zestawu wskaźników KPI dla obszaru produkcji, np. wskaźnika OEE (Overall Equipment Effectiveness). Dodatkowo dostępność szczegółowych raportów dotyczących przestojów oraz ich przyczyn pozwoli pracownikom na ciągłe doskonalenie nieefektywnych elementów procesu.

PRZYPADEK 2

Redukcja jednostkowego kosztu produkcji

Przypuśćmy, że dyrektor produkcji boryka się z problem słabej jakości produkcji oraz dużej ilości braków związanej z wysokim poziomem ingerencji operatorów w proces produkcyjny. Dodatkowo nie posiada on bieżącej informacji o stanie zaawansowania zleceń. Konsekwencją tego stanu rzeczy jest utrzymywanie wysokich stanów magazynowych w buforach międzyoperacyjnych (Work InProcess) co wpływa znacząco na ilość gotówki „zamrożonej” na produkcji. Problemem są także niestabilne czasy cyklów uzależnione w dużej mierze od umiejętności operatora na danej zmianie. Wdrożenie rozwiązania klasy MES opartego o Wonderware Operations Software pozwoli operatorom na natychmiastowe uzyskanie informacji o wielkości partii produkcyjnej, typie produktu do wykonania oraz czynności koniecznych do zrealizowania w trakcie danej operacji. System będzie także odpowiedzialny za automatyczne ładowanie receptur produkcyjnych do jednostek wykonawczych (systemów sterowania i sterowników maszyn), co uniemożliwi popełnienie błędów i wyprodukowanie „braków”. Kolejnym ogniwem w łańcuchu korzyści będzie dyrektor produkcji, który na podstawie bieżących danych z hali produkcyjnej zwiększy terminowość realizacji zleceń i będzie w stanie elastycznie reagować na fluktuację zamówień poprzez dostęp do wiarygodnych informacji nt. stanu realizacji zleceń, poziomu zapasów WIP oraz genealogii procesu (co może być także przydatne w procesie odpowiedzi na reklamacje).

Podsumowując powyższe scenariusze warto zaznaczyć, że opisują one tylko część funkcjonalności systemów klasy MES / EMI. Natomiast pokazują one kluczowe z punktu widzenia przedstawicieli firm z sektora przemysłowego kierunki inwestycji w systemy informatyczne wspierające wdrażanie strategii doskonałości operacyjnej na produkcji:

Podsumowując powyższe scenariusze warto zaznaczyć, że opisują one tylko część funkcjonalności systemów klasy MES / EMI. Natomiast pokazują one kluczowe z punktu widzenia przedstawicieli firm z sektora przemysłowego kierunki inwestycji w systemy informatyczne wspierające wdrażanie strategii doskonałości operacyjnej na produkcji:

możliwość integracji i automatycznego gromadzenie danych z urządzeń i maszyn (bez udziału czynnika ludzkiego) w celu podniesienia wiarygodności raportów oraz analiz, możliwość natychmiastowego dostępu do kontekstowych informacji dotyczących szczegółów wykonywanych operacji, jakości oraz efektywności procesu wytwarzania, co pozwala na znaczne zmniejszenie ryzyka w procesie podejmowania decyzji.

Rozwiązania klasy MES/EMI firmy Wonderware posiadają zatem możliwości kluczowe z punktu widzenia kadry zarządzającej firmami produkcyjnymi, a dodatkowo realizując zadania opisane w powyższych scenariuszach umożliwiającą sukcesywne zwiększanie zysku operacyjnego przedsiębiorstw poprzez dostęp do raportów opartych na wiarygodnych danych w czasie rzeczywistym. A jak pokazuje niedaleka przeszłość tylko „zimna” analiza, „twardych” danych może ułatwić firmom produkcyjnym przetrwanie w czasach rynkowej batalii cenowej.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)