LEAN – czyli przepływ ciągły. Co właściwie się za tym kryje? Na czym to polega?

Słowo „Lean” kojarzy się z optymalizacją procesów w firmie. Optymalizacją, czyli oszczędnym i przez to sprawnym funkcjonowaniem. Ale co właściwie się za tym kryje? Na czym ta oszczędność i sprawność polega?

Gdy wniknąć głębiej w zasady Lean Management, okaże się, że metodyka ta zakłada usprawnianie bądź tworzenie od podstaw nowego procesu przy wykorzystaniu fundamentalnej i wręcz magicznej cechy Lean. Jest nią przepływ ciągły.

Jak wygląda taki proces? Otóż wyobraźmy sobie początek takiego procesu. Na wejściu pojawić się może np. zamówienie od klienta, reklamacja, zgłoszenie szkody w firmie ubezpieczeniowej, wniosek o kredyt w banku itp. Z tego miejsca rozpoczyna się proces (realizacji zamówienia, załatwiania reklamacji itd.). Musi on funkcjonować tak, aby główny produkt mógł gładko przepływać przez wszystkie etapy procesu bez zbędnych opóźnień.

Opóźnienia biorą się z niepotrzebnych przestojów po drodze. Zamówienie, wniosek czy jakikolwiek inny produkt zwykle wielokrotnie zatrzymują się i czekają pomiędzy dwoma etapami procesu lub na danym stanowisku pracy, gdy pojawiają się problemy.

Lean wymusza analizę procesu z punktu widzenia czasu i dąży do jego skracania. Jeśli zatem produkt już jest przetwarzany na danym stanowisku, to czynności muszą być wykonane dobrze i bez dodatkowego poprawiania błędów. Dobrze – i to za każdym razem. Natomiast tworzenie zapasów międzyoperacyjnych zawsze spowoduje utknięcie tego produktu w kolejce. Musi on czekać na swoją kolej. Pracownik może go też przyspieszyć, przesuwając z końca na początek kolejki. Tym samym powoduje jednak zamieszanie i opóźnienie innych produktów. Przyczyn takiego stanu rzeczy może być kilka. Najczęstsze z nich to:

• przetwarzanie w partiach (ang. batch);

• wąskie gardła na różnych etapach procesu.

Przetwarzanie w partiach sprawia, że wyrób gotowy danego etapu procesu jest przesuwany do następnego etapu w większych ilościach (partiach), a nie systematycznie po jednej sztuce. Zawsze więc musi czekać. A więc tracimy czas już w założeniach. A może dałoby się przekazywać dalej bezzwłocznie każdą wytworzoną sztukę?

Niektórzy mogą powiedzieć, że brzmi to idealistycznie. To prawda, nie wszędzie da się uzyskać idealny przepływ ciągły. Jeśli w danym procesie istnieje tylko jeden produkt, to jest to jak najbardziej możliwe do osiągnięcia. Taki produkt może wędrować przez cały proces bez zbędnego czekania, czyli być przetwarzanym na bieżąco. Jedna sztuka wędruje z ręki do ręki, używając analogii do produkcyjnego, ręcznego procesu montażowego.

A jeśli mamy kilka różnych produktów w tym samym procesie? Niestety, w danej chwili zajmujemy się tylko jednym produktem. W tym przypadku z reguły decydujemy się na przetwarzanie partii produktów, po czym cała ta partia jest przekazywana do następnego etapu procesu.

Podobnie dzieje się w przypadku istnienia wąskich gardeł w procesie. Gdy jeden etap procesu ma mniejszą przepustowość lub trwa za długo w stosunku do innych, to także powoduje gromadzenie się zapasów przed tym stanowiskiem. Cykl pracy tego etapu procesu decyduje także o przepustowości całego procesu. Takie stanowiska pracy można poprawić poprzez rozłożenie nadmiaru czynności z tego etapu procesu na inne, mniej obciążone. Nazywa się to balansowaniem procesu. Potem pozostaje już tylko usprawnianie czynności na każdym etapie. Rozwiązaniem jest po prostu niekończąca się, systematyczna praca nad poprawą przepływu. Istnieją techniki Lean, które pomagają udoskonalać ten proces. I o nich opowiemy w kolejnych odcinkach.

Tymczasem pojawia się pytanie: jak stworzyć przepływ ciągły w procesach ciągłych? Zbieżność słów niestety może nas dodatkowo zmylić. Ciągłe procesy produkcyjne występują w przemyśle np. chemicznym czy spożywczym. Polegają na nieprzerwanej produkcji aż do czasu przezbrojenia linii. Dość łatwo sobie wyobrazić przepływ 1 sztuki w przemyśle o charakterze montażowym (wiemy jak kolejne samochody przemieszczają się po kolejnych stanowiskach). Każdy egzemplarz jest samodzielnym, pojedynczym produktem.

Ale jak to zrobić w ciągłych procesach produkcyjnych, gdy najpierw produkujemy produkt A, później zaś dopiero produkt B, i to w ilościach niemających nic wspólnego z jedną sztuką? Przezbrojenie linii produkcyjnej, wyposażonej w dużą liczbę maszyn, wymaga czasu. Z doświadczenia wiemy, że może to trwać nawet całą zmianę produkcyjną, a niekiedy znacznie dłużej. Stąd oczywista niechęć kierownictwa do częstych przezbrojeń i uleganie pokusie produkcji jednego produktu w dużych ilościach. Dopiero po takiej serii następuje przestawienie na inny produkt. Efektem jest przemieszczanie się produktów w procesie produkcyjnym w dużych ilościach. Duże partie trafiają w ten sposób do następnego etapu i tu zatrzymują się na długo, czekając na swoją kolej. Wprawdzie usprawniliśmy pierwszy etap, ale gromadzimy stosy półproduktów przed kolejnym.

A gdzie postulowany przepływ ciągły? A wspomniana wcześniej jedna sztuka? Brzmi znowu nierealistycznie. To prawda, trudno wyobrazić sobie produkcję jednego jogurtu lub jednego opakowania proszku do prania. Z jednej strony niewątpliwie przepływ 1 sztuki jest w tym przypadku oderwany od rzeczywistości. Z drugiej strony, jeśli choć trochę zbliżymy się do ciągłego przepływu, to efekty będą zdumiewające. W rezultacie spadną zapasy o więcej niż 50%, a klienci będą zachwyceni dostępnością produktów do natychmiastowego zamówienia. Poniższe rysunki wyjaśniają ideę:

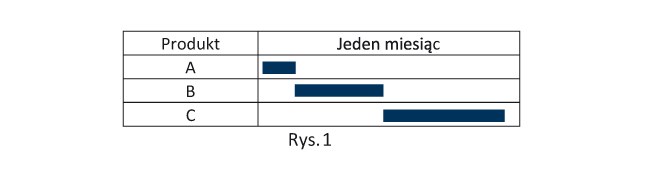

Rysunek 1 przedstawia produkcję 3 produktów w ciągu jednego miesiąca.

Co się stanie, gdy podzielimy produkty na mniejsze partie? Rysunek 2 przedstawia tę sytuację. Nieprzyjemną konsekwencją jest dwa razy większa liczba przezbrojeń.

Co się stanie, gdy podzielimy produkty na mniejsze partie? Rysunek 2 przedstawia tę sytuację. Nieprzyjemną konsekwencją jest dwa razy większa liczba przezbrojeń.

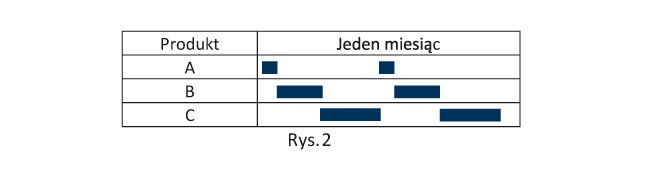

Jeśli dalej będziemy dzielić partie na mniejsze, to otrzymamy jeszcze więcej przezbrojeń (rysunek 3).

Jeśli dalej będziemy dzielić partie na mniejsze, to otrzymamy jeszcze więcej przezbrojeń (rysunek 3).

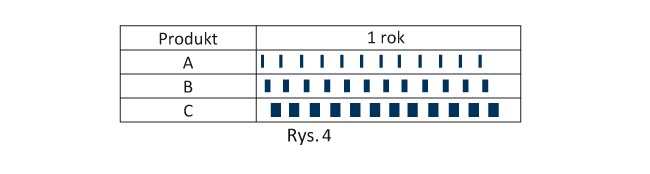

W efekcie w skali całego roku mamy tak wiele małych partii produkcyjnych (nawet każdego dnia!), że produkcja bardzo zbliża się do przepływu ciągłego (rysunek 4).

W efekcie w skali całego roku mamy tak wiele małych partii produkcyjnych (nawet każdego dnia!), że produkcja bardzo zbliża się do przepływu ciągłego (rysunek 4).

Takie rozdrobnienie produkcji na pierwszy rzut oka ma kolosalne wady. Przede wszystkim więcej czasu traci się na przezbrojenia. Ale jaką otrzymujemy elastyczność! Czas reakcji na zamówienie jest bardzo krótki. Produkcja może odbywać się docelowo na zamówienie, a więc bez magazynowania wyrobów gotowych. Wyobraźmy sobie, że pracujemy bez magazynu. Odbiór towaru następuje niemal prosto z linii produkcyjnej. Do tego oczywiście długa droga, ale pierwszy krok w tę stronę zostanie już zrobiony.

Takie rozdrobnienie produkcji na pierwszy rzut oka ma kolosalne wady. Przede wszystkim więcej czasu traci się na przezbrojenia. Ale jaką otrzymujemy elastyczność! Czas reakcji na zamówienie jest bardzo krótki. Produkcja może odbywać się docelowo na zamówienie, a więc bez magazynowania wyrobów gotowych. Wyobraźmy sobie, że pracujemy bez magazynu. Odbiór towaru następuje niemal prosto z linii produkcyjnej. Do tego oczywiście długa droga, ale pierwszy krok w tę stronę zostanie już zrobiony.

Wiele przedsiębiorstw nawet nie próbuje przestawić swojego myślenia w tę stronę. Odejście od dużych partii i uruchomienie jednostkowej produkcji, nastawionej na konkretne zamówienia, wydaje się nieosiągalne dla większości przedsiębiorstw. Ale czy na pewno nie mamy na to szans? Firma Dell już przed laty udowodniła, że nie interesuje jej produkowanie na magazyn.

I to jest wyzwanie, jakie stawia przed sobą Lean Management. Dążenie do osiągnięcia niezakłóconego przepływu jest wyzwaniem dla każdej firmy. Pociąga to za sobą duży wysiłek, którego celem jest zbudowanie bardzo sprawnego systemu produkcyjnego. Produkcja bez zapasów bądź z ich małą ilością (np. na kilka dni) wymaga bardzo sprawnego systemu operacyjnego. Pojawiające się problemy muszą być rozwiązywane na bieżąco.

W systemie Lean dużą rolę odgrywają specyficzne metody wdrażania tej metodyki. Kluczowa jest także zmotywowana i wyszkolona załoga. Nie bez znaczenia jest osoba głównego menedżera, który musi być najbardziej zdeterminowaną osobą w organizacji. W przeciwnym razie zamiast ciągłego procesu będziemy mieć… ciągłe kłopoty.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)