Przemysłowa produkcja przyrostowa w technologii HP Multi Jet Fusion 3D

O druku 3D w kontekście koncepcji Przemysłu 4.0 mówi się jako jednym z jego ramion wykonawczych. Dynamiczny rozwój technologii i materiałów do produkcji addytywnej w ostatnich kilku latach znacznie przyspiesza adaptację druku 3D w procesach wytwarzania. Oprócz dostawców urządzeń do druku 3D obecnych w branży od początku, pojawiło się również kilku nowych graczy, pośród których HP Inc. wprowadzając najpierw na rynek swoje autorskie technologie Multi Jet Fusion, a następnie Jet Metal, wywołało prawdziwe trzęsienie ziemi.

Dzięki partnerstwom strategicznym HP obecnie oferuje najbardziej zaawansowane technologicznie, zintegrowane rozwiązania do druku 3D tworzyw sztucznych (MJF) i metali (MJ), które obejmują symulację projektu, materiały i zarządzanie produkcją. W technologii HP MJF 3D można produkować części o większej wytrzymałości i elastyczności oraz bardziej jednorodnych właściwościach mechanicznych niż w SLS – starszej i dłużej dostępnej na rynku technologii proszkowej, która ma podobny przepływ pracy co HP MJF 3D, ale nie oferuje tak dużej szybkości wytwarzania i izotropii oraz szczelności i odporności chemicznej.

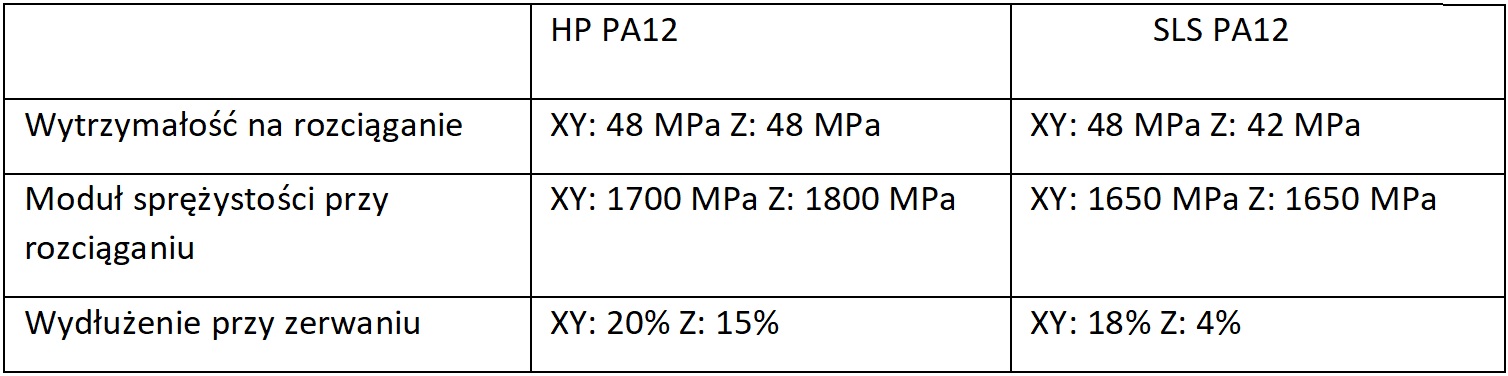

Tabela przedstawia porównanie wytrzymałości materiałów PA 12 w technologii HP MJF i SLS

Zaangażowanie koncernu w rozwój technologii przyrostowych wynika z analizy globalnych makro trendów takich jak dynamiczna urbanizacja, starzenie społeczeństwa oraz przyspieszenie innowacji, które wymuszają zmiany w dotychczasowych modelach wytwarzania.

Sektor produkcyjny przechodząc obecnie dynamiczną transformację jak żadna inna gałąź światowej gospodarki, również za sprawą druku 3D, ulega coraz większym przekształceniom.

Technologie HP 3D oferując największą na rynku szybkość druku 3D i stałą, powtarzalną jakość uzyskiwanych wydruków, mogą być już stosowane nie tylko w produkcji małoseryjnej, ale i masowej

Potwierdza to jeden z pierwszych użytkowników technologii HP – producent samochodów Volkswagen, który od 2018 roku testuje platformę HP Metal Jet i wydrukował w 3D około 10 000 części w ciągu zaledwie kilku tygodni, planując do 2021 roku przejść na addytywną produkcję MJ elementów konstrukcyjnych w swoich samochodach.

Wg HP proces produkcyjny w technologii Metal Jet jest 50 razy szybszy w stosunku do innych dostępnych na rynku metod druku 3D z metalu oraz znacząco od nich tańszy. Urządzenia z tej serii mają obszar roboczy o wymiarach 43 x 32 x 20 cm, który jest aktualnie niemożliwy do osiągnięcia w metodach SLM / DMLS / DMP, tj. selektywnym topieniu proszków metalicznych wiązką lasera, co czyni technologię HP liderem rozwiązań addytywnych w erze cyfrowej.

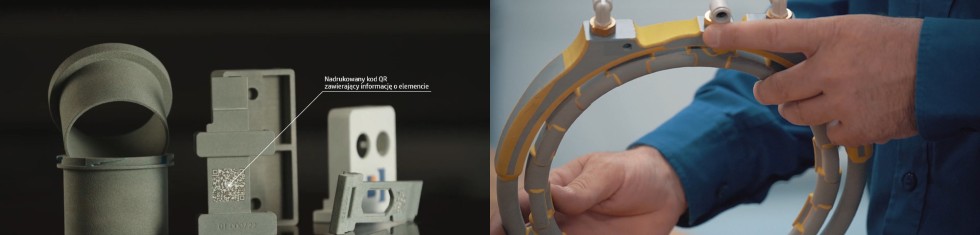

Przykładowe elementy drukowane w technologii HP przez grupę Volkswagen

Zmiany w sposobie wytwarzania i dystrybucji produktów są konieczne jeśli w obliczu wzrastającej urbanizacji chcemy stworzyć zrównoważony ekosystem wielkich miast. Druk 3D w technologiach HP 3D umożliwia nie tylko szybką produkcję addytywną, ponowne wykorzystanie materiałów z uwzględnieniem recyklingu i personalizacji wyrobów, ale również stanowi odpowiedź na zmiany demograficzne związane ze starzeniem się społeczeństwa i wzrostem zainteresowania konsumentów nowymi produktami.

Dzięki w pełni zautomatyzowanemu przepływowi pracy, ogranicza liczbę potrzebnych do obsługi operatorów, minimalizując ryzyko związane z obsługą konwencjonalnej linii produkcyjnej, a szybkość druku na poziomie 5058 cm³/godz. i możliwość pracy urządzenia bez przerw na chłodzenie wydruków (HP MJF 5210 3D) pozwala na zwiększenie wydajności produkcji i możliwość opracowywania nowych produktów w rekordowo szybkim czasie (procesy iteracyjne zostają skrócone do 1 dnia, podczas gdy w konwencjonalnym wytwarzaniu mogły trwać nawet 1 miesiąc) i bez wysokich kosztów początkowych związanych z przygotowaniem produkcji, co pozwala firmom również sektora MŚP i startupom, konkurować z globalnymi dostawcami na równi.

W ciągu 4 lat od wprowadzenia swojego pierwszego urządzenia do druku 3D – Jet Fusion 4200 rozwiązania HP do druku 3D są wykorzystywane na całym świecie przez producentów niemal ze wszystkich branż, którzy znaleźli unikalne sposoby na wprowadzenie wytwarzania przyrostowego (AM) – od prototypowania i wytwarzania narzędzi i osprzętu na liniach montażowych, po dostarczanie gotowych wyrobów.

Są to tak rozpoznawalne marki jak: Avid Product Development, BASF, Jaguar Land Rover, Kupol, Materialise, Sculpteo, Prodartis i Vestas oraz startupy, które dzięki wprowadzeniu innowacyjnej technologii stały się w krótkim czasie rozpoznawalne – Forecast, Oakley, Konstruktion Baumann OHG – laureat ubiegłorocznej edycji niemieckiego The Innovators Top 100 i wielu innych.

Poniżej przykłady wydruków realizowanych przez partnerów HP dzięki technologii Multi Jet Fusion 3D

Jaguar Land Rover w technologii HP MJF 3D z wykorzystaniem najnowszego materiału, elastomeru – TPU od BASF, wykonuje rękawice ochronne dla osób pracujących na liniach produkcyjnych firmy w celu zapobiegania zaburzeniom układu mięśniowo-szkieletowego spowodowanym przez typowe, codzienne obciążenia. BMW Group wykorzystuje rozwiązania HP Jet Fusion 4200 3D do produkcji prowadnicy okna w modelu i8 Roadster, a Volkswagen stosuje HP 3D zarówno w zastosowaniach metalowych, jak i plastikowych, od 2018 roku wytwarzając większość narzędzi i osprzętu, używanych w produkcji SUV-a T-Cross na urządzeniach z serii Jet Fusion 3D.

HP jako jeden z największych producentów komputerów osobistych, serwerów, drukarek i urządzeń poligraficznych na świecie, również sam wykorzystuje własną technologię, aby zmienić cykl rozwoju swoich produktów, skrócić czas wprowadzenia ich na rynek, obniżyć koszty wytwarzania, a także zwiększyć satysfakcję klientów.

Ich wewnętrzne zakłady produkcyjne wytwarzają 50% niestandardowych części z tworzyw sztucznych w urządzeniach z serii Jet Fusion 4200 i ponad 140 części w kolorowej serii Jet Fusion 300/500 wytwarzają przy użyciu technologii Multi Jet Fusion. Uważa się, że jest to największa liczba części wyprodukowanych addytywnie w gotowym produkcie na świecie.

Kluczowe komponenty drukarek wielkoformatowych HP zostały przeprojektowane, aby wykorzystać optymalizację topologiczną i wchodzą w masową produkcję z 93% redukcją masy, 50% redukcją kosztów i 95 – krotną redukcją śladu węglowego w porównaniu z oryginalną częścią obrabianą z aluminium, co pozwala HP osiągnąć ogólny poziom wydajności sprzętu (OEE) na poziomie 90% z dla rozwiązań z serii HP Jet Fusion 3D. Koncern integruje także HP Multi Jet Fusion w swoim łańcuchu dostaw wielu produktów eliminując magazynowanie i transport (dzięki produkcji „na miejscu”) lepiej kontrolując podaż/popyt, zmniejszenie zużycia i strat materiału.

Na polskim rynku przedsiębiorcy znają i stosują głównie druk 3D w technologii FDM, która nie nadaje się jednak do wytwarzania elementów o dobrych właściwościach izotropowych. W technologii HP Multi Jet Fusion 3D, która jest oferowana na polskim rynku przez dystrybutora – HP3D.pl mogą z powodzeniem wytwarzać funkcjonalne części z dokładnością wymiarową na poziomie ± 0,3% (z dolną granicą ± 0,2 mm), gładką powierzchnią i dowolną geometrią, a wraz z premierą urządzeń do druku kolorowego (Jet Fusion 580 3D) również wielobarwne elementy bez konieczności ich farbowania.

Wzorcowe wydruki z zastosowaniem różnych materiałów, które można wykonać za pośrednictwem HP3D.pl pozwolą przedsiębiorcom w pełni ocenić potencjał produkcji przyrostowej z wykorzystaniem HP MJF 3D w ich działalności, co stanowi pierwszy krok we wdrożeniu technologii druku 3D i tym samym zwiększeniu swojej przewagi konkurencyjnej na rynku.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)