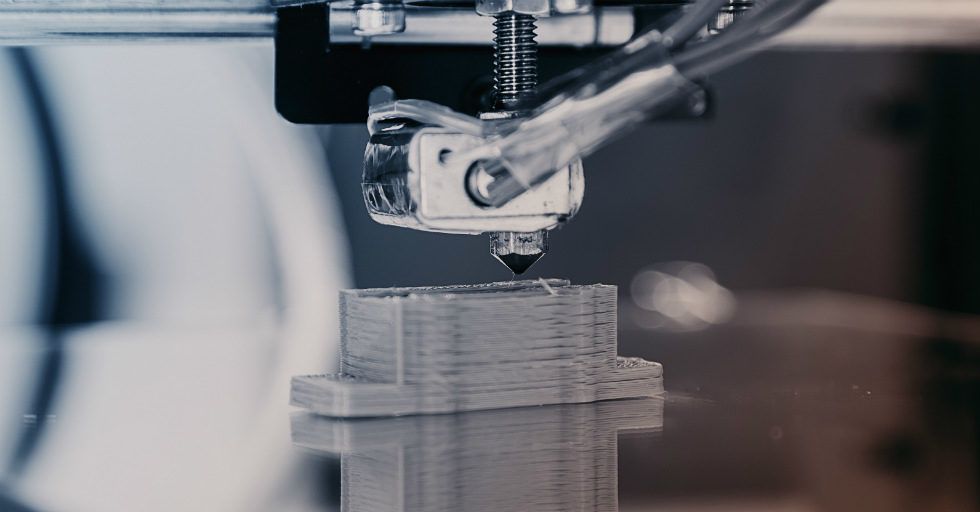

Jak się okazuje, nie tylko elektromobilność ma szansę w sporym stopniu odmienić specyfikę rynku autoczęści. Duży potencjał upatruje się bowiem w drukarkach 3D i stale rozwijanej technologii drukowania przestrzennego – ogłoszona ostatnio współpraca pomiędzy General Motors a firmą Autodesk Inc. skupiona wokół opracowywania nowych metod produkcji lekkich części samochodowych jest tego doskonałym przykładem.

Głównym celem przyświecającym koncernowi GM jest ograniczenie kosztów zarówno produkcji jak i dystrybucji części oraz ograniczenie ich wagi przy jednoczesnym podniesieniu stopnia trwałości.

Przekonujące konkrety

W minionym roku firma ogłosiła dość odważne plany uzupełnienia gamy oferowanych samochodów o 20 nowych modeli aut elektrycznych lub wykorzystujących zasilanie z ogniw paliwowych do 2023 roku. Tłumaczy to podjęty przez koncern krok w stronę udoskonalania technik opracowywania niezbędnych do ich produkcji komponentów, wykorzystujących zdobycze nowych technologii.

GM zaprezentowało więc pierwszą „wydrukowaną” część – mianowicie, wspornik fotela wykonany ze stali nierdzewnej, którego projekt wykonany został przy współpracy z firmą Autodesk

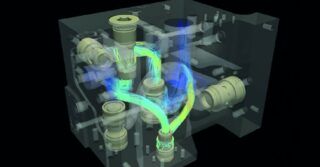

Środowisko produkcyjne działające w chmurze obliczeniowej i wykorzystujące narzędzia sztucznej inteligencji umożliwiało szybkie testowanie wielu permutacji i zmian do momentu osiągnięcia finalnego, zamierzonego efektu

Ten natomiast okazał się dość imponujący – jak poinformował zaangażowany w prace nad trójwymiarowym drukiem zespół GM, opracowany wspornik okazał się być aż 40% lżejszy i o 20% mocniejszy od produkowanego w tradycyjny sposób pierwowzoru.

-By osiągnąć taki wynik, wybrano jedną spośród aż 150 możliwych sposobów połączenia wszystkich parametrów druku przestrzennego. Biorąc pod uwagę perspektywę najbliższej przyszłości i masową implementację drukarek 3D w fabrykach, w przypadku motoryzacji tradycyjnej będzie ona wiązać się z widoczną redukcją zużycia paliwa ze względu na mniejszą masę auta, zaś w przypadku elektromobilności – pozwoli uzyskać wyższe zasięgi autom elektrycznym – tłumaczy Karol Prozner, twórca i prezes zarządu platformy Woop Automotive.

„Odchudzenie” całego łańcucha dostaw

Warto dodać, że to oczywiście nie jedyne korzyści jakie udałoby się uzyskać z wprowadzenia druku 3D w produkcji autoczęści na szeroką skalę. Długofalowe efekty zastosowania tego modelu produkcji dałoby się zauważyć w niemal wszystkich ogniwach łańcucha dostaw podmiotów obecnych w sektorze motoczęści.

– W przeciętnym, klasycznie napędzanym samochodzie znajduje się zwykle około 30 tysięcy części. Tworzenie łańcuchów dostaw, począwszy od opracowywania, klasyfikacji w danych kategoriach na terenie fabryki, przez ich dostarczanie dalszym podwykonawcom do transportu ukierunkowanego na zakłady produkcyjne samochodów jest wiec w tym przypadku dość praco- oraz czasochłonnych, nie wspominając o towarzyszących temu kosztach. Ograniczenie liczby części składowych pojazdów wiązać się więc będzie z benefitami dla niemal wszystkich uczestników rynku produkcji autoczęści – pytanie tylko czy masowa implementacja druku 3D jest rzeczywiście możliwa – dodaje Karol Prozner z Woop Automotive.

Obecnie – raczej prototypowo

Inżynierowie GM są aktualnie na etapie oceny, które z tysięcy poszczególnych komponentów składowych ich pojazdów mogą „przejść” na drukowany model produkcji, przy założeniu redukcji ich masy oraz utrzymaniu bądź zwiększeniu trwałości. Według Kevina Quinna, dyrektora działu Additive Design & Manufacturing w koncernie, prawdopodobnie nie będzie to ich znaczny odsetek – głównie dlatego, że drukarki 3D nie są jeszcze odpowiednio szybkie, aby zachować pożądane tempo produkcji motoczęści.

Niemniej jednak, jego zdaniem, nawet jeśli uda się zmienić sposób wytwarzania choćby 1 bądź 2% spośród wspomnianych blisko 30.000 pomniejszych komponentów składowych aut, uda się zauważyć zarówno redukcję łącznych kosztów produkcji jak i poprawę energooszczędności wytwarzanych pojazdów.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)