Przyszłość sektora medycznego kształtowana przez druk 3D

W ciągu ostatnich kilku lat druk 3D szturmem zdobył świat, rewolucjonizując praktycznie każdą dziedzinę, od nauczania po astrofizykę. Świat medyczny od dawna dostrzega korzyści w addytywnym wytwarzaniu (additive manufacturing – AM), które staje się coraz tańsze i bardziej dostępne. Wszystko – od spersonalizowanych narządów i implantów po urządzenia medyczne, można wydrukować w 3D, jak zatem będzie kształtować się przyszłość sektora medycznego pod wpływem AM?

Oszczędności kosztów z drukiem 3D

Oszczędność czasu i kosztów produkcji, to podstawowe cele w każdej dziedzinie, a medycyna nie jest wyjątkiem. Elastyczność druku 3D umożliwia producentom łatwe modyfikowanie projektów w celu dostosowania ich do anatomii pacjenta oraz szybkiego wprowadzania ewentualnych zmian w ramach iteracji projektowych. W przypadku protetyki druk 3D pozwala szybko uzyskać idealnie dopasowane protezy, zachowując jednocześnie ich funkcjonalność i opłacalność.

Proces druku 3D może być również pomocny przy produkcji wyrobów medycznych i leków. W przyszłości technologie addytywne zapewnią pacjentom nie tylko opłacalne narządy, implanty i aparaturę, ale także wpłyną na sposoby diagnozowania chorób i szkolenia studentów.

Hemo One, z elementami wydrukowanymi w technologii HP MJF 3D

Everex

Everex jest przykładem firmy korzystającej z innowacji w tworzeniu unikalnych i zaawansowanych technologicznie produktów, które spełniają potrzeby klientów z sektora medycznego. Dzięki zastosowaniu technologii HP MJF 3D, Everex tworzy urządzenia z mniejszą liczbą elementów, które są również lżejsze i tańsze.

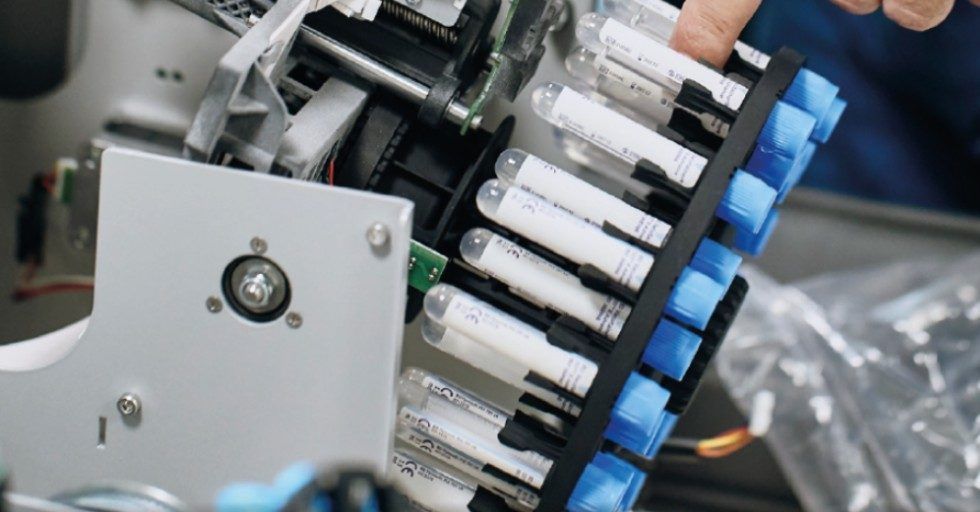

Hemo One – urządzenie służące do analizy próbek krwi, to jedno z pierwszych rozwiązań, w którym zastosowano technologię HP3D. Wcześniej produkowano je przy użyciu tradycyjnych metod, takich jak frezowanie, toczenie czy gięcie blachy. Obecnie w technologii HP MJF 3D są wytwarzane cztery komponenty, które zostały specjalnie przeprojektowane: ramię próbnika, dwie płytki odczynników do próbek i elektroniczne urządzenie pomocnicze.

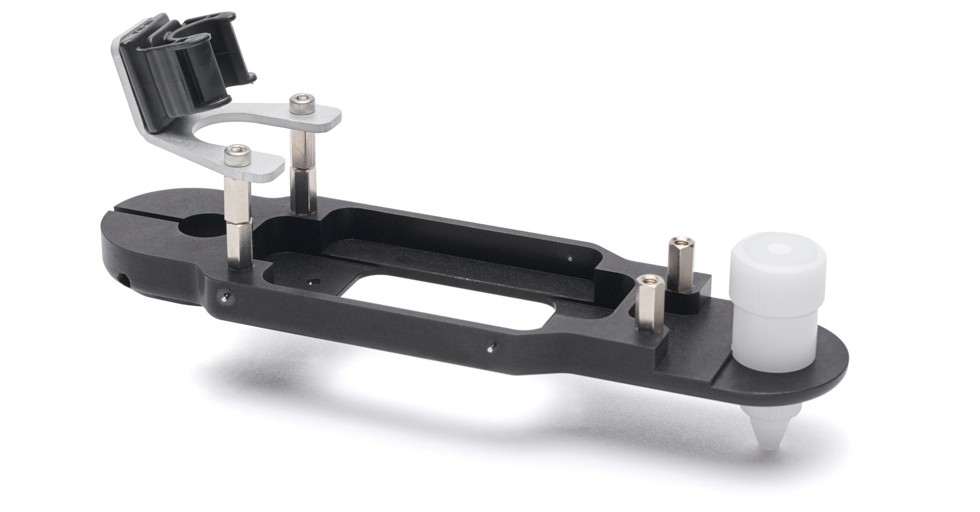

Składający się dotychczas z kilkunastu elementów (10-12) podzespół (ramię próbnika) został zredukowany do 4, co przyspiesza znacznie wykonywanie badań, ze względu na łatwiejsze ustawienie we właściwych pozycjach czujników, ruchomej igły przesuwnej i zewnętrznej pokrywy.

Ramię próbnika drukowane za pomocą HP JF 4200 3D z zastosowaniem materiału HP 3D HR PA 12

Kolejnymi komponentami zoptymalizowanymi dzięki technologii HP MJF 3D są płytki odczynnikowe Everex, zawierające wiele próbek w poszczególnych przedziałach. Chociaż płyta musi osiągnąć określoną masę metaliczną, aby zapewnić dokładność pomiarów, inżynierowie Everex starali się zastąpić metalowy element tego urządzenia częścią wydrukowaną w HP MJF 3D i poddaną metalizacji w nadziei, że nie wpłynie to na dokładność pomiarów.

Wyprodukowana addytywnie część waży 50% mniej, ale nadal spełnia swoje funkcje pomiarowe. Zredukowano ponadto w niej liczbę elementów z 26 do zaledwie 2, co obniżyło koszt montażu jednostkowego z 350 € do 200 €, ostatecznie obniżając koszty produkcji o 43%.

Płytki odczynnikowe zoptymalizowane przez Everex w technologii HP MJF 3D

Druga płytka z odczynnikami, która wcześniej składała się z samych części metalowych, została przeprojektowana i wykonana w technologii HP MJF. Obecnie składa się z dwóch kół, jednego umieszczonego wewnątrz drugiego. Na zewnętrznych panelach wewnętrznej płyty inżynierowie Everex dodali 24 kody kreskowe w celu szybkiej identyfikacji dostępnych miejsc na próbki. Optymalizacja i druk 3D komponentu przyniosły oszczędności w wysokości 28,5% (spadek kosztu jednostkowego z 350 € do 250 € za część), a w przypadku serii produkcyjnej 300 sztuk rocznie, Everex był w stanie zaoszczędzić prawie 60 000 €.

Ostatnią częścią, którą w Everex wytwarza w technologii i HP MJF jest konstrukcja wsporcza dla elektronicznych i mechanicznych elementów urządzenia Hemo One. Wcześniej wykonana przez gięcie blach, składała się z sześciu różnych elementów. Obecnie można ją wytwarzać addytywnie po przeprojektowaniu z dwóch części, które są lżejsze, a zatem tańsze w produkcji. Koszt spadł z 25 € do 6 € za jednostkę montażową, co oznacza ogólny spadek kosztów o 76%.

Komponenty konstrukcji wsporczej wydrukowane w technologii HP MJF 3D

Dzięki wdrożeniu technologii HP MJF, Everex jest w stanie opracowywać prototypy i końcowe części z mniejszą liczbą komponentów, szybciej i po niższych kosztach. Zbudowanie modelu pokrywy zewnętrznej, które zajmowało 2 miesiące, w technologii HP MJF zostało skrócone do zaledwie 5 dni. Krótszy czas produkcji pozwala zmniejszyć okres oczekiwania poddostawców na dostarczenie części, co dla Everex oznacza pełną kontrolę na każdym etapie produkcji. Wyeliminowanie form, jakie są wymagane w przypadku wytwarzania za pomocą formowania wtryskowego, pozwala firmie znacznie obniżyć koszty produkcji. Dodatkowo ogólna liczba części, które zawierają zespoły, również została zmniejszona, z uwagi na swobodę projektowania i brak ograniczeń w tworzeniu skomplikowanych geometrii w produkcji addytywnej.

Druk 3D umożliwia dziś wytwarzanie niestandardowych części na żądanie – szybko i lokalnie – zmniejszając ilość odpadów i eliminując potrzebę masowej produkcji przez wielkie koncerny. AM pozwala na szybkie projektowanie i wytwarzanie nawet kluczowej aparatury medycznej, którą można wydrukować z plików cyfrowych i natychmiastowo przekazać je w ręce personelu medycznego.

Przyszłość medycyny należy zatem do druku 3D. Lekarze już wykorzystują jego zalety, aby pomóc studentom ćwiczyć i badać nowe metody leczenia oraz procedury, a pacjenci otrzymują nowe narządy i protezy, ale druk 3D oferuje o wiele więcej potencjalnych zastosowań.

Więcej informacji o kolejnych obszarach, w których najbardziej zaawansowane technologie addytywne jak HP MJF 3D, mogą zmienić procesy leczenia i rehabilitacji, udziela dystrybutor HP MJF 3D w Polsce – HP3D.pl, który wskazuje na technologię HP jako wszechstronną i odpowiednią do zastosowań zarówno w produkcji aparatury medycznej jak i wyrobów ortopedycznych, a także modeli przedoperacyjnych.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)