Druk 3D w produkcji wysokiej klasy sprzętu medycznego

Branża wyrobów medycznych jest obecnie jednym z najbardziej innowacyjnych obszarów przemysłu. Polski rynek sprzętu medycznego jest szacowany na około 9,1 mld zł.

Składa się na niego ok. 200 tysięcy produktów, które mogą być w pełni dostosowane do konkretnych potrzeb i wymogów, zarówno samych pacjentów, jak i lekarzy, dzięki zastosowaniu nowoczesnych technologii, takich jak druk 3D.

Przemysł urządzeń medycznych zaczyna naprawdę dostrzegać potencjał w addytywnej produkcji sprzętu laboratoryjnego, narzędzi chirurgicznych oraz przyrządów medycznych.

Profesjonalny druk 3D sprawdza się przede wszystkim w wykonywaniu prototypów i wytwarzaniu krótkich serii elementów, będących zamiennikami dostępnych na rynku narzędzi, wytwarzanych tradycyjnymi technikami. Świetnym przykładem jest słynny stetoskop Glia – wydrukowany w ramach Free Medical Hardware Project – który otrzymał walidację medyczną, a kosztował niecałe 30 centów!

Stetoskop Glia wydrukowany niskim kosztem w 3D

Wiele urządzeń medycznych i elementów sprzętu laboratoryjnego to złożone, niszowe produkty, które są wytwarzane w małych seriach. Ich konwencjonalna produkcja często wymaga drogich narzędzi, których koszt wpływa na cenę finalnych produktów. Druk 3D, zapewnia swobodę projektowania, a także możliwość zintegrowania funkcjonalności bezpośrednio w drukowanym elemencie. To pozwala wprowadzić produkt na rynek w krótszym czasie, oferując szeroki zakres możliwości jego optymalizacji.

Kleszcze, zwijacze, zaciski medyczne, sterowniki, igły, hemostaty i rękojeści skalpela należą do szerokiej gamy narzędzi chirurgicznych, które można wytwarzać przyrostowo, wykorzystując druk 3D. Te elementy nie ingerują w żywe tkanki i nie są tak skomplikowane, jak drukowane w 3D organy wewnętrzne, dlatego ich produkcja podlega znacznie mniejszym regulacjom i barierom praktycznym.

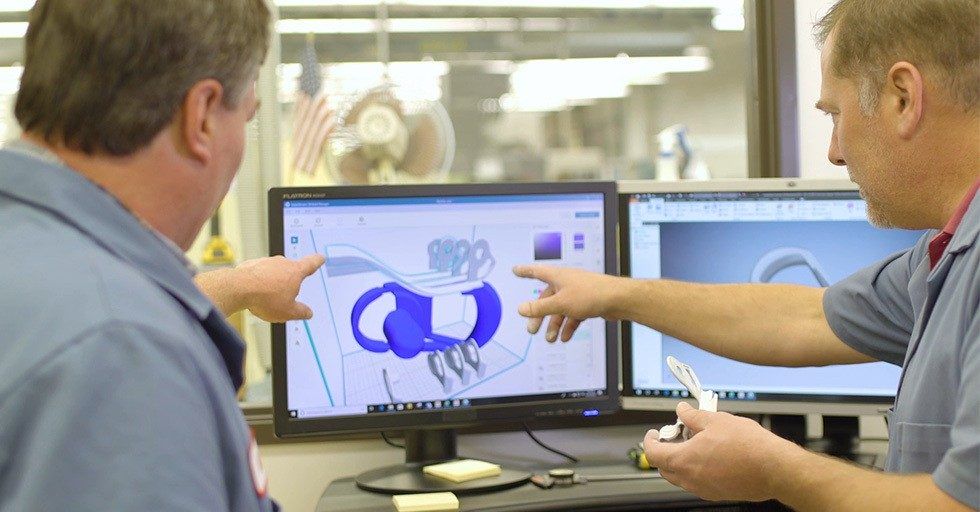

Kluczową zaletą druku 3D w produkcji tych instrumentów jest fakt, że w projektach można wprowadzać określone modyfikacje, np. na podstawie opinii chirurgów, po wypróbowaniu prototypu. Szybkość, z jaką jesteśmy w stanie modyfikować projekty, oznacza również, że zmiany można wprowadzać jeszcze tego samego dnia.

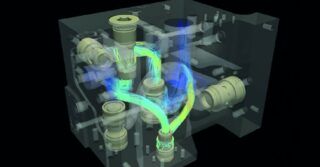

Szybkie prototypowanie dzięki wykorzystaniu produkcji addytywnej

Dzięki uproszczeniu montażu i integracji wielu komponentów w jednym zespole produkcja przyrostowa opłaca się nawet w przypadku krótkich serii. Spersonalizowane narzędzia dostosowane do potrzeb chirurga stają się dzięki temu realną i opłacalną możliwością.

Instrumenty chirurgiczne, zwykle dostępne w standardowych rozmiarach, mogą być obecnie dostosowane do dłoni lekarza czy określonych technik operacyjnych dzięki zastosowaniu druku 3D.

Wytwarzanie addytywne zmniejsza też konieczność utrzymywania dużych zasobów magazynowych. Umożliwia lekarzom drukowanie dostosowanych narzędzi chirurgicznych tylko w razie potrzeby, zamiast zamawiania dużych ilości, aby mieć pewność, że wszystkie narzędzia będą zawsze dostępne.

Wśród technologii druku 3D, które znajdują szerokie zastosowanie w sektorze produkcyjnym i wytwarzania aparatury medycznej – są dwie opatentowane przez HP – Metal Jet i Multi Jet Fusion.

Parmatech – firma specjalizująca się w masowej produkcji tanich części metalowych dla sektora medycznego i przemysłowego – stosuje HP Metal Jet do wytwarzania skomplikowanych produktów, takich jak nożyczki chirurgiczne czy endoskopowe szczęki chirurgiczne. A także do opracowywania nowych przyrządów, które nie są możliwe do wytworzenia konwencjonalnymi metodami. Metal Jet odgrywa zatem kluczową rolę w misji firmy, jaką jest opracowywanie innowacyjnych rozwiązań dla unikalnych wyzwań klientów takich jak OKAY Industries czy Primo Medical Group.

Wiele firm produkujących sprzęt medyczny wykorzystuje technologię HP Multi Jet Fusion 3D, opartą na tworzywach sztucznych. W okresie zwiększonego zapotrzebowania na respiratory i maski tlenowe, amerykańskie, włoskie czy hiszpańskie placówki korzystały właśnie z technologii HP MJF 3D.

A-Dec, globalna firma produkująca sprzęt dentystyczny, wytwarza w technologii HP: oświetlenie medyczne, fotele, taborety, szafki oraz inne materiały eksploatacyjne. Od momentu założenia w 1964 r. firma stawia na innowacje, dzięki którym stała się głównym dostawcą na rynku. Korzysta z druku 3D zarówno w prototypowaniu, jak i produkcji gotowych elementów. Początkowo w dziale rozwoju A-Dec drukowano modele koncepcyjne na drukarkach FDM. Ale pomimo ciągłej pracy, urządzenia nie nadążały z drukiem i firma była zmuszona polegać na outsourcingu, który kosztował ich tysiące dolarów, a uzyskane wydruki były niezadowalającej jakości – słabe i pozbawione szczegółów.

Jednostka stomatologiczna firmy A-Dec wyposażona w kompletne elementu drukowane w 3D

Szukając optymalnej technologii, która oferuje większą dokładność, ale przede wszystkim prędkość druku, w A-Dec wdrożono technologię Multi Jet Fusion 3D. Początkowo miała być stosowana jedynie do opracowywania prototypów, jednak szybko okazało się, że na urządzeniu HP Jet Fusion 580 3D można drukować zarówno osprzęt, jak i narzędzia produkcyjne, a także elementy jednostki stomatologicznej.

Innym przykładem, niech będzie wykonane metodą formowania próżniowego narzędzie, służące do wytwarzania pewnej części eksploatacyjnej, które zostało zniszczone. Inżynierowie A-Dec wyprodukowali zamiennik za pomocą drukarki HP. Po pomalowaniu wysłano go do klienta, który był usatysfakcjonowany efektem końcowym.

Kolejnym produktem opracowanym przez A-Dec, było spersonalizowane narzędzie ręczne dla higienistek stomatologicznych, cierpiących na zespół cieśni nadgarstka. Urządzenie pozwala na korzystanie ze strzykawki do rozpylania wody lub powietrza w usta pacjenta, utrzymując rękę i nadgarstek w wygodnej pozycji. Dzięki HP Multi Jet Fusion inżynierowie nie mają już ograniczeń projektowych dla takich części i mogą dostosowywać je na podstawie indywidualnych potrzeb personelu medycznego.

Realne wykorzystanie technologii HP Multi Jet Fusion w produkcji medycznej

Od czasu wprowadzenia kolorowej drukarki 3D HP Jet Fusion 580, dział serwisowy firmy A-Dec wytwarza również na urządzeniu części zamienne do swoich maszyn. Możliwość drukowania części w pełnym kolorze, pozwala tworzyć oprzyrządowanie bardziej widoczne na linii montażowej, co ułatwia monterom jego szybką identyfikację i prawidłowe wykorzystanie.

Dzięki wykorzystaniu technologii addytywnych w produkcji narzędzi i aparatury medycznej nastąpiła zmiana schematu w procesach projektowania. Projektanci nie myślą już o tym jak pogodzić projekt z ograniczeniami produkcyjnymi. W przypadku technologii druku 3D nie ma to bowiem zasadniczo żadnego znaczenia. Jeśli więc branża medyczna otworzy się szerzej na technologie addytywne, to zapewne przełoży się to na poprawę jakości świadczonych usługi i to bez ponoszenia zbędnych kosztów.

Dzięki wykorzystaniu technologii addytywnych w produkcji narzędzi i aparatury medycznej nastąpiła zmiana schematu w procesach projektowania. Projektanci nie myślą już o tym jak pogodzić projekt z ograniczeniami produkcyjnymi. W przypadku technologii druku 3D nie ma to bowiem zasadniczo żadnego znaczenia. Jeśli więc branża medyczna otworzy się szerzej na technologie addytywne, to zapewne przełoży się to na poprawę jakości świadczonych usługi i to bez ponoszenia zbędnych kosztów.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)