Druk 3D to metoda wytwarzania wspomagana komputerowo, umożliwiająca produkcję obiektów o skomplikowanej geometrii oraz dużej dokładności odwzorowania kształtu i wymiarów. Jest wykorzystywana w kolejnych gałęziach przemysłu, ponieważ umożliwia znacznie szybsze wytworzenie funkcjonalnego prototypu lub części zamiennej niż za pomocą metod konwencjonalnych takich jak odlewanie czy skrawanie.

Drukarki 3D są coraz bardziej wydajne, a rosnące spektrum materiałów polimerowych, metalicznych i kompozytowych możliwych do zastosowania w tej technologii wytwarzania przekonuje do jej wykorzystania kolejne małe zakłady rzemieślnicze oraz wielkie koncerny przemysłowe. Szczególnym przykładem branży, gdzie druk 3D spowodował znaczącą zmianę całego procesu wytwórczego, jest branża medyczna. Druk 3D zmienił jakość oraz proces leczenia ludzi i zwierząt poprzez dostarczenie lekarzom nowego instrumentarium medycznego, a pacjentom – implantów. Artykuł skierowany jest do wszystkich Czytelników, którzy chcieliby się dowiedzieć, dokąd zmierza branża medyczna w XXI w. oraz gdzie w tym wyścigu plasuje się MaterialsCare – jedna z najnowocześniejszych polskich firm zajmujących się drukiem 3D z metali i polimerów.

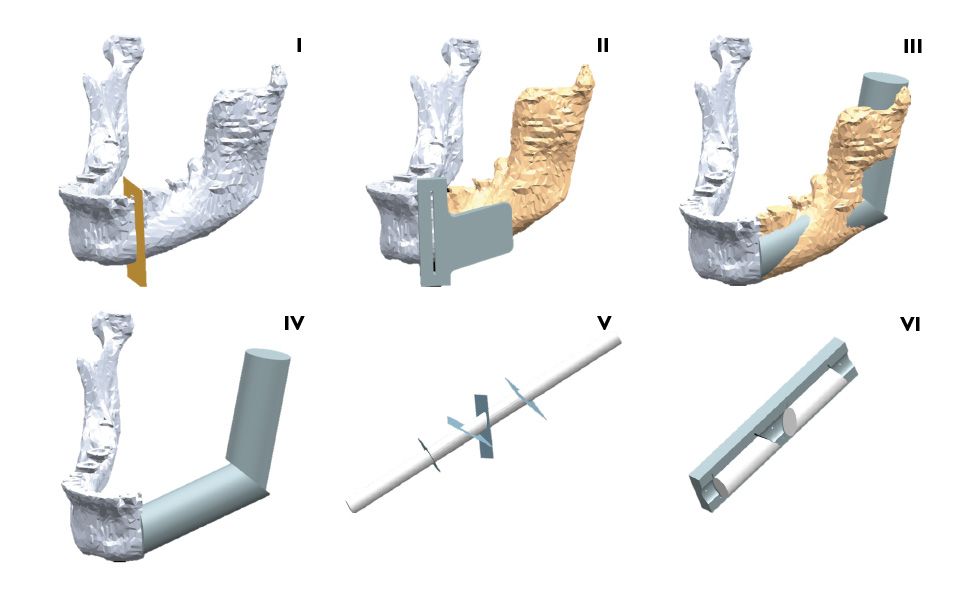

Wytwarzane przez MaterialsCare w technologii druku 3D spersonalizowane szablony wykorzystywane są w szpitalach jako instrumentarium medyczne do leczenia chorych onkologicznie przy operacjach resekcji kości ze zdiagnozowanym nowotworem. Szablony przedoperacyjne dostosowane do wymiarów anatomicznych konkretnego pacjenta powstają na podstawie danych z tomografii komputerowej dostarczonej przez lekarzy (Rysunek 1).

W wypadku operacji usunięcia fragmentu żuchwy i zastąpienia jej kością strzałkową pracownicy MaterialsCare projektują i wytwarzają szablony służące do przycięcia żuchwy oraz do wycięcia odpowiednich elementów zastępczych z kości strzałkowej. Podczas przygotowania szablonu w pierwszej kolejności określa się miejsce cięcia kości żuchwy. Wyznaczona zostaje płaszczyzna cięcia, według której wykonywany jest szablon służący do przecięcia kości w odpowiednim miejscu i pod odpowiednim kątem (Rysunek 1-I i Rysunek 1-II).

Po wirtualnym usunięciu chorej części kości na jej miejsce wstawiana jest wizualizacja kości strzałkowej, z której wykonywana będzie rekonstrukcja (Rysunek 1-III). Modele te są dopasowywane w taki sposób, aby jak najdokładniej odwzorować usunięty fragment kości. Wyznaczane są długości odpowiednich elementów kości strzałkowej oraz płaszczyzny, pod jakimi zostaną obcięte (Rysunek 1-IV), aby je odpowiednio dopasować do siebie oraz do kości żuchwy. Po rekonstrukcji wykonywany jest szablon, który posłuży do wycięcia z kości strzałkowej pacjenta zamodelowanych fragmentów.

Zostaną one połączone ze sobą za pomocą tytanowych płyt mocujących i przymocowane do kości żuchwy (Rysunek 1-V). Operacje resekcji kości bez wykorzystania spersonalizowanych szablonów były znacznie trudniejsze, a niekiedy – zupełnie niemożliwe, ponieważ skomplikowana budowa anatomiczna wydłużała czas przygotowania kości na bloku operacyjnym, a tym samym czas całej operacji. Teraz, dzięki szablonom, lekarz może szybko wyciąć odpowiednie fragmenty strzałki, a następnie wszczepić je w żuchwie, znacznie zwiększając komfort życia pacjenta po resekcji nowotworu.

Rysunek 1. Procedura przygotowania szablonów do przycięcia żuchwy oraz do wycięcia odpowiednich elementów zastępczych z kości strzałkowej (I-V)

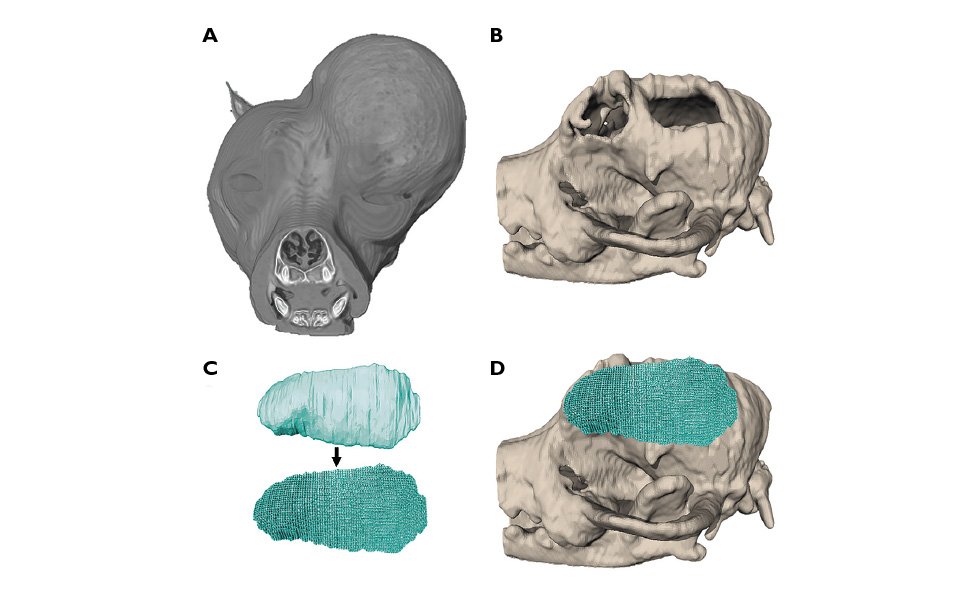

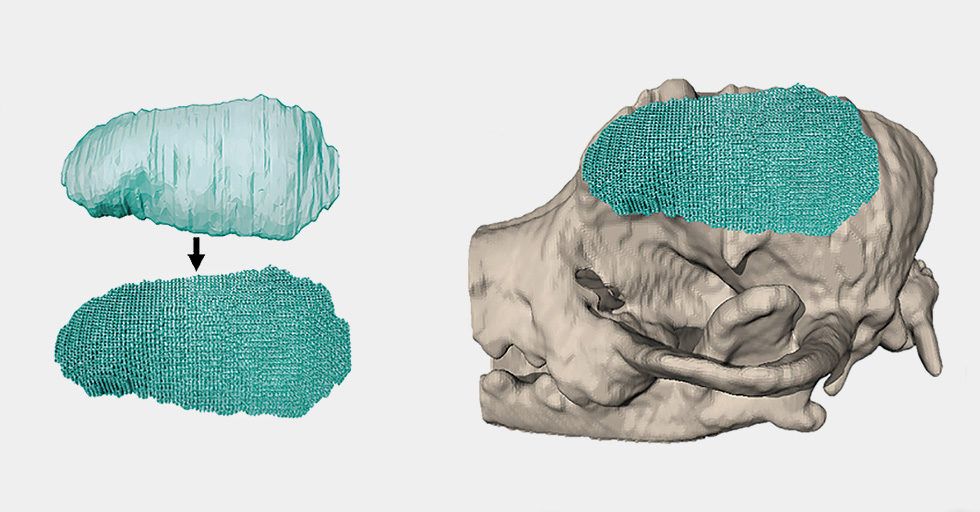

Implanty wytwarzane w technologii druku 3D przez MaterialsCare aktualnie pomagają zwierzętom, u których weterynarze na prośbę właścicieli uzupełniają ubytki powstałe w wyniku urazu lub z powodu konieczności usunięcia raka kości. Metoda ta jest stosunkowo nowa, dlatego w celu wprowadzenia jej do leczenia ludzi konieczne jest pozytywne przejście fazy testów klinicznych. Procedura przygotowania modelu 3D implantu zaczyna się od zobrazowania kształtu i wymiarów ubytku, jaki ma zostać nim wypełniony. Odbywa się to za pomocą rentgenowskiego tomografu komputerowego lub rezonansu magnetycznego (Rysunek 2-A).

Urządzenia te w sposób precyzyjny pozwalają na uzyskanie trójwymiarowego obrazu wybranego fragmentu ciała pacjenta z podziałem na poszczególne narządy. Następnie fragment narządu, kości, chrząstki lub innych tkanek oceniony przez lekarza jako uszkodzony jest wyodrębniany jako model 3D (Rysunek 2-B i Rysunek 2-C). Na tej podstawie rekonstruuje się kształt implantu, który zostanie wykonany za pomocą druku 3D z wysoką porowatością otwartą1 (Rysunek 2-D). W zależności od zastosowania wykonuje się implanty porowate lub lite, wśród których dodatkowo można wyróżnić implanty długookresowe – metaliczne, pozostające do końca życia pacjenta, oraz implanty krótkookresowe (biodegradowalne) wytwarzane z tworzyw sztucznych, które po spełnieniu swojej funkcji w organizmie ulegają rozpuszczeniu w wyniku metabolizmu, a w ich miejsce powstaje nowa tkanka.

Rysunek 2. Procedura przygotowania implantu na wymiar dla psa chorego onkologicznie. Widok przedni pyska z widocznym guzem (A), widok boczny czaszki z krytycznym ubytkiem kości (B), projekt indywidualnego implantu oraz jego końcowa struktura porowata (C), czaszka wraz z modelem implantu (D)

Celem MaterialsCare jest certyfikacja produkowanych implantów dla potrzeb leczenia ludzi, co umożliwi całkowite wyeliminowanie przeszczepów autogenicznych, czyli pochodzących z własnego organizmu dawcy. Mimo że komfort życia pacjenta po rekonstrukcji żuchwy z kości strzałkowej jest wysoki, to ze względu na konieczność naruszenia tkanki kostnej w kończynie dolnej inżynieria biomedyczna dąży systematycznie do opracowania nowych technologii. W listopadzie 2017 r. w Chinach wykonano pierwszą operację wszczepienia endoprotezy stawu kolanowego z tantalu2, jednak w Polsce implanty wytwarzane za pomocą technologii druku 3D mogą zostać wszczepione w tej chwili pacjentom tylko w szczególnych przypadkach po uzyskaniu zgody Komisji Bioetycznej. Przyszłość medycyny regeneracyjnej to nie tylko sztuczne kości, lecz także wytworzenie całych narządów w technologii druku 3D. Technologie druku 3D mogą umożliwić całkowite wyeliminowanie potrzeby oczekiwania w kolejce na przeszczep narządu ze względu na problem ze znalezieniem dawcy. Grupa prof. Święszkowskiego z Politechniki Warszawskiej opracowuje technologię syntezy hydrożeli, która da w przyszłości możliwość drukowania tkanki chrzęstnej3 lub nawet narządu takiego jak trzustka.

Projektowane przez MaterialsCare instrumentarium medyczne oraz implanty dla zwierząt produkowane są w technologiach FDM (Fused Deposition Modelling – osadzanie topionego materiału) oraz SLM (Selective Laser Melting – selektywne topienie laserowe). W metodzie FDM jako budulec wykorzystywane są tworzywa sztuczne (w postaci filamentu, granulatu lub wsadu kompozytowego), a w metodzie SLM – głównie proszki metali. MaterialsCare prowadzi procesy druku 3D za pomocą specjalnych urządzeń FDM umożliwiających pracę z kompozytami będącymi mieszaninami polimerów i materiałów metalicznych lub ceramicznych4. W zależności od potrzeb klienta oferujemy wykonanie elementów z powszechnie stosowanych materiałów oraz zapewniamy możliwość wdrożenia niekonwencjonalnych rozwiązań. Do druku implantów metodą FDM stosujemy biozgodne materiały spełniające normy tzw. Medical Grade. Najczęściej wykorzystywane przez nas tworzywa sztuczne to polikaprolakton (PCL) oraz kompozyt polikaprolakton (PCL) – hydroksyapatyt (HAP)5. Druk wytrzymałych metalowych implantów w technologii SLM odbywa się w drukarce wyposażonej w wysokiej mocy laser Nd: YAG, którym topiony jest proszek metalu. Technologia SLM wykorzystywana jest w medycynie, m.in. w stomatologii do tworzenia tytanowych koron i mostów, a w ortopedii do produkcji implantów kostnych szczególnie narażonych na znaczne obciążenia mechaniczne. Opracowana we współpracy z Politechniką Warszawską technologia drukowania 3D tytanu pozwala nam na wytwarzanie implantów z czystego tytanu o właściwościach mechanicznych bliskich stopowi Ti-6Al-4V, eliminując kancerogenny wanad i alergenne aluminium6.

Szeroko rozwijanym obszarem technologii druku 3D jest kompleksowe przygotowanie metali i ich stopów do druku metodą SLM. W tej chwili na rynku producenci urządzeń do druku metali oferują wciąż bardzo niewiele biozgodnych materiałów – jest to m.in. tytan (Grade 1–5), stal austenityczna czy stopy Co-Cr-Mo. Opracowanie parametrów drukowania elementów przy użyciu nowego materiału metalicznego wymaga szerokiej wiedzy naukowo-technicznej oraz odpowiednich urządzeń zapewniających możliwość badania właściwości materiału po procesie wytwarzania. Na rynku istnieje bardzo duże zapotrzebowanie na kolejne nowe biomateriały (np. stopy magnezu czy kompozyty tytanowe).

MaterialsCare pomaga firmom wykorzystującym technologię SLM w opracowaniu parametrów wytwarzania interesujących je obiektów oraz kompleksowych obróbek poprocesowych. Oferujemy obróbki cieplne elementów metalicznych, oczyszczanie powierzchni z niestopionych cząstek proszku metodami mechanicznymi oraz chemicznymi/elektrochemicznymi, a także charakteryzacje powierzchni drukowanych detali. Jako spółka typu spin-off mamy możliwość badania wytworzonych materiałów na urządzeniach Politechniki Warszawskiej, przez co zapewniamy kompleksową obsługę klienta od projektowania materiałów, poprzez ich analizę, po samą produkcję.

Przypisy:

1 B. Wysocki i in., Post processing and biological evaluation of the titanium scaffolds for bone tissue engineering, „Materials (Basel)”, 9, 2016, s. 197.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)