Zautomatyzowany postprocessing w przemysłowym druku 3D

Druk 3D wydaje się o wiele bardziej doskonałą metodą produkcyjną w porównaniu z tradycyjnymi procesami – można zaprojektować praktycznie wszystko, następnie nacisnąć przycisk i wydrukować prawdziwą rzecz. Jednak wielu potencjalnych użytkowników technologii często ma pytania dotyczące przetwarzania i wykańczania części drukowanych.

Co to jest przetwarzanie końcowe w druku 3D i dlaczego jest potrzebne?

Podobnie jak w przypadku większości procesów produkcyjnych, części z druku 3D nie są w pełni gotowe, dopóki nie przejdą niezbędnych czynności wykończeniowych.

W druku 3D może to oznaczać wszystko, od utwardzania komponentów foto polimerowych w ultrafiolecie po usuwanie nadmiaru materiału, pozostawionego przez konstrukcje wsporcze. Niezależnie od techniki, wymagana jest obróbka końcowa, aby część była gładsza, mocniejsza lub dopasowana do określonych zadań.

Dotyczy to w szczególności nowych technologii druku 3D, zaliczanych do platform dedykowanych do masowej produkcji. Przetwarzanie końcowe może bowiem być wąskim gardłem w stosowaniu wytwarzania przyrostowego jako procesu przemysłowego. Szczególnie że każda z technologii addytywnych wymaga własnego zestawu rozwiązań do postprocessingu, a te muszą być w jak największym stopniu zautomatyzowane, aby umożliwić opłacalne wykorzystanie druku 3D w produkcji.

Automatyzacja obróbki końcowej części polimerowych drukowanych w 3D

Usuwanie niespieczonego proszku to najczęściej stosowane operacje w pierwszym etapie końcowej obróbki surowych części polimerowych, uzyskiwanych w technologiach SLS i MJF. Zazwyczaj są one wykonywane ręcznie, co pochłania dużo czasu i zasobów. Już na tym etapie w masowej produkcji konieczne jest usprawnienie tego procesu.

Dzięki rozwiązaniom oferowanym przez firmy DyeMansion i PostProcess Technologies, przetwarzanie końcowe w przemysłowym druku 3D, staje się w pełni zautomatyzowanym procesem.

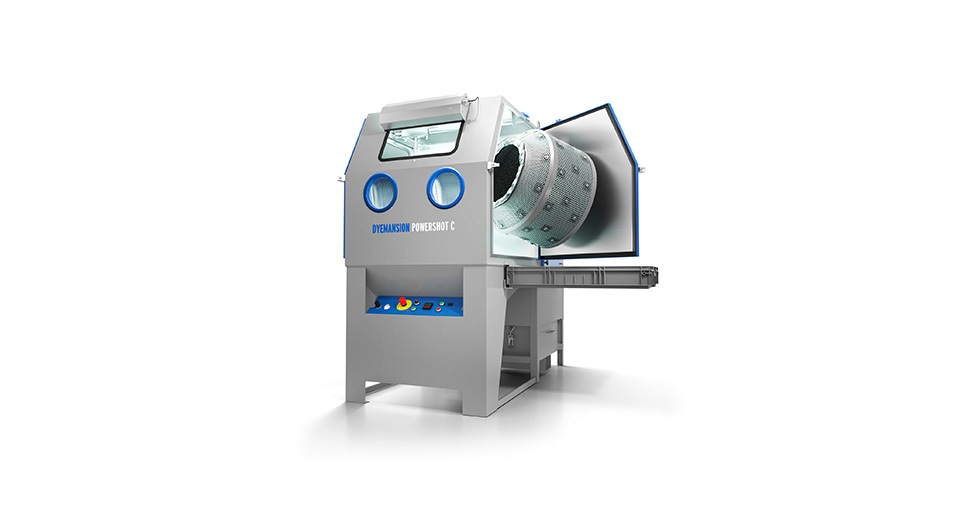

DyeMansion POWERSHOT C

Przepływ pracy „Print-to-Product”

Niekwestionowanym liderem na tym polu jest DyeMansion, które opracowało model przepływu pracy „Print-to-Product”, obejmujący automatyczne czyszczenie (PowerShot C), wygładzanie (PowerShot S i PowerFuse S) i barwienie (DM60). Dzięki tym procesom surowe, wydrukowane w 3D części, w 3 krokach zamieniają się w gotowe produkty.

PolyShot Surfacing (PSS)

DyeMansion oferuje dwa systemy obróbki końcowej – chemiczny (VFS) i mechaniczny (PSS). Oba nadają się do wykańczania powierzchni elementów uzyskiwanych zarówno w procesie spiekania laserowego (SLS), jak i HP Multi Jet Fusion (MJF).

Pierwszym rozwiązaniem do postprocessingu, jakie DyeMansion wprowadził na rynek, jest PolyShot Surfacing (PSS) – mechaniczny proces wykańczania, który nadaje częściom matową powierzchnię i umożliwia dodanie żywych kolorów. Jest to jedna z najbardziej wydajnych technologii wykańczania nawierzchni elementów, z doskonałymi efektami barwienia.

Podczas dziesięciominutowego cyklu PowerShot S mieści w swojej objętości modele ze średniej wielkości komory roboczej. Wykorzystując to zautomatyzowane rozwiązanie (PSS), zamiast tradycyjnych i czasochłonnych metod obróbki powierzchni, możliwe jest znaczne zwiększenie produktywności procesu, jak i poprawienie jakości części.

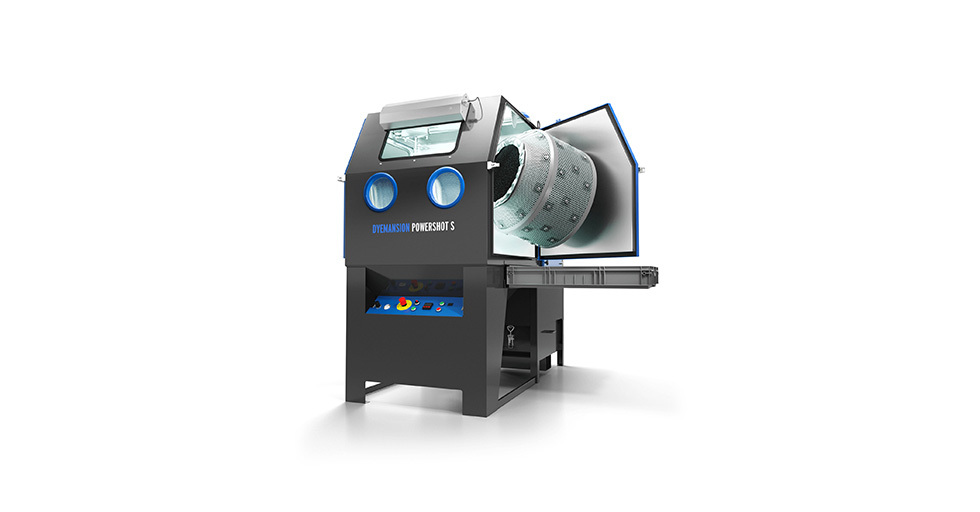

DyeMansion POWERSHOT S

PolyShot Surfacing (PSS) zapewnia wyjątkową matowo-błyszczącą powierzchnię, przyjemną w dotyku, odpowiednią dla większości zastosowań drukowanych elementów. Wprowadzona na rynek w 2016 platforma PowerShot S, wyznacza zupełnie nowy standard jakości, ugruntowując swoją wysoką pozycję w różnych branżach: od produktów life stylowych po spersonalizowane wnętrza samochodowe.

Dzięki obróbce wykończeniowej PSS, elementy konsumenckie mają zwiększoną odporność na zarysowania, przyjemną w dotyku fakturę, co prowadzi do wyższego komfortu użytkowania i wydłużenia cyklu życia produktu.

VaporFuse Surfacing I PolyShot Surfacing

Drugim obok PolyShot Surfacing (PSS), rozwiązaniem do post-processingu, od DyeMansion jest wprowadzona w 2019 roku rewolucyjne technologia VaporFuse Surfacing (VFS). Oferuje bowiem błyszczące wykończenie powierzchni wydruków 3D, co było dotąd niedostępne dla elementów wykonanych przy użyciu technologii SLS i MJF, ze względu na ich sproszkowane materiały budulcowe.

Jakość powierzchni wydruków 3D po obróbce w autorskiej technologii DyeMansion jest porównywalna z jakością części formowanych wtryskowo.

DyeMansion POWERFUSE S

Technologia VFS wykorzystuje rozpuszczalnik VaporFuse Eco Fluid (który jest zatwierdzony do przetwarzania tworzyw sztucznych, mających kontakt z żywnością, zgodnie z rozporządzeniem UE 10/2011), do rozpuszczania cząsteczek na powierzchni części. Łańcuchy polimerowe mają wtedy dostatecznie wysoką ruchliwość i przegrupowują się na powierzchni. Zmniejsza się całkowita powierzchnia i energia, co powoduje, że część jest wygładzana.

Wydruki 3D po poddaniu ich postprocessingowi w technologii VPS DyeMansion, charakteryzują się ponadto wysoką odpornością na zarysowania i są całkowicie wodoodporne. Jest to szczególnie pożądane w branży medycznej oraz w obszarach konsumenckich, takich jak moda i sprzęt sportowy.

Wydruk 3D po obróbce powierzchni w technologii VFS DyeMansion (chemiczne -wygładzanie) i barwieniu

System VFS jest odpowiedni do obróbki końcowej wszystkich popularnych tworzyw sztucznych, a zwłaszcza elastycznych polimerów, takich jak TPU, dla których techniki mechaniczne nie są odpowiednie.

Drugim obok VPS, rozwiązaniem do postprocessingu, jakie DyeMansion wprowadził na rynek, jest PolyShot Surfacing (PSS) – mechaniczny proces wykańczania, który nadaje częściom matową powierzchnię i umożliwia dodanie żywych kolorów. Jest to jedna z najbardziej wydajnych technologii wykańczania nawierzchni elementów, z doskonałymi efektami barwienia.

Barwienie

DyeMansion DM60

DyeMansion oferuje również przodujące rozwiązanie do barwienia w przemysłowym wytwarzaniu przyrostowym. System DM60 zapewnia żywe i jasne kolory nawet dla szarych części wydrukowanych w technologii HP MJF, które trudno jest zabarwić.

Podczas specjalnego procesu opracowanego przez DyeMansion, barwnik reaguje z materiałem w wysokiej temperaturze i pod ciśnieniem, dzięki czemu wnika w otwarte pory części z tworzywa sztucznego. Pozwala to uzyskać jednolicie i trwale zabarwione elementy.

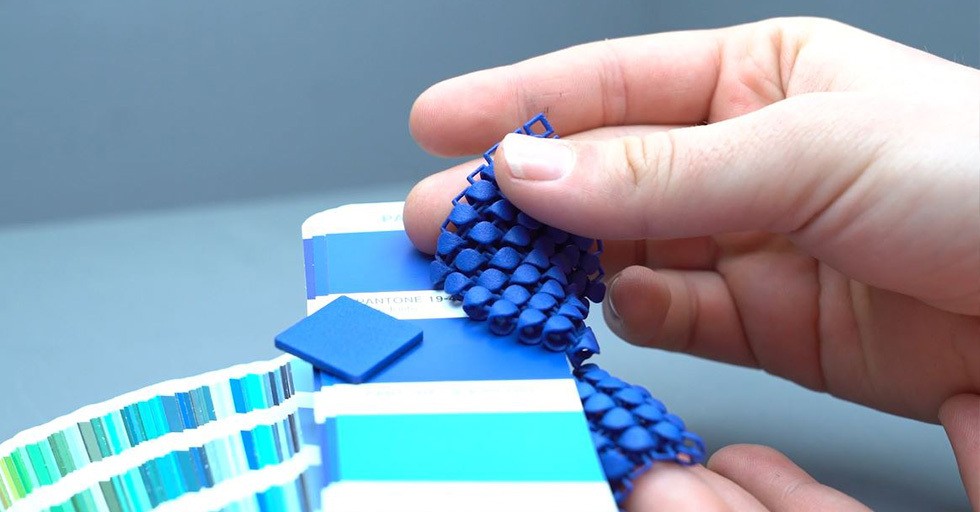

System barwienia DyeMansion pozwala korzystać z całej palety kolorów RAL, opracowanej zgodnie z określonymi parametrami materiałów i wykończenia. Oprócz barw standardowych dostępny jest na zamówienie dowolny kolor Pantone dla różnych powierzchni.

DyeMansion opracowało także ColorsX Automotive, aby spełnić wymagania motoryzacyjne, dotyczące lekkich i odpornych na ciepło elementów wewnątrz nadwozia pojazdów oraz ColorsX Neon – żywe kolory, zaprojektowane z myślą o wyjątkowej odzieży sportowej.

AMT

Obok DyeMansion firmą dostarczającą systemy wykończenia AM jest Additive Manufacturing Technologies (AMT). Ich wprowadzony na rynek w 2019 roku system wykańczania części – PostPro3D, wykorzystuje proces chemicznego wygładzania parą. Do wygładzenia powierzchni drukowanej w 3D części polimerowej, stosuje się opatentowane środki chemiczne.

Odpowiednio stężony roztwór chemiczny uszczelnia powierzchnię i usuwa porowatość części. Zapobiega również wnikaniu wody lub gazu, poprawiając właściwości mechaniczne części. Rozwiązanie AMT jest najbardziej odpowiednie dla wykańczania elementów polimerowych wytwarzanych w technologii SLS i formowania wtryskowego.

Amt Postpro3d

Systemy PostPro3D oferują postprocessing części drukowanych z wysoce zaawansowanych technicznie polimerów, takich jak ULTEM, nylony, TPU i TPE, itp. Według firmy, ponad 95 polimerów zostało sprawdzonych pod kątem obróbki na ich platformach.

Element poddany obróbce w technologii AMT

Niedawno firma skomercjalizowała również mniejszą i tańszą jednostkę PostPro3D Mini, skierowaną do instytutów badawczych i mniejszych biur usługowych. W przyszłości planuje uruchomić swój cyfrowy system produkcyjny, który będzie łączył usuwanie proszku, wygładzanie, kolorowanie i kontrolę, aby zautomatyzować każdy z ręcznych etapów obróbki końcowej.

Przetwarzanie końcowe w druku 3D: klucz do większej produktywności

Skalowanie i automatyzacja operacji przetwarzania końcowego pozostaje wyzwaniem, które wkrótce odejdzie do przeszłości, dzięki innowacyjnym rozwiązaniem takich firm jak DyeMansion czy AMT.

Od usuwania podpór, przez piaskowanie, po wykańczanie powierzchni i kolorowanie, dzisiejsi użytkownicy AM mają więcej opcji niż kiedykolwiek, aby zoptymalizować i zautomatyzować etapy przetwarzania końcowego. Polscy przedsiębiorcy mogą skorzystać z zalet Przemysłu 4.0 dzięki firmie Centrum Druku, która na rodzimym rynku jest dystrybutorem zarówno technologii przemysłowego druku 3D, jak i systemów posprocessingowych DyeMansion.

Fot 1: Surowy wydruk 3D w technologii HP MJF / Fot 2: Wydruk 3D w technologii HP MJF poddany piaskowaniu za pomocą urządzenia PowerShot C DyeMansion / Fot 3: Wydruk 3D w technologii HP MJF poddany obróbce końcowej za pomocą VFS DyeMansion / Fot 4: Barwienie po chemicznym wygładzaniu wydruku 3D w technologii Deepdye coloring

Ostatecznie posiadanie odpowiedniej infrastruktury do przetwarzania końcowego otwiera drzwi do wysokiego stopnia powtarzalności i produktywności z AM. Dlatego wdrożenie postprocessingu musi być priorytetem dla tych, którzy przyjmują druk 3D do produkcji lub chcą zwiększyć wykorzystanie tej technologii w przyszłości.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)