Czym jest i co daje zarządzanie cyklem życia produktu we współczesnej produkcji

Robotyzacja i automatyzacja produkcji podnoszą wydajność pracy i prowadzą do eliminacji prac prostych, przede wszystkim pracy fizycznej. Potencjał dalszego rozwoju w tym zakresie zaczyna się jednak wyczerpywać. Jeżeli polski biznes ma uniknąć pułapki średniego rozwoju i zwiększać konkurencyjność własnych przedsiębiorstw na globalnym rynku, powinien skupić się na wzroście wydajności pracowników umysłowych: kadry zarządzającej, inżynierów i innych specjalistów oraz pracowników biurowych. Jest to kluczowe wyzwanie, również w państwach rozwiniętych.

Kolejne – to wyczerpywanie się zasobów i paląca konieczność ochrony środowiska naturalnego. Wymaga ono recyklingu produktów zużytych oraz ograniczenia strat surowców i energii, w tym także czasu pracy, poświęconych na wytworzenie i utylizację produktów o niskiej jakości, które nie spełniają potrzeb użytkowników. To właśnie z tych powodów coraz większą rolę odgrywa Zarządzanie Cyklem Życia Produktu (Product Lifecycle Management, PLM).

PLM to zespół procesów mających usprawnić projektowanie, produkcję, sprzedaż i usługi posprzedażowe dzięki scentralizowanemu gromadzeniu cyfrowych danych i ich przetwarzaniu oraz udostępnianiu informacji związanych z danym produktem na każdym etapie jego życia. Samo pojęcie Cyklu Życia Produktu – rozumiane jako ciąg zdarzeń od pojawienia się koncepcji wytworzenia danego wyrobu po jego utylizację, np. przez poddanie recyclingowi – nie jest nowe. Choćby opowieść (prawdopodobnie apokryficzna) o Henrym Fordzie, który miał kazać swoim inżynierom badać zezłomowane wraki Fordów T w celu wykrycia zbyt trwałych części i obniżenia kosztów ich produkcji, jest znana od dziesięcioleci. Jednak dopiero obecnie zaawansowane możliwości gromadzenia i przetwarzania danych w chmurze pozwalają kompleksowo objąć tym procesem cały ekosystem przedsiębiorstw – od poddostawców przez producentów aż po użytkowników i firmy zajmujące się rozbiórką i utylizacją zużytych produktów. A to pozwala firmom realizować zadania sprawniej, efektywniej, taniej i na wysokim poziomie.

Jak wygląda współczesny proces zarządzania produktem?

Wytwarzanie każdego produktu, bardziej lub mniej złożonego, to realizacja projektu. Upraszczając – każde zadanie jest rozkładane na czynności podstawowe, które muszą się zacząć i skończyć w określonym oknie czasowym. Projekt ma też przypisany budżet, czyli nakłady ponoszone na jego realizację. Problem polega na tym, że zarządzanie poszczególnymi fazami lub obszarami takiego projektu zwykle odbywa się w różnych systemach informatycznych.

Przykładowo do harmonogramowania wykorzystuje się program do zarządzania projektami, do projektowania wyrobów służy oprogramowanie CAD, zamawianie komponentów od poddostawców jest domeną programu finansowo-księgowego (lub odpowiedniego modułu ERP), zarządzanie produkcją podzespołów – oprogramowania CAM, zarządzanie magazynem części – programu magazynowego (lub odpowiedniego modułu ERP), a kosztorysowanie jest robione w arkuszu kalkulacyjnym lub w dedykowanym programie do tworzenia kosztorysów. Każdy z tych programów jest mniej lub bardziej izolowaną wyspą wymagającą ręcznego wprowadzenia informacji lub zaimportowania danych przez pliki w pewnym wspólnym formacie – zwykle jest nim Excel.

Osoby odpowiedzialne za realizację każdego obszaru lub podprojektu muszą ze sobą współpracować. Najczęściej wymieniają między sobą niezbędne informacje na spotkaniach, przez telefon, mailami lub dzięki arkuszom Excel. Taka organizacja działań jest już jednak niewystarczająca. Praca w rytmie narad i raportów odcina bowiem zarządzających od bieżących informacji, aktualizowanych tylko raz na jakiś czas. Nieuniknionym skutkiem ręcznego wprowadzania danych do systemów informatycznych są z kolei pomyłki i opóźnienia. Przekazywanie plików rodzi ponadto wątpliwości, czy na pewno są one aktualne: czy nie zostały pomylone wersje plików i czy poszczególne zespoły korzystają ze spójnych danych. Tego typu pomyłki mogą firmy wiele kosztować. Aby ich uniknąć, wiodące marki sięgają np. po PLM.

Czym jest PLM?

To centralne repozytorium aktualizowane na bieżąco przez programy wykorzystywane do realizacji poszczególnych zadań lub np. przez systemy pomiarowe. Programy mogą też pobierać z repozytorium te informacje, które są im w danym momencie potrzebne. Dzięki temu na każdym etapie realizacji projektu wszyscy jego uczestnicy dysponują spójnymi i aktualnymi danymi. Taki centralny system może też informować o konieczności wykonania pewnych zadań, sygnalizować ich zakończenie i pilnować poprawnej oraz terminowej realizacji każdego procesu – zarówno w firmie, jak i na styku z kontrahentami.

Co daje PLM?

Wykorzystywanie kompleksowego systemu do zarządzania cyklem życia przynosi firmie korzyści na różnych płaszczyznach, np. skraca cykl rozwoju produktów, pozwala na skuteczne zarządzanie, obniża koszty i poprawia jakość dostarczanych produktów.

Z raportu Connected Product Lifecycle Management Meets (And Beats) Product Complexity firmy Aberdeen wynika, że wiodące przedsiębiorstwa – mające najlepsze wyniki, najwyższy wzrost produktywności kadry inżynierskiej i najwyższy wzrost jakości – w największym stopniu wykorzystują też kompleksowe, sieciowe rozwiązania do zarządzania cyklem życia produktu.

Ponad trzy czwarte tych liderów stosuje PLM do zarządzania zmianami produktów, dwie trzecie – do projektowania i zarządzania danymi o produktach (PDM), a prawie trzy piąte (59%) – do zarządzania łańcuchem dostaw. Dzięki temu 80% spośród liderów biznesu dotrzymywało założonych terminów wprowadzenia produktu do sprzedaży – a to najsłabszym firmom i w najmniejszym stopniu wykorzystującym zarządzanie cyklem życia udawało się zaledwie w połowie przypadków.

Na rynkach rozwiniętych firmy produkcyjne wdrażają kompleksowe rozwiązania do zarządzania cyklem życia na skalę masową. Według wspomnianego już raportu firmy Aberdeen ponad połowa badanych przedsiębiorstw miała wdrożony taki system w obszarze produkcji, a kolejne 15% planuje go zaimplementować w ciągu najbliższych dwóch lat. Ale niewiele mniej firm (39%) wykorzystuje PLM w obszarze rozwoju produktów, a niemal co trzecia – w obszarze zarządzania jakością. Równocześnie prawie co piąta badana firma zamierza w najbliższym czasie objąć te obszary systemami PLM.

Jak działa PLM?

Funkcjonowanie systemu Zarządzania Cyklem Życia Produktu – takiego jak rozwiązanie Autodesk® Fusion Lifecycle oferowane w chmurze – opiera się na liście materiałowej, czyli na wykazie komponentów wchodzących w skład danego produktu. Lista ta jest uszczegóławiana i rozbudowywana w miarę opracowywania i rozwoju produktu i obejmuje takie informacje, jak własności materiałowe, technologia wykonania, czas pracy ludzi nad przygotowaniem konstrukcji, szczegóły wykonawcze czy cena. Lista materiałowa (Bill of Materials, BoM) jest więc podstawowym repozytorium informacji związanych z produktem; centralną bazą danych wykorzystywanych przez wszystkie procesy.

Fot. Autodesk

Oprócz listy materiałowej w skład Fusion Lifecycle wchodzą:

- Wprowadzanie Nowego Produktu – zbiór informacji i narzędzi do automatyzacji procesów umożliwiający czytelne zobrazowanie procesów, harmonogramowanie i zarządzanie projektami, także z wykorzystaniem dobrze znanych wykresów Gantta, oraz zarządzanie zadaniami podczas tworzenia nowych produktów;

- Zarządzanie Zmianą – zbiór informacji i narzędzi do automatyzacji procesów ułatwiających zarządzanie obiegiem informacji i dokumentów związanych z rozwojem i modyfikacją istniejących produktów;

- Zarządzanie Jakością – zbiór informacji i narzędzi do automatyzacji procesów związanych z eliminacją usterek i zapewnianiem wymaganej jakości produktu, obsługujący m.in. system zgłoszeń serwisowych RMA (Return Merchandise Authorization), zarządzanie akcjami korygującymi i prewencyjnymi CAPA (Corrective And Preventive Action) czy zarządzania żądaniami poprawek ECO (Engineering Change Order);

- Współpraca z Poddostawcami – zbiór informacji i narzędzi do automatyzacji procesów związanych ze współpracą z poddostawcami – w tym narzędzia i procesy do zamawiania podzespołów i materiałów od zaaprobowanych zgodnie z polityką firmy producentów i dostawców;

- Zarządzanie Danymi Produktu (PDM) – repozytorium rysunków technicznych i dokumentacji m.in. w formatach Autodesk® Inventor, AutoCAD®, Excel, PowerPoint, PDF, DOC obsługujące zarządzanie zmianami i wersjami plików.

Istotna jest też możliwość pełnej integracji Fusion Lifecycle z kluczowymi systemami informatycznymi w firmie i powiązanie danych z procesami. Dzięki temu np. zapisanie w systemie PDM (takim jak Autodesk Vault) nowej wersji przeprojektowanego podzespołu może automatycznie uruchomić proces akceptacji zmian zgodnie z procedurami obowiązującymi w danym przedsiębiorstwie. Następnie zostanie zmodyfikowana lista materiałowa związana ze zmienionym podzespołem – oraz listy materiałowe projektów, w których ten komponent jest wykorzystywany.

Automatycznie zaktualizowane zostaną też informacje np. w systemie ERP, takim jak SAP, w którym są przygotowywane zamówienia dla poddostawców. Ponadto informacja wprowadzona do SAP-a – np. potwierdzenie realizacji zamówienia czy aktualizacja stanu magazynowego części – jest automatycznie przenoszona do PLM, dzięki czemu może zostać automatycznie zaktualizowany stan realizacji projektu czy jego koszt. Tam, gdzie obsługa procesu wymaga interwencji człowieka, jest to wyraźnie sygnalizowane.

Jak nie pogubić się w natłoku informacji?

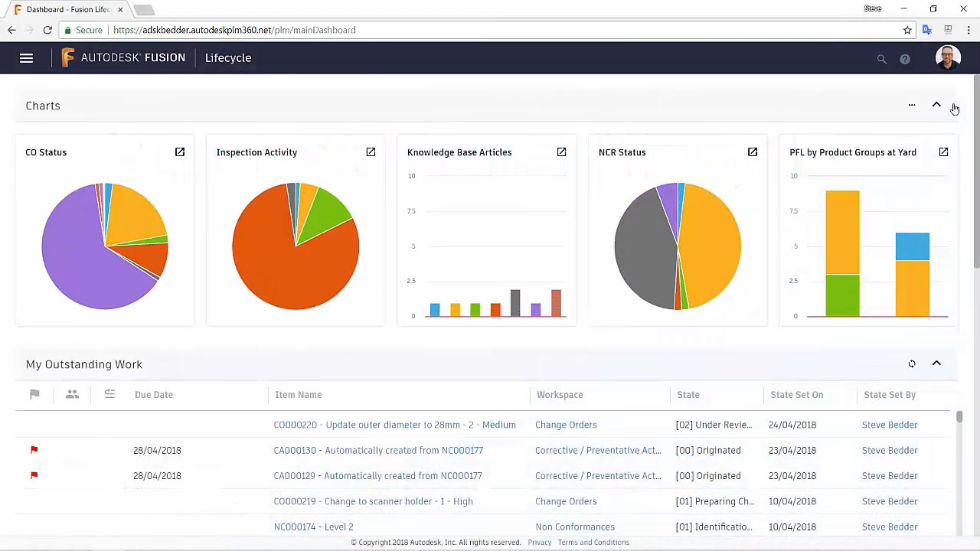

Na temat każdego projektu oprogramowanie PLM gromadzi ogrom informacji. Jednak każdy konkretny użytkownik potrzebuje tylko drobnego wycinka danych. Przykładowo kierownika projektu może interesować stan realizacji poszczególnych podprojektów oraz dotrzymywanie terminów i budżetu, ale już rysunki techniczne czy dokumentacja produktu nie są mu przydatne. Z kolei dział produkcyjny będzie zainteresowany dostępem do rysunków technicznych, stanów magazynowych części do montażu, terminami realizacji oraz informacjami o opóźnieniach powstałych na wcześniejszych etapach pracy nad projektem, ale nie budżetem całego projektu. Elastyczna, modułowa konstrukcja Fusion Lifecycle pozwala na przygotowanie każdemu użytkownikowi spersonalizowanych konsol, które zapewnią wygodny i szybki dostęp do wszystkich informacji potrzebnych do pracy – bez konieczności ich żmudnego wyszukiwania.

Jak w jednym systemie zintegrować cały łańcuch dostaw?

Pojęcie Cyklu Życia Produktu zazwyczaj wiąże się z całym ekosystemem firmy, ponieważ wiele procesów realizują, częściowo lub w całości, niezależne podmioty. Na przykład jeżeli potrzebny jest podzespół, którego akurat nie ma w magazynie, musi on zostać zamówiony u dostawcy. Zamówienie określa specyfikację podzespołu, termin dostawy zgodny z harmonogramem projektu i liczbę potrzebnych egzemplarzy. Jeżeli nie jest to produkt „z półki”, częścią zamówienia jest także rysunek techniczny, lista materiałowa podzespołu, pliki wykonawcze do sterowania obrabiarkami i inne dokumenty. Z kolei poddostawca powinien dokonać analizy zamówienia, zamówić potrzebne komponenty u swoich poddostawców i zaplanować produkcję. A także potwierdzić termin dostawy i na bieżąco raportować przebieg realizacji zlecenia.

Tego typu zjawiska dotyczą praktycznie każdej gałęzi przemysłu, w tym przemysłu samochodowego czy AGD, które są istotną częścią polskiej gospodarki. Złożony łańcuch dostaw przynosi wiele oszczędności, firmy mogą bowiem specjalizować się w wytwarzaniu określonego rodzaju produktów, które dostarczają różnym klientom, co pozwala na znaczne obniżenie kosztów. Jednak zarządzanie i koordynacja działań stanowią wyzwanie, gdyż każdy zaangażowany podmiot może mieć odmienne środowisko informatyczne i inne oprogramowanie: CAD, CAM, CAE, PDM, CRM, ERP czy MES.

Autodesk Fusion Lifecycle także w tym aspekcie wychodzi naprzeciw potrzebom. System ten jest oparty na chmurze, co umożliwia wspólne korzystanie z niego wszystkim uprawnionym podmiotom, a otwarta architektura rozwiązania pozwala na dostęp do wszystkich potrzebnych informacji i integrację systemów IT przez zastosowanie odpowiednich wtyczek informatycznych. Dzięki temu komórka produkcyjna poddostawcy zostanie automatycznie powiadomiona o zamówieniu złożonym w naszym własnym systemie. Otrzyma też ona listę materiałową i rysunki techniczne. Jednocześnie do systemu zarządzania projektem po stronie poddostawcy trafi wymagany termin lub harmonogram dostawy, a uzgodniona wycena wraz z innymi informacjami wpłynie do jego systemu ERP. Wszystko to bez ręcznego wprowadzania danych, bez niepotrzebnych opóźnień i przekłamań.

Fot. Autodesk

Podsumowanie

Zarządzanie Cyklem Życia Produktu ma dziś szczególne znaczenie. Z jednej strony narzędzia informatyczne są wykorzystywane praktycznie w każdym procesie realizowanym w przedsiębiorstwach. Z drugiej – coraz powszechniejsza staje się masowa personalizacja produktów i wytwarzanie produktów masowych na indywidualne zamówienie. Zarazem gdy PKB Polski per capita i przeciętne wynagrodzenie zbliżają się do unijnych średnich, koszty pracy w Polsce przestają być przewagą konkurencyjną firm.

Organizacje, które chcą skutecznie konkurować na rynku globalnym i lokalnym, powinny więc inwestować w optymalizację procesów, podnoszenie jakości i ograniczanie strat związanych z brakami – czyli w zarządzanie cyklem życia produktu. Tylko w ten sposób, dzięki sprawnemu obiegowi informacji w ekosystemie współpracujących ze sobą firm, będą mogły utrzymać wymaganą przez klientów jakość i niezbędną elastyczność przy akceptowalnych cenach.

W dzisiejszych czasach chodzi bowiem o to, by produkować taniej i lepiej niż inni – i jeszcze na tym dobrze zarabiać.

Więcej informacji można znaleźć na stronie: https://www.autodesk.pl/solutions/vault-and-fusion-lifecycle

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)