Autorskie rozwiązanie integracji środowisk CAD, PDM z ERP w SECO/WARWICK

SECO/WARWICK istnieje na rynku od 25 lat i od samego początku filozofia działania firmy była oparta na rozwoju produktów i technologii, tak aby spełniać wszystkie potrzeby i oczekiwania klientów, a w zasadzie wspólnie je definiować oraz tworzyć technologiczne imperium obróbki cieplnej.

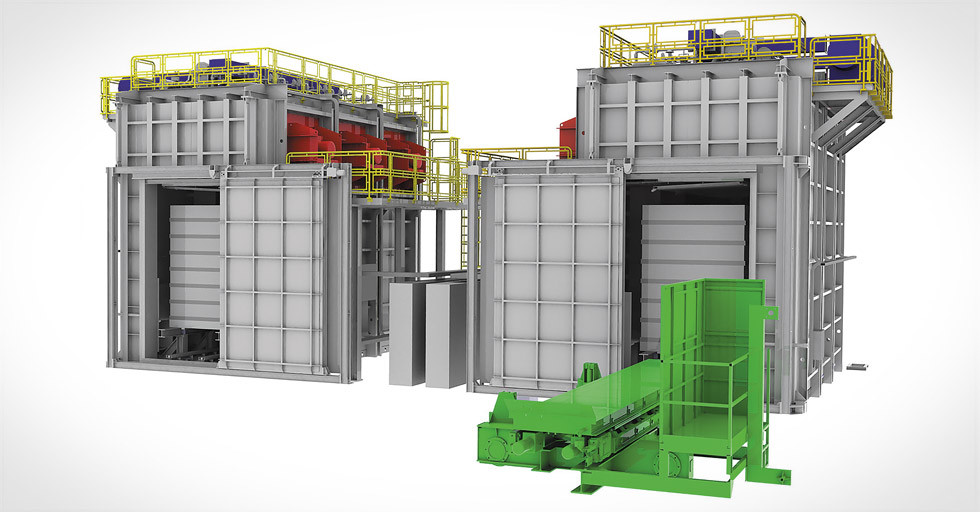

Spółka działa w ponad 70 krajach świata na czterech kontynentach. W branży obróbki cieplnej spółka słynie z wprowadzania innowacji, które zmieniają technologie używane od ponad 50 lat. Jest obecnie wiodącym globalnym producentem pieców i urządzeń do obróbki cieplnej metali, a specjalizacja firmy obejmuje piece przemysłowe i urządzenia do: obróbki cieplnej w próżni, obróbki cieplnej w atmosferach, lutowania wymienników ciepła w atmosferze ochronnej, obróbki cieplnej aluminium oraz metalurgii próżniowej.

Z ich rozwiązań korzystają na całym świecie olbrzymie spółki, potentaci na rynku samochodowym, lotniczym, chemicznym, energii atomowej oraz każdej innej branży wykorzystującej procesy obróbki cieplnej.

Sukces dostarczanych rozwiązań wymaga niezawodnych narzędzi

Polska spółka zawdzięcza ten sukces zdolnym inżynierom, którym zapewnia doskonałe warunki badawczo-rozwojowe, aby ci mogli tworzyć, testować, analizować i wprowadzać na rynek swoje wynalazki.

Niezbędnym narzędziem tworzenia nowoczesnych rozwiązań było wdrożenie oprogramowania umożliwiającego zaprojektowanie technologii oraz produktów dostarczanych przez jedną firmę. Dla nich ważne było wdrożenie rozwiązania, które pozwoli na stabilną pracę firmy, zapewni bezproblemową wymianę plików projektowych oraz swoim działaniem obejmie jak najwięcej etapów procesu powstawania nowego produktu.

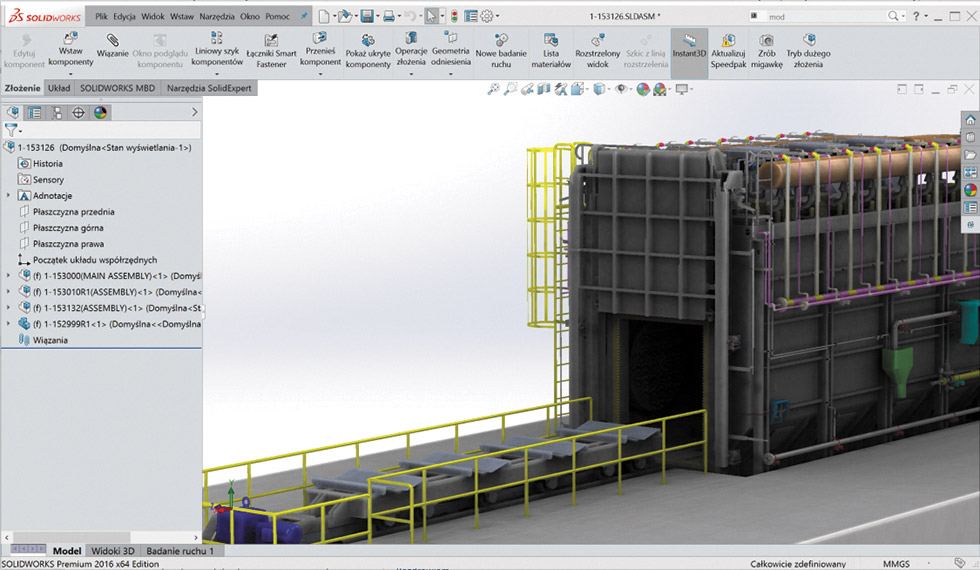

Decydując się na wdrożenie rozwiązania CAD 3D, wybrała oprogramowanie SOLIDWORKS. Wybór oprogramowania nie był łatwa, gdyż należało wybrać takie rozwiązanie, które zapewni jak najbardziej spójne środowisko pracy. Jednym z czynników decydujących o tym był intuicyjny interfejs po polsku, który miał znacznie ułatwić wdrożenie pracowników do pracy na nowej platformie 3D. Jak się okazało, proces ten nie zajął dużo czasu i pozwolił na płynne przejście do pracy na nowej „desce kreślarskiej”.

Modułowość oprogramowania to kolejny z czynników, który był brany pod uwagę w trakcie zakupu programu. W ramach jednej licencji inżynierowie mogą korzystać z takich modułów jak arkusze blach, konstrukcje spawane czy modelowanie powierzchniowe, co w konsekwencji eliminuje konieczność korzystania z dodatkowych programów typu CAD.

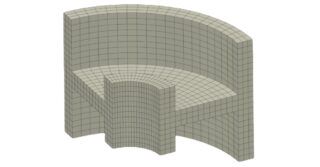

Taka organizacja pracy projektowej pozwala na zachowanie zgodności formatów plików oraz bezproblemową ich wymianę pomiędzy inżynierami. Bardzo dużym uznaniem wśród konstruktorów cieszy się moduł Simulation, który pozwala na sprawne przygotowanie analiz MES, a w rezultacie na szybkie otrzymanie miarodajnych wyników.

Organizacja i zarządzanie obiegiem dokumentacji projektowej

Rosnąca liczba projektów oraz zwiększenie zatrudnienia sprawiły, że pojawiła się konieczność odpowiedniego zorganizowania pracy konstruktorów. Firma – świadoma konsekwencji nieodpowiedniego zarządzania dokumentacją i plikami produkcyjnymi – zdecydowała się na wdrożenie rozwiązania SOLIDWORKS PDM Professional.

Program ten pozwolił usystematyzować sposób tworzenia wspomnianej dokumentacji. Dzięki niemu firma może zarządzać obiegiem dokumentacji produkcyjnej, nadawać odpowiednie uprawnienia użytkownikom systemu oraz zapewnić kontrolę rewizji powstałych projektów. Od momentu wdrożenia rozwiązania pracownicy firmy bez obaw pracują na zawsze aktualnych plikach, a dzięki kontroli rewizji odnalezienie dokumentacji utworzonej przez współpracowników oraz poprzedników nie stanowi dla nich żadnego problemu.

SOLIDWORKS PDM odgrywa w przedsiębiorstwie rolę przechowalni plików, w której gromadzona jest cała praca działu projektowego. Wdrożenie PDM w firmie pozwoliło na ograniczenie błędów często wynikających ze złego obiegu dokumentacji, co w konsekwencji wpływa na skrócenie czasu projektowania.

Zintegrowane środowisko projektowe

SECO/WARWICK potrzebował zintegrowanego środowiska pracy, w którym konstruktorzy mogliby swobodnie realizować zlecone zadania. Ze względu na charakter produktów dostarczanych na rynek konieczne było wdrożenie rozwiązania, które pozwoli na wykonanie analizy wytrzymałościowej zaprojektowanych urządzeń jeszcze przed przekazaniem ich do produkcji. Biorąc pod uwagę zmieniającą się tendencję na rynku oraz chęć ograniczenia odpadów i fizycznych prototypów, zdecydowano się na zakup oprogramowania SOLIDWORKS Simulation.

Za jego pomocą konstruktorzy mogą przeprowadzać szybkie symulacje wytrzymałościowe tworzonych produktów z jednoczesnym zachowaniem wysokiej rzetelności wyników. Dodatek Simulation charakteryzuje się mnogością dostępnych opcji, które pozwalają znaleźć precyzyjne rozwiązanie nawet dla najbardziej złożonych problemów konstrukcyjnych postawionych przed projektantem. SOLIDWORKS Simulation to narzędzie, które zapewnia wysoką poprawność projektów oraz pozwala skutecznie zoptymalizować produkt od najwcześniejszych faz projektowania.

W dalszym procesie tworzenia zintegrowanego środowiska pracy firma wdrożyła rozwiązanie SOLIDWORKS Composer. Program jest wykorzystywany w procesie przygotowania dokumentacji około-projektowej – instrukcje montażu i obsługi, a także poglądowe widoki rozstrzelone zaprojektowanych produktów.

Szereg funkcji pozwala na precyzyjne i szybkie opisanie modelu, a także na publikację w wielu formatach. Dzięki temu rozwiązaniu dokumentacja użytkowa może być przygotowywana równolegle z dokumentacją projektową, co skraca czas dostarczenia i wdrożenia produktów u klientów, a w konsekwencji generuje zyski.

Uzupełnieniem zintegrowanego środowiska projektowego w SECO/WARWICK jest dostęp do platformy webowej MySOLIDWORKS Professional, która stanowi źródło wiedzy SOLIDWORKS dla wszystkich pracowników firmy.

Idealna współpraca dedykowanych rozwiązań

Stworzenie spójnego środowiska pracy pozwoliło na zapewnienie idealnego ekosystemu projektowego. Uzupełnieniem dostarczanych rozwiązań było stworzenie dedykowanego rozwiązania przez dział rozwoju SOLIDEXPERT – SEDI ERP Multikonektor.

Wspomniane rozwiązanie umożliwiło połączenie środowiska SOLIDWORKS i PDM z systemem klasy ERP. Dzięki niemu najważniejsze informacje, tj. indeks materiałowy, są w zasięgu ręki konstruktora, bezpośrednio w oknie SOLIDWORKS.

Aplikacja SEDI ERP Multikonektor umożliwia z jednej strony skojarzenie projektowanych w SOLIDWORKS części z informacjami o nich w systemie ERP, a z drugiej strony na wygenerowanie struktury zgodnej z ERP i jej eksport do bazy danych. W konsekwencji pozytywnie wpłynęło to na skrócenie czasu przygotowania dokumentacji produkcyjnej, zapewnienie zgodności jeden do jednego dokumentacji projektowej i struktury produktu w ERP (eliminacja błędów) oraz brak konieczności ręcznego tworzenia struktur materiałowych po stronie systemu ERP.

1. Rozwiązania SOLIDWORKS w branży logistyki wewnętrznej

2. Integracja środowiska CAD i PDM z systemami klasy ERP – Multikonektor

3. Pierwszy system klasy CAM od Dassault Systèmes dla SOLIDWORKS!

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)