Projektowanie, symulacja i wytwarzanie struktur kompozytowych z wykorzystaniem programu Fibersim™

W artykule zostały przedstawione najważniejsze funkcjonalności Fibersim™: od tworzenia warstw, poprzez edycję i weryfikację, kończąc na wygenerowaniu danych niezbędnych do wykonania konkretnej części.

Proces projektowania wyrobów kompozytowych istotnie różni się od elementów wytwarzanych konwencjonalnie. Z powodu dużej ilości ręcznej pracy potrzebnej przy laminowaniu, etapy tworzenia geometrii, symulacji oraz wytwarzania muszą być ściśle połączone ze sobą. Aby umożliwić efektywną pracę CAMdivision oferuje zintegrowane środowisko łączące wszystkie kroki procesu. Trzonem systemu, będącym łącznikiem pomiędzy projektowaniem, a wytwarzaniem jest właśnie program Fibersim™.

METODYKI W PROJEKTOWANIU STRUKTURY MATERIAŁU KOMPOZYTOWEGO

Proces projektowania struktury materiału kompozytowego sprowadza się do dwóch najważniejszych kwestii. Po pierwsze układ warstw musi pozwalać na ich poprawne ułożenie w narzędziu. W przypadku złożonych geometrycznie kształtów w trakcie wytwarzania można napotkać zjawiska falowania lub mostkowania tkaniny.

Za pomocą symulacji dostarczanej przez dodatek Fibersim™ projektant jest w stanie wprowadzić należyte zmiany, takie jak podział warstw, nacięcia lub wycięcia, tak aby uniknąć wspomnianych efektów w trakcie produkcji. Ten aspekt ściśle związany jest z przewidywaniem zachowania półproduktu (najczęściej tkaniny) w trakcie formowania.

Drugim aspektem projektowania, z którym ma się do czynienia na wcześniejszych etapach, niezwiązanym z wytwarzaniem, jest projektowanie struktury pod kątem spełnienia wymogów związanych z wytrzymałością mechaniczną danego wyrobu, jego sztywnością, czy ostatecznie z masą. Co więcej, projekt często jest współdzielony przez różnych specjalistów, czy to od konstrukcji, wytwarzania, czy też analiz. Dlatego metodyczne podejście w procesie jest bardzo istotne, aby tworzenie nowych elementów oraz wprowadzanie zmian było możliwie jak najszybsze.

❗➡ Z tego powodu Fibersim oferuje trzy metodyki pracy: Ply Based Design, Zone Based Design, i Multi-Ply Design.

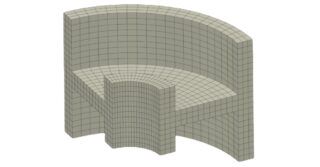

Rysunek 1: Przykładowa część mająca zostać wykonana z kompozytu polimerowo-włóknistego

Zalety każdej z dostępnych metodyk zostaną pokazane na przykładzie części motoryzacyjnej, wchodzącej w skład struktury nośnej nadwozia. Strukturę warstw definiuje się na wyodrębnionej powierzchni wewnętrznej formy, wraz z zaznaczonymi liniami granicami detalu przed ostatecznym docięciem oraz po nim (EXTENDED BOUNDARY oraz NET BOUNDARY). Pozwala to na równoczesne tworzenie struktury z myślą o wytwarzaniu – tak jak ma wyglądać w formie – oraz ostatecznego wyrobu – na przykład dla obliczeń wytrzymałościowych.

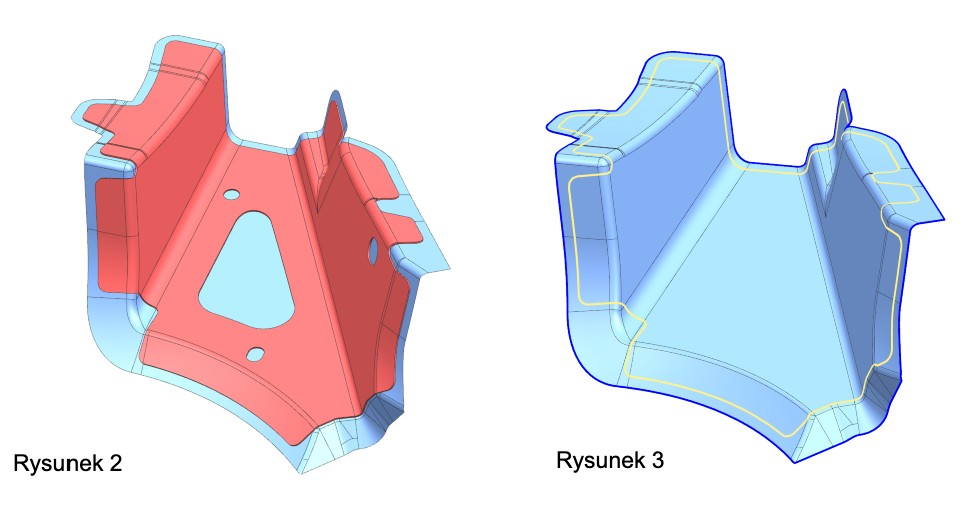

Rysunek 2: Przykładowa część z przygotowaną powierzchnią roboczą

Rysunek 3: Powierzchnia robocza wraz z przygotowanymi krzywymi granicznymi

PLY BASED DESIGN

Pierwszą, podstawową metodyką, jest Ply Based Design, czyli projektowanie oparte na warstwach. Zakłada ona, że warstwy są elementami niezależnymi od siebie. Definiowanie każdej z nich polega na wskazaniu materiału, orientacji, granicy i punktu początkowego (ręcznym, bądź automatycznym). Sprawdza się wobec elementów prostych strukturalnie, składających się z laminatu o stałej grubości, w których podział na poszczególne rozkroje zależy głównie od stopnia skomplikowania geometrycznego.

W celu osiągnięcia jak najniższej masy części, przy jej jak najwyższej wytrzymałości, stosuje się warstwy wzmacniające. Układa się je w regionach najbardziej wytężonych, przez to pogrubienie znajduje się wyłącznie w krytycznych miejscach, co zaoszczędza masę i koszt półproduktów, a w konsekwencji prowadzi do globalnej homogenizacji naprężeń. Jednak taki układ warstw powoduje lokalną koncentrację naprężeń i zginanie ukośne w miejscach łączenia dwóch regionów, co w konsekwencji może prowadzić do delaminacji. Dlatego istotne jest, aby zminimalizować to negatywne oddziaływanie poprzez stopniową zmianę grubości laminatu.

Z racji tego, że w metodyce Ply Based Design wszystkie warstwy są niezależne od siebie, użytkownik zmuszony jest do indywidualnego wydłużania każdej z nich, w celu uzyskania płynnego przejścia. Z uwagi na złożoność struktur międzystrefowych i specyficzne dla nich wymagania pod względem projektowania, dodatek Fibersim™ oferuje metodykę Zone Based Design, czyli modelowanie strefowe.

Rysunek 4: Przykładowe warstwy stworzone przy pomocy metodyki Ply Based Design

ZONE BASED DESIGN

Metoda ta zakłada podział całej powierzchni formy na skończoną liczbę stref o stałych grubościach. Do każdej z nich przypisana jest specyfikacja materiałowa, zawierająca w sobie informację o materiale i orientacji poszczególnych warstw, a także granica. Podstawową zaletą tej metodyki jest możliwość tworzenia i edycji regionów przejścia pomiędzy strefami z poziomu strefy. Nie jest konieczne tworzenie osobnej granicy dla każdej z warstw. Program automatycznie rozpoznaje miejsce, w którym laminat zmienia swoją grubość i automatycznie wydłuża poszczególne warstwy tak, aby tworzyły płynny spadek.

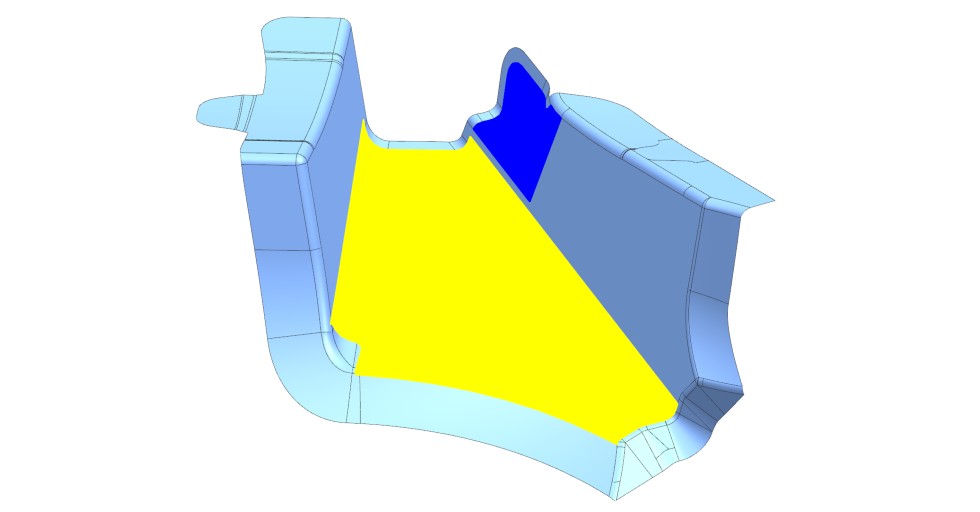

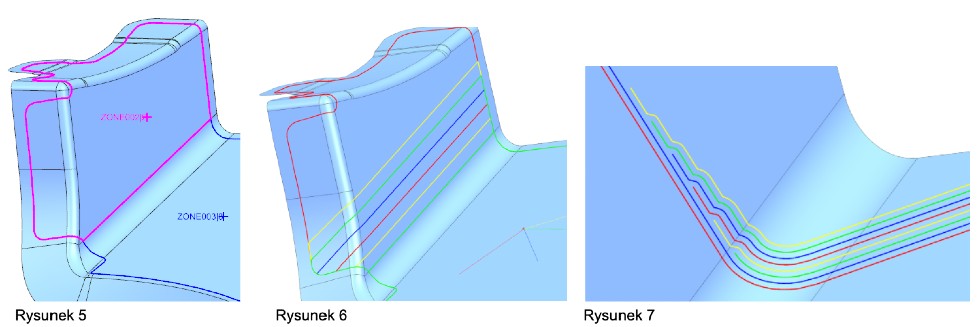

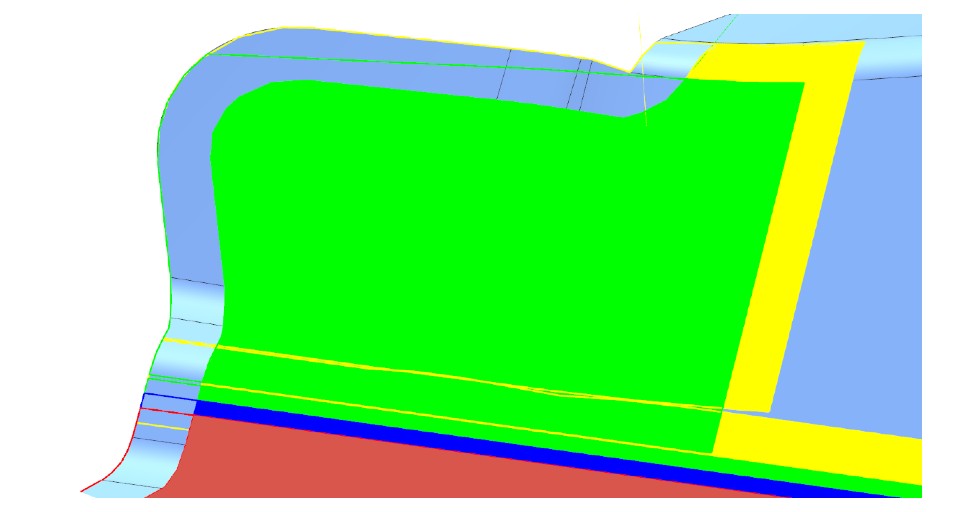

Rysunek 5: Strefy utworzone przy pomocy Zone Based Design

Rysunek 6: Region przejścia pomiędzy strefami

Rysunek 7: Przekrój przez region przejścia pomiędzy strefami

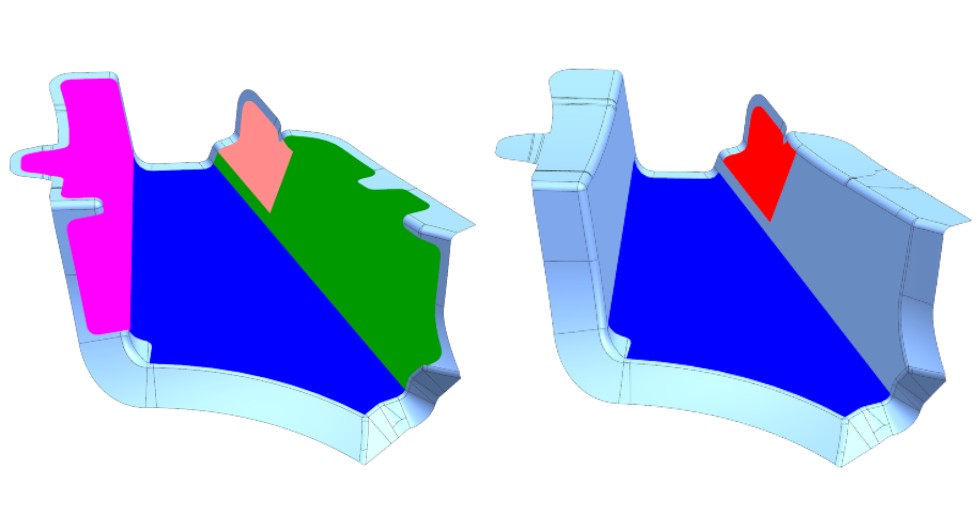

Na rysunku 5 zostały pokazane dwie strefy: ZONE002 – posiadająca dwie warstwy i ZONE003 – składająca się z sześciu warstw. Program automatycznie wydłużył cztery ostatnie warstwy strefy ZONE003, tworząc przejście bez uskoku (Rysunek 6 i 7). Ponadto dwie pierwsze warstwy, występujące zarówno w jednej, jak i drugiej strefie, zostały połączone, tworząc dwie pełne warstwy.

Użytkownik ma do dyspozycji szereg parametrów, którymi może decydować o końcowej konfiguracji przejścia; czy ma przebiegać ono w sposób równomierny, czy zmienny; w jakiej odległości mają się znajdować granice sąsiadujących ze sobą warstw, a także czy i w jaki sposób mają zostać przycięte.

Te wszystkie informacje są gromadzone wewnątrz programu Fibersim™, co sprawia, że każda zmiana w projekcie struktury kompozytowej będzie skutkowała ponownym zbudowaniem warstw, uwzględniającym nową specyfikację materiałową oraz wcześniej zdefiniowane parametry. Jest to oszczędność, która zmniejsza nakład pracy niezbędny przy tworzeniu każdej nowej części.

Rysunek 8: Nakładające się regiony przejściowe

MULTI-PLY DESIGN

Metodyka Zone Based Design zakłada, że tworzone strefy muszą pokrywać całą powierzchnię formy, bez żadnych pustych miejsc, a dodatkowo nie mogą się one nakładać na siebie. Tworząc detal, który będzie składał się z warstw globalnych, a tylko miejscowo będzie wzmocniony dodatkowymi warstwami laminatu, tworzenie stref nie będzie dogodną metodą. Należałoby stworzyć osobne strefy dla wzmocnionych regionów, a dodatkowe dla pozostałych.

W rzeczywistości w detalu można byłoby wyróżnić strefy wzmocnione, które zostały nałożone na globalne warstwy. Aby w pełni odwzorować powyższą sytuację, użytkownik może wykorzystać ostatnią z opisywanych metodyk – Multi-Ply Design. Na rysunku 9 pokazano element, z nałożoną identyczną strukturą kompozytową. Za pomocą metody Zone Based Design użytkownik zmuszony jest do definicji czterech stref – dwóch dla miejsc wzmocnionych oraz dwóch dla pozostałych regionów.

❗➡ Metodyka Multi-Ply Design wymaga zastosowania jedynie dwóch stref, w celu osiągnięcia tego samego efektu.

Rysunek 9: Porównanie elementu zaprojektowanego za pomocą metodyki Zone Based Design, a Multi-Ply Design

❗➡ Łączy ona zalety zarówno metodyki Ply Based Design, gdyż warstwy globalne mogą być zdefiniowane bez konieczności tworzenia stref, jak również metodyki Zone Based Design, gdyż warstwy wzmacniające mogą być pogrupowane w strefy. Pozwala to zarówno na szybkie tworzenie głównych warstw, jak i wygodne zarządzanie regionami przejścia pomiędzy regionami o większej a mniejszej grubości.

SPRAWDZENIE PROJEKTU

Bez względu na użytą metodykę, przed przystąpieniem do kolejnych etapów projektowania, należy sprawdzić, czy stworzona struktura spełnia postawione jej wymagania. Po pierwsze, użytkownik programu Fibersim™ może skorzystać z możliwości tworzenia przekrojów przez strukturę kompozytową (Rysunek 7). Na przecięciu, utworzonym za pomocą płaszczyzny bądź krzywej, możliwe jest sprawdzenie poprawności ułożenia warstw np.: pod kątem orientacji kolejno na sobie ułożonych warstw tkaniny lub też podejrzenia rampy powstałej ze stopniowo wydłużanych warstw.

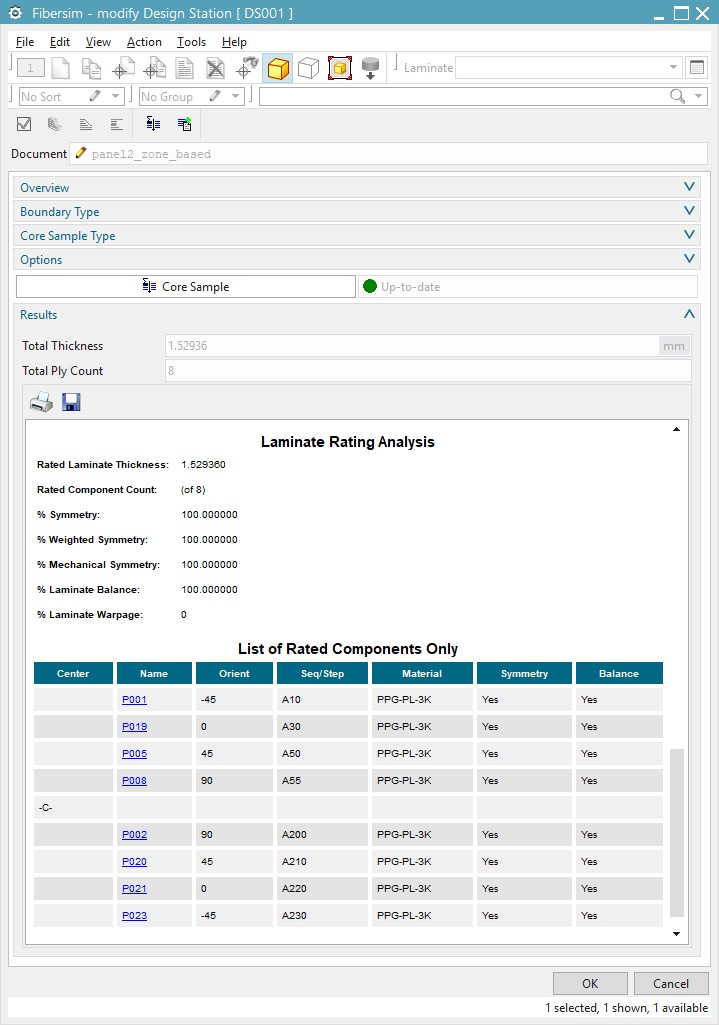

Ponadto w celu przeprowadzenia bardziej szczegółowej inspekcji możliwa jest do pobrania wirtualna próbka laminatu w określonym miejscu za pomocą polecenia Design Station. Pozwala ona na uzyskanie informacji na temat liczby warstw, ich poszczególnych grubości oraz rzeczywistego kierunku włókna. Dodatkowo dostarcza sumaryczną informację na temat całkowitej grubości w danym miejscu, a także parametrów, takich jak: symetria, czy zbalansowanie laminatu.

Znajomość tych parametrów pozwala już na etapie projektu zapobiec niezamierzonym odkształceniom danej części pod obciążeniem oraz zminimalizować ryzyko wystąpienia naprężeń szczątkowych. Ponadto posługując się danymi na temat rozszerzalności cieplnej materiałów, program określa przewidywalne wypaczenie części, związane z nierównomiernie rozszerzającymi się warstwami laminatu. Oprócz kontroli czynników wpływających na wytrzymałość części oraz jej zachowanie pod obciążeniem mechanicznym i termicznym, program przelicza powierzchnię, masę oraz koszt półproduktów niezbędnych do wytworzenia zaprojektowanej struktury kompozytowej.

Rysunek 10: Informacje uzyskane za pomocą operacji Design Station

SYMULACJA I DOKUMENTACJA TECHNOLOGICZNA

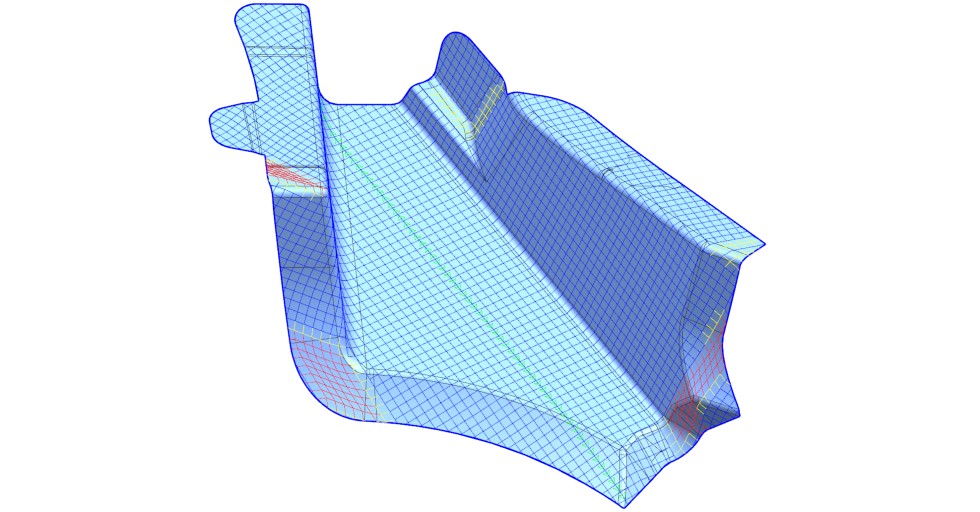

Powyższe działania, sprawdzające poprawność projektu oraz zgodność z założeniami projektowymi, są niewystarczające do poprawnego wytworzenia danej struktury. Przed przejściem do realizacji należy zasymulować zachowanie włókna w trakcie procesu laminowania, aby przewidzieć miejsca defektów. Jest to czynność wyjątkowo trudna, gdyż końcowe ułożenie poszczególnych włókien zależy od wielu czynników, jak np.: początkowy punkt przyłożenia tkaniny, sposób propagacji i prowadzenia włókien. Stąd też w programie Fibersim™ istnieją rozbudowane możliwości symulacji tego procesu z uwzględnieniem wyżej wymienionych czynników.

Rezultaty tej symulacji mogą posłużyć do wprowadzenia zmian w poszczególnych warstwach, celem lepszego ułożenia w formie (podziały, nacięcia, zmiana metody układania), ale również dostarczają istotnych informacji na temat rzeczywistej orientacji włókna, tak istotnej, pod kątem wiarygodności wyników analiz wytrzymałościowych.

Rysunek 11: Wyniki symulacji deformacji włókna

Końcowym etapem jest wygenerowanie rozkrojów tkaniny oraz stworzenie dokumentacji technologicznej. Każdy rozkrój może być wygenerowany do osobnego pliku, a dodatkowo może być opatrzony dodatkowymi krzywymi pomocniczymi, czy adnotacjami.

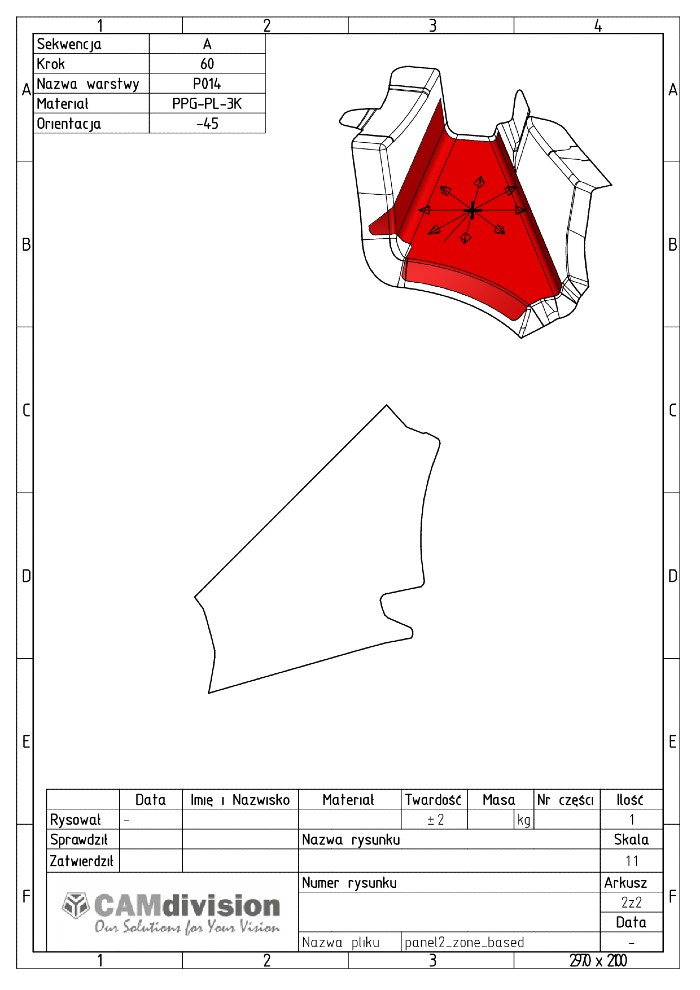

❗➡ Do wspieranych formatów należą zarówno te uniwersalne, jak DWG, czy DXF, a także głównych producentów ploterów. Tworząc dokumentację technologiczną, program Fibersim™ umożliwia automatyczne wygenerowanie arkuszy do każdej warstwy z rozkrojem płaskim, rzutem formy z zaznaczonym miejscem, gdzie wybrany rozkroju ma zostać umieszczony wraz z niezbędnymi informacjami o sobie propagacji włókna oraz parametrami warstwy, np.: kolejność, orientacja i materiał.

Rysunek 12: Arkusz dokumentacji technologicznej

PODSUMOWANIE

Tworzenie warstw laminatu oparte na jednej z trzech metodyk: Ply Based Design, Zone Based Design lub Multi-Ply Design uzupełniane jest przez narzędzia przygotowujące projekt do wytwarzania. Edycja warstw, przekroje, Design Stations oraz dokumentacja technologiczna pozwalają projektantom jednoznacznie przekazać niezbędne dane do wytworzenia elementów. Dodatkowo korzystając z możliwości zintegrowania z innymi programami w jeden system wymiana informacji i efektywność pracy jest na najwyższym możliwym poziomie.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)