Jak projektować dla AM – dobre praktyki

Kiedy HP w 2016 roku wprowadziło na rynek pierwsze urządzenia z serii Multi Jet Fusion 3D, stało się jasne, że jest to idealna technologia do seryjnej produkcji. Z natury szybsza niż oparte na laserach systemy SLS, technologia 3D od HP może utworzyć jedną warstwę wydruku w 8 sekund lub krócej, co jest zadziwiającym wzrostem prędkości w porównaniu z innymi metodami wytwarzania addytywnego z tworzyw sztucznych. Co więcej, Multi Jet Fusion oferuje wyjątkowo przewidywalny czas druku dla każdego rodzaju części oraz zdalną kontrolę procesu, w celu zapewnienia wymaganej jakości produkowanych elementów.

Według HP, proces Multi Jet Fusion może zapewnić dokładność i powtarzalność, przewyższającą tę osiąganą z zastosowaniem oprzyrządowania przemysłowego, pozwala utrzymać standardy, nie tylko na dziesiątkach części, ale na 10 000, dlatego ten proces jest prawdziwą alternatywą dla formowania wtryskowego w wielu zastosowaniach – bez kosztów początkowych i krótkich czasach realizacji.

W środowiskach inżynieryjnych zaczyna kształtować się nowe podejście do AM, zdefiniowane przez hasła: replikuj, dostosowuj, optymalizuj, odnoszące się do możliwości dostosowania przepływu pracy AM i lepszego zrozumienia tego, co jest dzięki temu możliwe, biorąc pod uwagę konkretny przypadek użycia.

Jak zatem pokonać różne ograniczenia projektowe – takie jak zwisy, orientacje, cienkie ściany i grube przekroje w przemysłowej produkcji addytywnej ( MJF i SLS)?

Ograniczenia rozmiaru

Głównym ograniczeniem przy projektowaniu w proszkowych technologiach addytywnych jest obszar pola roboczego drukarki. Jeśli chcemy wytworzyć coś większego, należy wydrukować projekt w kilku częściach i następnie je połączyć np. sklejając lub skręcając.

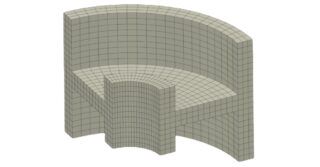

Minimalna grubość

Bardzo ważne jest, aby wziąć pod uwagę ograniczenie minimalnej wielkości detali oraz upewnić się, że struktura nie zawiera drobnych szczegółów, które mogłyby się złamać. W przypadku technologii HP Multi Jet Fusion zasadniczo minimalna zalecana grubość ścianki wynosi 0,3 mm dla krótkich ścian zorientowanych w płaszczyźnie XY i 0,5 mm dla zorientowanych w kierunku Z. Dla SLS minimalna grubość ścianki wynosi 0,7 mm. Aby uzyskać większą sztywność elementów, zaleca się w obu technologiach zwiększyć grubość ścianki do 2 mm.

Minimalna grubość

ściany w przekroju w orientacji XY

Minimalna grubość ściany w przekroju w osi Z-R

Jeśli ściany modelu mają mniej niż 0,6 mm, należy dodać konstrukcję wsporczą, aby zachować jej stabilność. Cienkościenne lub duże, płaskie powierzchnie należy wzmocnić żebrami lub klinami, a otwory, w miarę możliwości, otaczać wypukłościami.

Wypukłe elementy i części mniejsze niż 0,5 mm mogą nie przetrwać procesu post produkcji.

Idealne grubości ścian w obu technologiach wynoszą od 2 do 12,7 mm, wprowadzenie innych wartości może mieć wpływ na tolerancję wymiarową części.

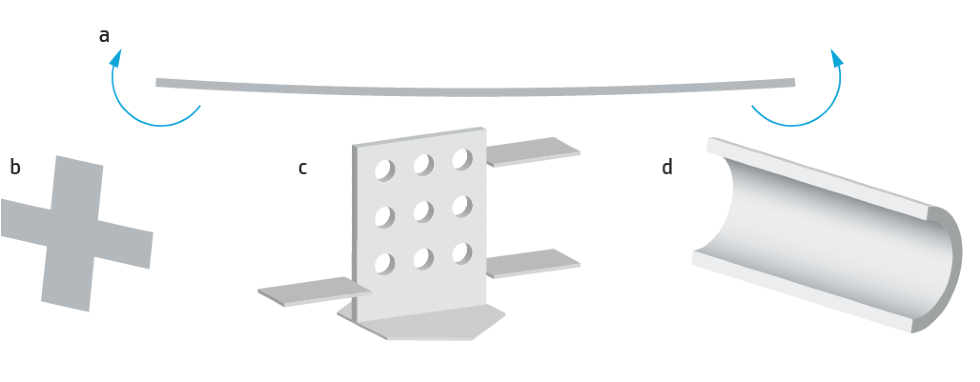

Kanały

Aby usunąć materiał z wąskich kanałów, należy zaprojektować i wydrukować pasek lub łańcuch wewnątrz kanału, który można wyciągnąć, aby usunąć większość niespieczonego materiału, a pozostałą resztę wypiaskować.

Usuwanie niespieczonego proszku z rur poprzez drukowanie łańcuszka w środku

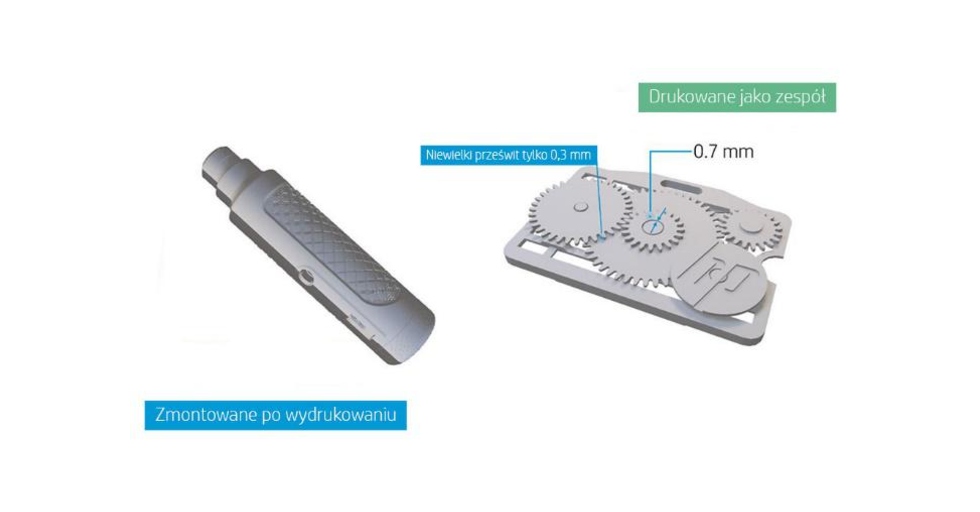

Części styczne

Aby zapewnić prawidłowy montaż, minimalny odstęp między obszarami styku sąsiadujących ze sobą części powinien wynosić co najmniej 0,4 mm (± 0,2 mm tolerancji dla każdej części).

Sugerowana tolerancja pomiędzy elementami drukowanymi razem w złożeniu

Ruchome części

Zasadniczo odstępy między powierzchniami zespołów drukowanych razem powinny wynosić co najmniej 0,7 mm. Części ze ścianami o minimalnej grubości 30 mm powinny mieć większą szczelinę między każdą stroną, aby zapewnić prawidłowe działanie. W przypadku części o ścianach cieńszych niż 3 mm odstęp między częściami drukowanymi jako zespoły może wynosić zaledwie 0,3 mm, ale to w pełni zależy od projektu, a iteracje mogą być konieczne w celu zapewnienia prawidłowej jakości działania.

Sugerowana tolerancja pomiędzy elementami drukowanymi razem przy grubości ścian do 3 mm

Cienkie i długie części

Cienkie i długie części są podatne na nierównomierne chłodzenie, co może powodować skurcz wzdłuż drukowanej części, powodując jej zniekształcenie w pewnym kierunku, które odbiega od kształtu nominalnego. Zasadniczo każda część o współczynniku długości w stosunku do szerokości – powyżej 10: 1 jest podatna na wypaczenia, jak pokazano na zdjęciu poniżej

Zniekształcenie elementu drukowanego w 3D z powodu skurczu

Właściwa geometria

Jednym z największych atrybutów technologii HP Multi Jet Fusion jest możliwość drukowania najbardziej skomplikowanych obiektów i kształtów przez to, że nie wymaga zastosowania materiału podporowego, który po usunięciu od modelu jest tracony. Jest przez to idealna do produkcji elementów o złożonych kształtach, wewnętrznych kanałów oraz zespołów części, które można wydrukować razem jako jedno złożenie.

Duża złożoność projektu nie oznacza wzrostu kosztów wytwarzania przyrostowego, jak to ma miejsce np. w CNC. AM umożliwia produkcję skomplikowanych geometrii lub kształtów zbyt kosztownych w wytworzeniu przy użyciu tradycyjnych technologii. Poza tym elementy wytwarzane addytywnie z reguły są lżejsze, co bezpośrednio przekłada się na niższe koszty eksploatacji np. w lotnictwie, aeronautyce i motoryzacji.

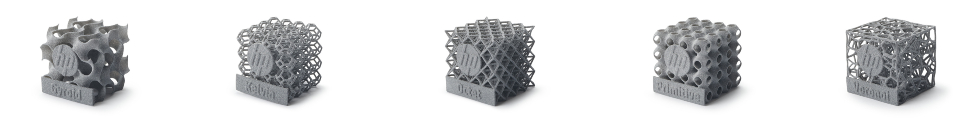

Struktury kratowe

To strategia optymalizacji projektu, obejmująca wydrążenie części i zastąpienie wewnętrznej masy stałej strukturą kratową, zapewniającą integralność mechaniczną poprzez wspólne działanie wielu sztywnych komórek, jednocześnie zauważalnie zmniejszając masę i koszt części. Pozwala na tworzenie elementów, które w wielu przypadkach mogą mieć tę samą ogólną wytrzymałość i gęstość co elementy z pełnym wypełnieniem, ale ważyć od 10 do nawet 50 % mniej niż część formowana wtryskowo.

Wykorzystując oprogramowanie Materialise Magics lub nTopology, które tworzy iteracje projektowe w celu określenia najlepszej struktury w oparciu o właściwości materiału i pożądane właściwości końcowej części, przeprojektowanie elementów można przeprowadzić automatycznie.

Inspirowane naturą

Innym sposobem na lekkość trójwymiarowych części drukowanych w 3D jest zastosowanie struktur bionicznych. Stosując to podejście, precyzyjne obszary części, które podlegają wyższym poziomom naprężeń, mogą zostać wzmocnione, na przykład włóknami szklanymi lub węglowymi, podczas gdy inne są wytwarzane z mniejszych ilości tworzywa sztucznego.

Struktury kratowe i plastra miodu idealne do wytwarzania lekkich komponentów

Nadawanie tekstury na powierzchni

Tekstura nie tylko wpływa na estetykę wydruku, ale zwiększa funkcjonalność części drukowanych w 3D. Dzięki niej można poprawić przyczepność, zwiększyć aerodynamikę i wrażenia dotykowe, albo po prostu spersonalizować produkt.

Można także naśladować wygląd innych materiałów, np. skóry lub drewna bez konieczności poświęcania cennego czasu na obróbkę detalu po zakończeniu produkcji.

Możemy zastosować teksturę na powierzchni, wzory lub perforacje bezpośrednio w pliku CAD i drukować w 3D bezpośrednio z wybraną teksturą, bez względu na poziom jej złożenia lub skomplikowania.

Eksperci twierdzą, że przyjęcie na szeroką skalę produkcji addytywnej (AM) wymaga zmiany sposobu myślenia producentów przyzwyczajonych do bardziej tradycyjnych technik wytwarzania, w których zasady projektowania lekkich elementów formowanych wtryskowo niekoniecznie mają zastosowanie w druku trójwymiarowym.

Cyfrowe wytwarzanie może stworzyć lepszą przyszłość dla naszej planety poprzez zmniejszenie wpływu produkcji na środowisko, skrócenie i uproszczenie tradycyjnych łańcuchów dostaw, odblokowanie nowych zrównoważonych gałęzi przemysłu i przyspieszenie bardziej obiegowej i niskoemisyjnej gospodarki. Może potencjalnie oferować czystsze i bezpieczniejsze miejsca pracy dla pracowników, zapewniając lepsze samopoczucie i możliwości dla ludzi na całym świecie.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)