KOELNER: lider w produkcji zamocowań i elementów złącznych

Jeżeli ktoś chciałby zobaczyć największy w Europie środkowej park maszynowy wtryskarek, musi odwiedzić Wrocław. To tam z małej rodzinnej firmy założonej jeszcze w latach 80. powstała firma Koelner – jeden z liderów w produkcji zamocowań na świecie.

Z Radosławem Koelnerem, prezesem Grupy KOELNER, rozmawia Mariusz Krysiak

Koelner to taki mistrz Polski w swojej branży, ba, co roku aspirujący do ligi mistrzów. A jak wygląda firma z perspektywy prezesa?

Jesteśmy liderem w swojej branży w Polsce, a od kilku lat niezmiennie utrzymujemy się w pierwszej czwórce największych producentów zamocowań na świecie. A więc etap aspiracji do ligi mistrzów mamy już za sobą. W chwili obecnej nasza praca skupia się na zwiększeniu przewagi na rynku polskim, poszerzaniu kanałów sprzedaży i umocnieniu pozycji na rynkach europejskich. W perspektywie światowej jest to rozwój nowych, dotychczas nieeksplorowanych rynków.

Jakich?

Zaczynaliśmy na rynku polskim. Tutaj jesteśmy obecni w każdym kanale dystrybucji. Sprzedajemy do systemów, dystrybutorów, hurtowni, sklepów. Na pozostałych rynkach działamy w różnych kanałach, w zależności od specyfiki rynku. Eksport rozpoczęliśmy od rynków Europy Centralnej – takich jak Czechy, Rumunia, Węgry, Bułgaria – oraz rynków wschodnich: Rosja, Litwa, Ukraina. Zakładaliśmy własne spółki, przejmowaliśmy istniejące na zasadach wykupu większości udziałów lub przejęcia 100%, wchodziliśmy we współpracę z dystrybutorami. Nie ma chyba dwóch takich samych historii.

Szerokie wejście na rynki Europy Zachodniej jest związane z zakupem w 2005 r. marki Rawlplug – najstarszego producenta zamocowań na świecie. Przedtem sprzedawaliśmy oczywiście nasze produkty na Zachód, ale na mniejszą skalę. Rawlplug otworzył nam drzwi nie tylko na rynki Anglii, Irlandii i Francji, gdzie znajdują się spółki Rawlplug, ale całego świata. Wieloletnia tradycja i znajomości marki Rawlplug na świecie pozwoliły nam na jeszcze skuteczniejszą ekspansję. W tym samym roku otworzyliśmy spółkę w Zjednoczonych Emiratach Arabskich oraz w Niemczech.

Mogę ze spokojem powiedzieć, że zasięg dystrybucji obejmuje całą Europę i rynki wschodnie. Do tego dochodzą Zjednoczone Emiraty Arabskie, Republika Południowej Afryki i wiele krajów, które z punktu widzenia Europejczyka mogą się wydawać egzotyczne: Barbados, Indie, Australia, Sri Lanka.

Kto jest końcowym odbiorcą naszych produktów? Każdy, kto szuka innowacyjnych rozwiązań o wysokiej jakości.

A jaki wpływ na ofertę i te innowacyjne rozwiązania, nowe produkty mają firmy należące do Grupy Koelner, ale rozsiane po całym świecie?

Działamy globalnie, myślimy lokalnie. Sprzedaż produktów i towarów Grupy Koelner odbywa się poprzez 22 spółki (dystrybucyjne i produkcyjne) obecne w 16 krajach na świecie. Zasięgiem dystrybucji obejmujemy 50 państw. Ciężko porównać ze sobą Zjednoczone Emiraty Arabskie, Czechy i Rosję. Każdy rynek ma swoją specyfikę i wymagania. Ofertę dostosowujemy do lokalnych rynków, oczywiście gdy ma to swoje uzasadnienie biznesowe. Doświadczenia ostatnich lat pokazują nam jednak, że różnice te zaczynają się zmniejszać. Coraz częściej możemy mówić o specyfice regionów geograficznych, a nie konkretnych rynków.

Informacje, które otrzymujemy ze spółek, mają znaczący wpływ na opracowywanie innowacyjnych produktów. Z jednej strony są to konkretne potrzeby dotyczące opracowania produktu do określonej aplikacji. Tak m.in. rozpoczęły się prace nad zimową wersją naszej żywicy winyloestrowej R-KER-W. Jest to jedyna na rynku żywica posiadająca temperaturę aplikacji do –20°C. Była potrzeba, powstał produkt.

Z drugiej strony dzięki informacjom z poszczególnych rynków możemy analizować i obserwować globalne trendy branży budowlanej i opracowywać innowacyjne produkty, wyprzedzając powstanie potrzeby na rynku w sektorach, które rozwijają się najprężniej. Tak było w przypadku linii łączników do mocowania izolacji fasadowych.

Jakie korzyści wynikają z wielkości i liczby firm obecnych w grupie?

W przypadku firm dystrybucyjnych ich liczba związana jest z rynkami, na których dzięki nim możemy zapewnić szybką i bezpośrednią obsługę klientów. Spółki zagraniczne dysponują własnymi magazynami. To przekłada się na dużo większe możliwości logistyczne na tych rynkach niż przy obsłudze bezpośrednio z centrali. Dodatkowo bezpośredni kontakt handlowca z klientem pozwala na indywidualne podejście do przygotowania oferty, jej właściwe rozbudowanie w trakcie długofalowej współpracy. To także bardzo cenne źródło informacji – najbardziej wiarygodnych, bo uzyskiwanych bezpośrednio z rynku. Wielkość firm dystrybucyjnych odpowiada skali biznesu prowadzonego na danym rynku.

Czy już w 1991 r., kiedy zaczynała się pańska przygoda ze spółką, przewidywaliście, że wszystko potoczy się tak dobrze? Czy w jakichś obszarach sukces był nieplanowany?

Firma Koelner to firma rodzinna. Moja przygoda z nią zaczęła się tak naprawdę w 1982 r., kiedy rodzice założyli firmę Tworzywa sztuczne Krystyna Koelner, a w naszym garażu pojawiła się wtryskarka. Aktywnie zacząłem uczestniczyć w życiu firmy w trakcie studiów. Ciężko było przewidywać, że w tak krótkim czasie uda nam się osiągnąć sukces. Pracowaliśmy na to bardzo ciężko, ale – jak widać – konsekwentna polityka inwestowania zysków w rozwój firmy się opłaciła.

Ciężko było przewidzieć, że w trakcie powodzi w roku 1997 woda zaleje nasz zakład na wysokość dwóch metrów. Zgodnie z ostrzeżeniami przygotowaliśmy i zabezpieczyliśmy fabrykę na pojawienie się wody, ale według prognoz miało to być 30 cm. Miałem wtedy wrażenie, że wszystko runęło nam na głowę. Zakład był oczywiście ubezpieczony i dzięki temu udało się usunąć szkody i wymienić maszyny.

Do dzisiaj moi koledzy ze studiów, którzy pracowali razem ze mną w firmie, przypominają mi, jak opowiadałem o Rawlplugu, Śrubeksie czy Fabryce Pił i Narzędzi Wapienica jako tych producentach, których warto obserwować i naśladować. Dzisiaj wszystkie te zakłady produkcyjne są częścią Grupy.

Wejście na giełdę było ważnym i symbolicznym momentem w życiu firmy.

A za 10 lat gdzie według pana będzie Koelner?

Będziemy w pierwszej trójce największych producentów zamocowań na świecie.

Dlaczego?

Jesteśmy w trakcie wdrażania strategii firmy na lata 2013–2018. Jej realizacja to nasze podstawowe zadanie, które – biorąc pod uwagę ambitne, choć realne cele, jakie sobie postawiliśmy – możemy traktować jako wyzwanie.

Jest to kontynuacja naszych dotychczasowych działań – poprawy efektywności i jakości obsługi logistycznej jako niezbędnego czynnika umożliwiającego efektywną ekspansję na nowe rynki.

Innowacyjność rozumiemy nie tylko jako opracowywanie nowych produktów, ale także wdrażanie nowoczesnych rozwiązań usprawniających kontakt klientów z firmą i realizację zamówień. Kolejnym wyzwaniem jest redefiniowanie roli obecnego działu marketingu i zwiększenie jego wpływu na rozwój firmy.

Stale poszukujecie dostawców. W jaki sposób można rozpocząć z wami współpracę?

Najprostszym sposobem jest kontakt z Działem Zakupów, który znajduje się w centrali firmy, we Wrocławiu. Potencjalnych dostawców zapraszam na naszą stronę www.koelner.pl, gdzie w zakładce Dla dostawców znajdują się niezbędne informacje.

Poproszę o kilka słów na temat procesu produkcyjnego. Co produkujecie w swoich fabrykach?

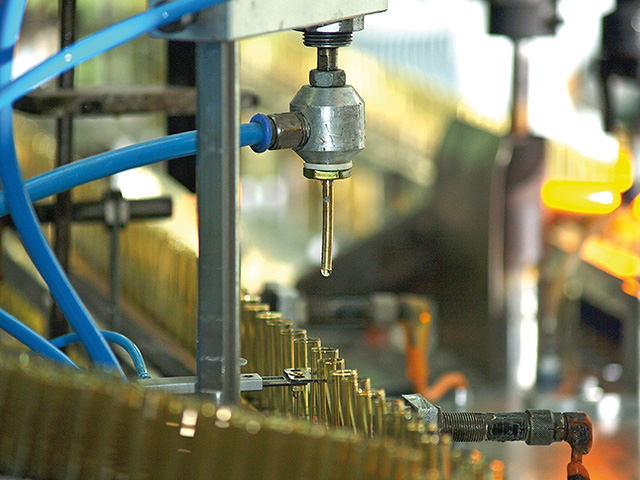

Wszystkie elementy z tworzyw sztucznych do naszych zamocowań produkujemy we Wrocławiu. Tutaj mieści się największy park maszynowy wtryskarek w Europie Centralnej. Także we Wrocławiu znajduje się produkcja kotew chemicznych. Elementy metalowe produkujemy w Fabryce Śrub w Łańcucie. Fabryka w Wapienicy zajmuje się produkcją pił i narzędzi. Proste komponenty, których nie opłaca się produkować w Europie, np. gwoździe, sprowadzamy.

W branży wymyślono już chyba wszystko?

Innowacyjność polega na znalezieniu rozwiązania, o którym nikt inny nie pomyślał. Tym się zajmujemy. Jeżeli ktoś mówi, że wymyślono już wszystko, to znaczy, że nie pracuje w mojej firmie.

Skupiamy się na pomysłach, które w sposób widoczny przekładają się na uproszczenie i przyśpieszenie aplikacji oraz poprawienie parametrów technicznych produktów. Weźmy przykład kotwy mechanicznej Rawlbolt. Została zaprojektowana w 1934 r. Po wielu drobnych zmianach do dzisiaj jest jedną z najpopularniejszych na świecie.

Rozwój stosowanych w budownictwie technologii daje nam duże pole do popisu w opracowywaniu nowych produktów.

Idzie kryzys, a wy zwiększacie plany inwestycyjne. Z 60 do 100 mln. Na co będą przeznaczone te wydatki?

1/3 nowych inwestycji związanych jest z projektem ECO, którego efektem będzie obniżenie kosztów produkcji oraz zwiększenie jej efektywności. 2/3 to nowe produkty i silny rozwój kanału OEM, obejmującego zamocowania ciężkie oraz produkty śrubowe, w dużej części to branża automotive.

A prognozowane spowolnienie wam niestraszne?

Spowolnienie jest oczywiście zagrożeniem. Każda inwestycja jest podzielona na etapy. W zależności od sytuacji mamy możliwość wydłużania procesów inwestycyjnych w czasie, tak aby nie miały one wpływu na bieżącą sytuację firmy.

Kolejnym zaskoczeniem jest dla mnie pierwsza w historii dywidenda. Dlaczego zdecydowaliście się na ten krok przy takich planach inwestycyjnych?

Do tej pory wszystkie środki szły na rozwój firmy. Uznaliśmy jednak, że przy stabilnej rentowności naszego biznesu możemy już podzielić się zyskiem z akcjonariuszami. Mamy nadzieję, że od tej pory dywidendę będziemy wypłacać już co roku. Jeżeli chodzi o plany inwestycyjne, mamy na nie pieniądze.

Jak ważne jest dostarczanie klientowi kompleksowych i niekatalogowych rozwiązań?

Wszystko zależy od klienta i jego potrzeb. Rozwiązania szyte na miarę są typowe dla klientów Koelner Łańcuckiej Fabryki Śrub. Tutaj bardzo często zamówienia dotyczą zaprojektowania konkretnego elementu złącznego. W przypadku klientów Koelner nasze działania polegają najczęściej na opracowaniu dedykowanej kompletnej oferty obejmującej: zamocowania, elementy złączne i narzędzia. Zdarzają się także klienci, którzy zwracają się do nas z potrzebą znalezienia rozwiązania dla konkretnej aplikacji. Tak powstają nowe rozwiązania opracowywane przy użyciu istniejących już w ofercie produktów. Testujemy je w naszych laboratoriach wewnętrznych i jeżeli jest taka potrzeba, przeprowadzamy ich badania i certyfikację w instytutach zewnętrznych.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)