Zastosowanie druku 3D w alpinizmie przemysłowym

W ostatnich latach coraz głośniej mówi się o konieczności wykorzystania druku 3D w branży budowlanej, co pozwoliłoby zredukować koszty operacyjne i zautomatyzować część prac na placu budowy. Szczególnie przydatny może się okazać przy bardziej skomplikowanych projektach budowniczych, zwłaszcza tych unikatowych.

Zastosowanie druku 3D w tym sektorze, podobnie jak w motoryzacji i branży lotniczej, pozwala na większą swobodę projektowania, umożliwiając tworzenie form o skomplikowanej geometrii i lżejszych niż ich metalowe odpowiedniki, dlatego jest coraz częściej wykorzystywany wszędzie tam, gdzie potrzebne jest obniżenie wagi.

Technologie addytywne wykorzystuje się więc do wytwarzania osprzętu, produkując w ten sposób narzędzia prawie tak wytrzymałe jak metalowe, ale lżejsze. Ma to również znaczenie w kwestii obniżenia zużycia paliwa, energii elektrycznej czy ludzkich mięśni.

Druk 3D w produkcji osprzętu do pracy na wysokościach

Praca na wysokości to niemal codzienność wielu pracowników produkcyjnych oraz działów utrzymania ruchu. I choć doskonale radzą sobie oni z wykorzystaniem specjalistycznych drabin, pomostów czy rusztowań, to wykonywane przez nich zadania obarczone są dużym ryzykiem upadku z wysokości. Ich konsekwencje są zazwyczaj bardzo poważne – ciężkie urazy ciała, a nawet utrata życia. Według danych GUS i PIP są to najczęstsze przyczyny wypadków . Prace na wysokości należą zatem do tych szczególnie niebezpiecznych, które wymagają środków i rozwiązań minimalizujących ryzyko upadku.

Technik dostępu linowego Ropes Edge z osprzętem

W ten sposób powstały Edge i Vortex – ultralekkie, użyteczne i bardzo bezpieczne elementy osprzętu, które każdy technik dostępu linowego powinien, wg Dorenbosa, mieć na swojej uprzęży. Produkty są drukowane w 3D z nylonu PA 12, co sprawia, że są zarówno lekkie, jak i trwałe.

Addytywna produkcja osprzętu – zalety

Wybór technologii HP MJF 3D do produkcji pozwolił zaoszczędzić startupowi Ropes Edge setki tysięcy dolarów na kosztach ogólnych. W formowaniu wtryskowym, metodzie jaką wcześniej wytwarzano osprzęt, forma z oprzyrządowaniem i wykonaniem matryc kosztowała od 25 000 do 125 000 USD, obecnie Edge i Vortex kosztują około 200 USD, są regulowane i można je szybko zamocować bez użycia dodatkowych narzędzi, w odróżnieniu od tradycyjnie wytwarzanych produktów do ochrony lin, które muszą być przykręcone, a następnie odkręcone po wykonaniu zadania.

Dotychczasowe rozwiązania firmy składały się z wielu części, co wpływało na ich większą awaryjność i możliwość popełnienia błędu przy montażu lub demontażu, skutkującego nawet śmiertelnym wypadkiem.

Ropes Egde ściśle współpracując z IRATĄ (Industrial Rope Access Trade Association – międzynarodowym branżowym stowarzyszeniem, które opracowało procedury bezpieczeństwa związane z wykonywaną pracą na wysokości oraz system szkolenia i oceny specjalistów dostępu linowego, uznawane obecnie za najlepsze na świecie i powszechnie akceptowane), przestrzega wszystkich zasad obowiązujących w tym systemie, gwarantując swoim odbiorcom sprzęt najwyższej klasy bezpieczeństwa.

Dzięki zastosowaniu druku 3D w ich produkcji firma skróciła również diametralnie czas realizacji, który już nie wynosi 4-8 tygodni, ale 3 do 5 dni.

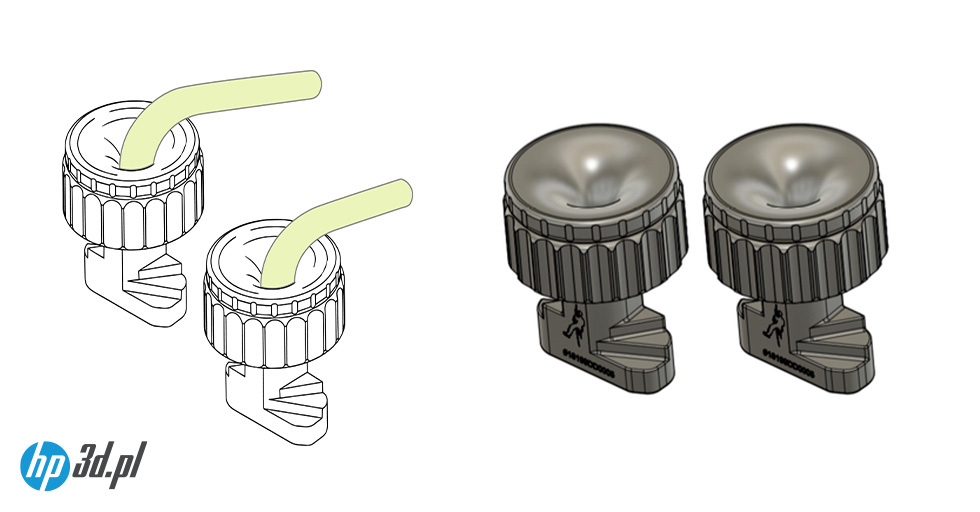

Vortex

Działa w celu ochrony liny podtrzymującej przed kontaktem z ostrymi / ząbkowanymi krawędziami stalowych i kompozytowych krat pomostowych stosowanych w budownictwie przemysłowym i energetycznym na całym świecie. Został zaprojektowany i przetestowany do pracy z różnymi rozmiarami krat pomostowych, powszechnie spotykanych w przemysłowych miejscach pracy, jest również niezwykle szybki i bezpieczny w montażu. Zbudowany z lekkiego i zarazem trwałego materiału – PA 12 waży zaledwie 155 g!

Element vortex wykonany w technologii HP MJF 3D

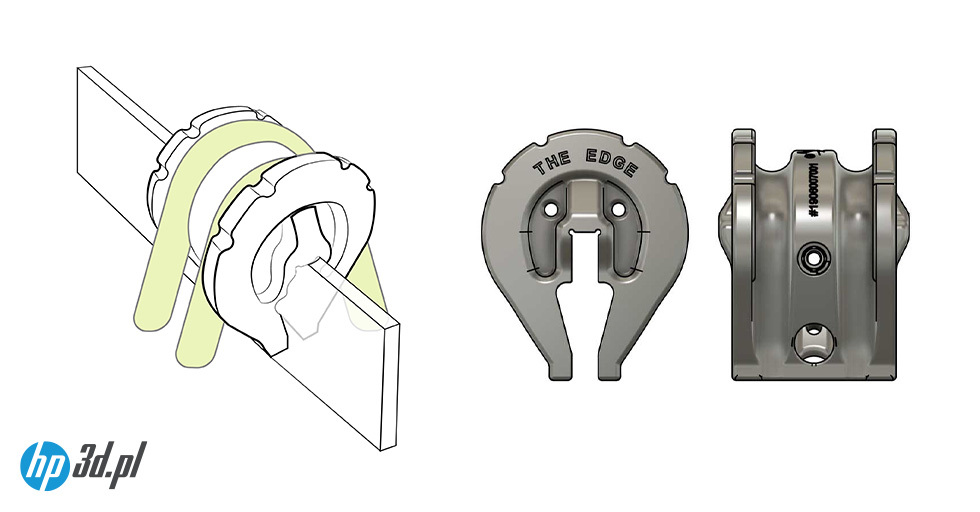

Edge

To urządzenie z kolei opracowano po dokładnym zbadaniu ograniczonej liczby aktualnych ofert rynkowych sprzętu do mocowania wokół nakładki ochronnej – Kick-Plate, za pomocą stalowych zawiesi. Ta praktyka olinowania jest wykonywana regularnie kosztem stalowych zawiesi, które po obciążeniu pracownika lub ładunku stalowego, mogą ulec nawet całkowitemu uszkodzeniu. Autorskie rozwiązanie – Edge – oparte o PA 12, który oferuje bardzo dobre właściwości mechaniczne wydruków, pozwala wyeliminować ten problem.

Element edge wykonany w technologii HP MJF 3D

FDM vs. HP MJF

Druk 3D w technologii HP Multi Jet Fusion okazał się dla Ropes Egde idealnym wyborem, ponieważ umożliwia im wytwarzanie komponentów o wysokiej jakości, z zachowaniem odpowiedniej precyzji. Wcześniej próbowano wykorzystać technikę FDM, ale ta nie gwarantowała odpowiedniej wytrzymałości i estetyki wykonania drukowanych elementów.

Ropes Egde to kolejna firma, która dzięki zastosowaniu HP MJF 3D wytwarza części klasy inżynieryjnej, wytrzymałe i odporne na pękanie, rewolucjonizując swoją branżę, ale przede wszystkim poprawiając bezpieczeństwo i komfort pracy na wysokościach, otwiera zupełnie nowe możliwości w

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)