WELMASZ: automatyzacja produkcji i produkcja niestandardowych maszyn

Czy nieduża polska firma może tworzyć zaawansowane urządzenia, których produkcji podejmują się tylko duże zachodnie koncerny? Może, bo w branży, w której liczą się niestandardowe pomysły, koncerny nierzadko okazują się zbyt mało elastyczne.

Gdyby chcieć tylko jednym słowem określić wszystkie maszyny projektowane i budowane przez specjalistów z firmy Welmasz, z pewnością byłoby to słowo „niepowtarzalne”. Powstają one na specjalne zapotrzebowanie i często tylko w jednym egzemplarzu. Chociaż ich konstrukcje są za każdym razem inne, to praca, którą wykonują, jest zazwyczaj połączeniem precyzji i powtarzalności, w skali i tempie potrafiącym zmienić dynamikę rozwoju zamawiających je firm.

Chcesz pakować 200 bułeczek na minutę, w dwie sekundy kleić drewnianą ramkę czy też pakować lek do inhalatora w technologii, której nie powstydziłby się nawet największy koncern farmaceutyczny na świecie? Dobrze trafiłeś.

Droga do samodzielności

Historia innowacyjnej firmy, której hala produkcyjna mieści się dziś w Piasecznie, zaczęła się w 2009 r. Robert Welik, wówczas 32-letni absolwent mechaniki i budowy maszyn na Politechnice Białostockiej miał już na koncie pracę przy projektowaniu maszyn w kilku przedsiębiorstwach.

„Niemiecka firma, w której wówczas pracowałem, zaczęła popadać w kłopoty. Główną tego przyczyną był kryzys na światowych rynkach, na który nałożyła się poważna choroba właściciela. Firma upadała, a ja jako jej pracownik właśnie rozpoczynałem prace nad dużym projektem instalacji, która miała uzupełniać linię produkcyjną czeskiego przedsiębiorstwa z branży spożywczej – opowiada Welik. – Wpadłem na pomysł, aby zrealizować ten projekt samodzielnie. Pomyślałem: dzięki temu klient nie straci zaliczek, które już wpłacił, a ja zrealizuję pierwsze zlecenie na własne konto i będę mógł kontynuować pracę w zawodzie”.

Pomysł okazał się strzałem w dziesiątkę. Welikowi udało się przekonać czeskich właścicieli firmy, że uda mu się zakończyć samodzielnie projekt powierzony jego byłemu niemieckiemu pracodawcy.

Tak narodziło się pierwsze dzieło firmy Welmasz, która swoją nazwę wzięła od nazwiska założyciela. Było nim urządzenie, które składało wędlinę w rurki, napełniało je sałatką warzywną i pakowało po dwie sztuki w specjalnych pudełeczkach.

Firma, w której ostatnio pracował Welik, była przedstawicielstwem niemieckiego koncernu specjalizującego się w produkcji krajalnic przemysłowych. Projekty uzupełniające linię produkcyjną stanowiły jej wartość dodaną. Projektowanie i budowa dalszego ciągu linii – dopasowanego do potrzeb producenta – była też ciekawą rynkową niszą do wykorzystania. „Tak zaczęła się moja przygoda z własną działalnością. Ponieważ od lat działałem w branży, już w trakcie realizacji pierwszego projektu zaczęły spływać kolejne zapytania, a potem pojawiać się zlecenia. Zawsze starałem się dążyć do samodzielności, ale nie spodziewałem się, że aż tak szybko zrezygnuję z etatu” – przyznaje Welik.

Maszyny na miarę potrzeb

W początkowej fazie rozwoju firmy założyciel Welmasz oparł się na sprawdzonych kontaktach, którymi już dysponował. Zadania, które wymagały specjalistycznej wiedzy z zakresu programowania, zlecał firmie, z którą współpracował wcześniej. Zaczął też poszukiwać do swojego zespołu odpowiednich osób, które mogłyby pomóc w rozkręceniu biznesu. Pierwsza taka okazja nadarzyła się bardzo szybko. W Piasecznie upadała firma Thomson, a tam od 25 lat pracował Mirosław Sochacki – specjalista utrzymania ruchu. Welik zaproponował mu współpracę przy swoim projekcie. Sochacki zgodził się i wziął na siebie odpowiedzialność za montaż maszyny zamówionej przez czeską firmę.

W ten sposób zarysował się model, w jakim nowo powstała firma rozpoczęła swoją działalność. Welik przygotowywał projekt, Sochacki odpowiadał za jego montaż. Podzespoły mechaniczne i układ sterowania wykonywały firmy zewnętrzne.

Polsko-czeski projekt okazał się sukcesem polskich inżynierów. Rok po starcie firmy Welmasz pierwsze jej dzieło zostało oddane do użytku.

W tym czasie Welmasz pracował już nad kolejnym zleceniem od producenta opakowań – firmy Zeller Plastic Poland z Garwolina. Firma zamówiła u Welika urządzenie do testowania szczelności buteleczek typu roll-on. Projekt sprawdził się w działaniu i w niedługim czasie w Piasecznie powstały trzy kolejne takie testery.

„Na tym etapie rozwoju mojej firmy potrzebowałem wsparcia od strony programistycznej. Dlatego nawiązałem współpracę z firmą PRO-CONTROL, specjalizującą się w automatyce przemysłowej. Oni nigdy wcześniej nie zajmowali się budowaniem maszyn od podstaw, a ja potrzebowałem specjalistów, którzy są w stanie napisać odpowiednie oprogramowanie i zbudować szafy sterownicze zawiadujące daną maszyną. Doskonale uzupełnialiśmy się rynkowo” – mówi Welik.

Dzięki kontaktom rynkowym firma PRO-CONTROL zdobywała kolejne zlecenia, w których Welmasz mógł się sprawdzić jako podwykonawca projektujący cały proces, zgodnie z zapotrzebowaniem klienta.

Tak pojawiło się kolejne duże zamówienie od piekarni Oskroba. „Oskroba zamówiła u nas system do pakowania bułeczek z nadzieniem. Naszym celem było stworzenie maszyny pakującej bułki do pudełek zbiorczych w tempie 200 sztuk na minutę. Tak ogromna wydajność była oczywiście największym wyzwaniem tego projektu. Linia miała być w pełni automatyczna, zapewniać nie tylko pakowanie, lecz także logistykę pustych i pełnych pudełek” – opowiada szef firmy Welmasz.

Powodzenie tego projektu przyniosło kolejne zlecenie z branży piekarniczej – od warszawskiej Spółdzielni Piekarsko-Ciastkarskiej (SPC). Dotyczyło ono działającego przy piecu systemu, który miał wyjmować upieczone bochenki chleba z foremek i kierować je do chłodni, jednocześnie odprowadzając foremki w innym kierunku. 1,5 tys. foremek miało być układanych na specjalnej platformie, z której – także automatycznie – należało je załadować do kolejnego obiegu – do napełniania ciastem. W założeniu maszyna miała przygotowywać 16 chlebów co 20 sekund, czyli niemal jeden chleb na sekundę. Maszyna powstała i pracuje już w zakładach SPC przy ul. Krakowiaków.

Maszyny na miarę potrzeb

Bardzo ważny dla rozwoju firmy okazał się kolejny klient – spółka Padma Art z Suwałk, która produkuje m.in. jedną z najpopularniejszych ram do obrazów sprzedawanych przez IKEA.

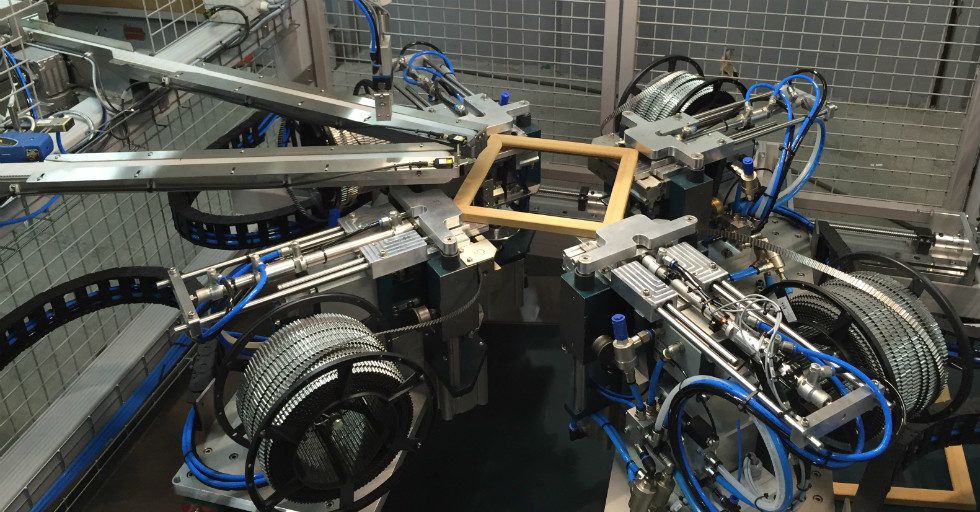

„Firma zamierzała przejść na nową technologię łączenia czterech listew, z których zbudowana jest rama. Zamiast zszywać, chciano je kleić superwytrzymałym klejem. Nasze zadanie polegało na zaprojektowaniu i zbudowaniu wysoko wydajnego urządzenia, które będzie kleiło kolejną ramkę w tempie co dwie sekundy, czyli około 30 ram na minutę z zachowaniem wysokiej jakości połączeń” – opowiada Welik.

Partnerem projektu była firma PRO-CONTROL. IKEA zaakceptowała skonstruowane przez Welmasz urządzenie, które do dziś produkuje ramki w Suwałkach. Projektantom udało się osiągnąć tempo 1,8 ramki na sekundę.

Urządzenie w zawrotnym tempie klejące ramki dla IKEA było dużym sukcesem niewielkiej, ale ambitnej firmy z Piaseczna. Welmasz mógł z dumą prezentować swoje rozwiązanie w czasie rozmów z kolejnymi potencjalnymi klientami.

Niedługo potem pojawiło się kolejne wyzwanie. Spółka Celon Pharma zamówiła w firmie Welmasz skomplikowane urządzenie, którego nie chciał się podjąć nikt inny w Polsce. Chodziło o maszynę, która będzie zwijać wąski blister z tabletkami w określony sposób, pozycjonować względem tabletek i aplikować go do inhalatora. Maszyną taką dysponowała do tej pory tylko jedna niemiecka firma, która strzegła swojej technologii jak oka w głowie. Polski producent leków podjął się produkcji tego inhalatora dla astmatyków, ponieważ wygasł patent na rozwiązanie, którym do tej pory dysponował jeden z największych zachodnich koncernów farmaceutycznych.

„Największym wyzwaniem w tym projekcie było odpowiednie ułożenie blistra z tabletkami oraz wydajność. W trakcie procesu każdy blister jest rozcinany, odcięte kawałki podawane piętro wyżej, jeden koniec jest zawijany, a drugi rozdwajany i odpowiednio układany. Dopiero w takim kształcie trafia do inhalatora. Klient chciał, by urządzenie napełniało w ciągu minuty siedemnaście inhalatorów” – opowiada Welik.

Powstał skomplikowany mechanizm zbudowany na bazie ponad 20 serwonapędów, czyli silników, które sterują podawaniem. Dodajmy, że maszyna wykonuje proces tak skomplikowany, że nie da się go wykonać ręcznie. Niedługo po oddaniu do użytku pierwszego urządzenia klient zamówił kolejne.

Co trzy głowy to nie jedna

„Z Mirkiem Sochackim od początku świetnie się rozumiemy. Gdybym mógł, tobym go sklonował” – śmieje się Welik. Kiedy pojawiło się kolejne zamówienie na maszyny do napełniania inhalatorów, tym razem od spółki Polfarmex, Welik postanowił zrezygnować z pomocy PRO-CONTROL i stworzyć własny dział programowania. Z dwóch zatrudnionych wtedy programistów w firmie na stałe został 28-letni Maciej Całczyński, który dla nowej pracy przeprowadził się z Poznania.

„Wirtuoz programowania” – ocenia Welik. Tak powstał trzon firmy Welmasz, który od dwóch lat działa jak dobrze zaprojektowana maszyna. „Ja tworzę projekt zamówionej maszyny, niezbędne elementy zamawiamy u innych producentów i podwykonawców, szafa sterownicza i oprogramowanie powstaje według projektu Maćka, a Mirek montuje i sprawdza elementy mechaniczne. Stale współpracujemy z firmą PG System Piotra Gierdy, która wykonuje dla nas montaż szaf i okablowuje maszyny – mówi Welik i wyjaśnia filozofię działania swojej firmy: – Nasza wyjątkowość polega na tym, że wśród małych przedsiębiorstw jesteśmy z pewnością jednym z tych, które mają najlepsze pomysły. To nasz największy atut. Zamiast proponować klientowi gotowego robota, często zbyt zaawansowanego i drogiego w stosunku do zadania, które ma wykonywać, proponujemy dedykowane i optymalne rozwiązanie, które jest wystarczające dla potrzeb klienta, ale też nieprzerysowane” – wyjaśnia Welik.

Dodaje, że Welmasz nie chce na siłę się rozrastać, ale zamierza pozostać w swojej rynkowej niszy. Dlatego buduje kilka urządzeń rocznie, które jednak wymagają bardzo dużych budżetów (nierzadko powyżej dwóch milionów złotych), a to zupełnie wystarcza do sprawnego funkcjonowania całej firmy.

„Dzięki temu, że nie pracujemy na ilość, możemy starannie przemyśleć każdy z projektów, wybrać i zastosować w nim technologie, które w efekcie będą tanie dla klienta. Dbamy o to, żeby nasz klient nie przeinwestował, żeby wprowadzenie danej maszyny do jego linii produkcyjnej się kalkulowało, a koszt jego budowy zwracał się w określonym z góry czasie” – mówi Welik.

Urządzenia marki Welmasz są produktami idealnie dopasowanymi do potrzeb zamawiającego. Przykładem może być maszyna dla firmy cukierniczej. Na rynku dostępne są proste urządzenia, które produkują aluminiowe papilotki do pralin. Nie ma jednak maszyny, która potrafiłaby robić na zmianę, w zależności od zapotrzebowania w danym momencie, papilotki lub rożki. Taka maszyna jest aktualnie projektowana przez Welmasz.

„Niejednokrotnie nasza rola nie ogranicza się do zbudowania konkretnego urządzenia. Jeśli istnieje taka potrzeba, doradzamy też, jak zorganizować strumień produkcyjny tak, żeby go zoptymalizować. Dużym firmom nie opłaca się dostosowywać swoich maszyn do jednego klienta, bo to zawsze wiąże się z ryzykiem, a my to ryzyko podejmujemy” – podsumowuje Welik.

Taka filozofia przynosi owoce – klienci wracają z kolejnymi zamówieniami. Choć, jak przyznaje założyciel Welmasz, zdarza się, że początkowo klienci niedowierzają, że trzech specjalistów w małej hali w Piasecznie potrafi zbudować tak zaawansowane maszyny, które zazwyczaj powstają w montażowniach potężnych zachodnich koncernów.

„Czasem stanowi to barierę. Klient nie widzi naszego zaplecza, więc zastanawia się, czy nam zaufać i wyłożyć kilkaset tysięcy złotych na projekt. Z pewnością naszym największym argumentem jest jednak to, co udało nam się stworzyć dotychczas” – mówi Welik.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)