Usprawnianie linii produkcyjnych dzięki zastosowaniu druku 3D

Koncepcja zarządzania procesami produkcji, która rozwinęła się w oparciu o zasady i narzędzia Systemu Produkcyjnego Toyoty, jest obecnie paradygmatem obowiązującym nie tylko w sektorze motoryzacyjnym, ale we wszystkich branżach przemysłowych. Wytwarzanie oparte na elastyczności i wysokiej jakości, przy jednoczesnym eliminowaniu marnotrawstwa oraz ciągłym doskonaleniu (Lean Manufacturing), to wyzwania jakim przedsiębiorstwa produkcyjne muszą sprostać w dobie ogromnej konkurencji na rynku i zmian w oczekiwaniach konsumentów. Nie jest to jednak łatwe zadanie – modyfikacje na linii produkcyjnej pochłaniają tyle czasu i zasobów, że ich wprowadzenie często przestaje być opłacalne.

Druk 3D otwiera świat nowych możliwości w produkcji maszyn i komponentów linii produkcyjnej – zarówno w przypadku części oryginalnych, jak i zapasowych. Zastosowanie na hali technologii addytywnych może znacząco usprawnić procesy montażowe, wpłynąć na ograniczenie zapasów i zużycie materiałów oraz zwiększyć elastyczność linii produkcyjnej.

Z szerokiej oferty technologii addytywnych dostępnych na rynku polskim nie wszystkie mogą być wykorzystane do usprawnień maszyn i linii produkcyjnych. W HP Multi Jet Fusion 3D, opartej na materiale PA 12 i PA 11 oraz TPU, można wytwarzać różnorodne pomoce produkcyjne, które dotychczas powstawały z użyciem formowania wtryskowego lub CNC ze stali czy aluminium, w ramach długotrwałych i kosztownych procesów.

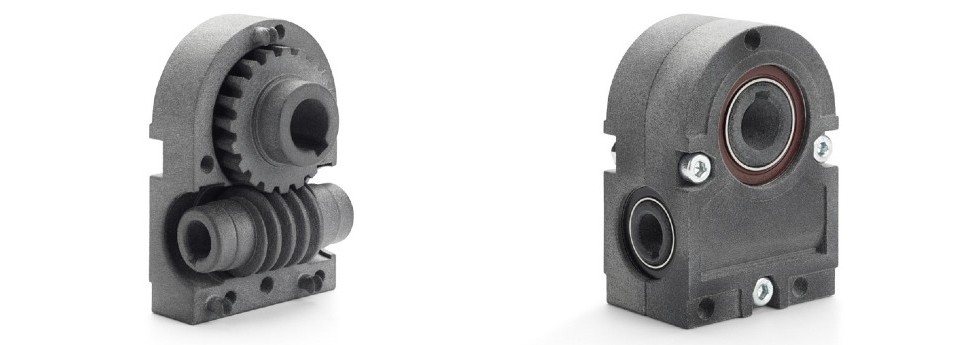

Drukowane w 3D z tworzyw sztucznych narzędzia i uchwyty są lżejsze od metalowych, a jednocześnie są w stanie spełnić wymagania wytrzymałościowe. Grupa Biesse działająca na rynku maszyn i systemów do obróbki drewna, szkła, marmuru i kamienia jako wczesny użytkownik technologii HP MJF 3D we Włoszech zastosowała ją w tworzeniu funkcjonalnych komponentów swoich maszyn – tłoczysk, kół pasowych, kół zębatych, przegubów i innych części. Według Marco Mencarini – kierownika biura technicznego i prototypów w Biesse Group, drukując je na urządzeniu HP JF 4200 3D firma obniżyła koszty o 67%, skracając czas dostawy z 20 dni do 1.

W porównaniu z formowaniem wtryskowym, HP Multi Jet Fusion 3D może obniżyć koszty nawet o 86% w pierwszym roku, a czas realizacji z 90 dni do 1

Przykłady elementów drukowanych w MJF przez grupę Biesse

Zastosowanie HP MJF 3D pozwala również na szybką modyfikację i ulepszenie narzędzi i osprzętu, oferując szybkie iteracje projektowe, które mogą być przeprowadzane dla kilku komponentów linii produkcyjnej jednocześnie, w ciągu kilku godzin zamiast tygodni czy dni. Przekłada się to na znaczne przyspieszenie i zwiększenie wydajności w wytwarzaniu, przy jednoczesnym ograniczeniu strat materiałowych.

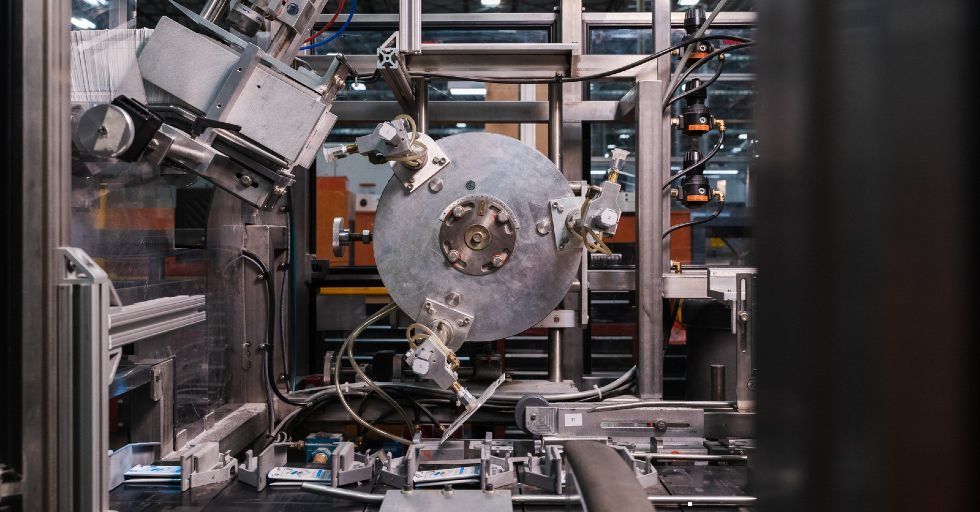

SIGMADESIGN to firma, która wykorzystuje tę technologię w celu obniżenia kosztów, a także ulepszenia projektu niektórych części, na przykład w maszynach do etykietowania owoców. Na urządzeniach z serii JF 3D wydrukowano łącznik aplikatora próżniowego – część chwytaka ramienia, która umieszcza etykiety na jabłkach, dotychczas wykonywanego z aluminium. Biorąc pod uwagę, że łącznik aplikatora działa pod ciśnieniem od -2 do -3 psi i musi mieć wytrzymałość na dziesiątki milionów cykli, inżynierowie Sigmadesign zaprojektowali element tak, aby gwintowane złączki dało się umieścić w górnych otworach, posiadających wymagane do tego tolerancje, niezbędne w procesie zgrzewania.

Wykorzystanie HP Multi Jet Fusion pozwoliło im zoptymalizować geometrię części – wcześniej ograniczoną ze względu na metodę produkcji – CNC, a także zmniejszyć koszt jej wytworzenia o 68%

Porównanie jakości oraz budowy produkowanych elementów (CNC, FDM, MJF) – źródło sigmadzn.com

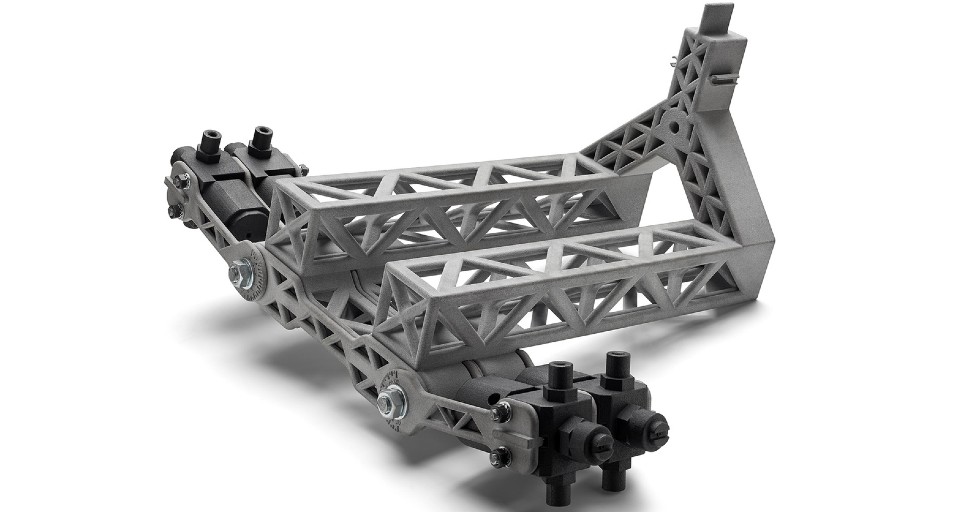

Wdrożenie technologii HP MJF 3D na linii produkcyjnej eliminuje również przestoje związane z konserwacją i serwisem maszyn, dzięki szybkiemu wydrukowaniu zużytego komponentu „na miejscu” w zakładzie, co pozwala ograniczyć, a nawet wyeliminować magazynowanie zapasowych części, a tym samym obniżyć związane z tym koszty. Z takiej możliwości korzysta znany dostawca maszyn dla producentów konstrukcji stalowych – FICEP, który ponad 40% części zamiennych w swojej automatycznej linii lakierniczej produkuje przy użyciu HP MJF, w tym koła pasowe, osie i elementy konstrukcyjne. Zoptymalizował także ramię robota automatycznej linii do malowania, aby zmniejszyć jego rozmiar i całkowitą masę, co jak oszacowano, dało 72% oszczędności energii.

Złożony konstrukcyjnie element linii lakierniczej drukowany w MJF przez Ficep S3L

Coraz więcej firm chce wdrażać rozwiązania HP na halach produkcyjnych także ze względu możliwość drukowania w kolorze, który lepiej się sprawdza w znakowaniu przymiarów oraz identyfikacji narzędzi do siebie bardzo podobnych. Według inżynierów z Yazaki, przedsiębiorstwa które produkuje ponad sto tysięcy przyrządów i osprzętu każdego roku – głównie poprzez połączenie druku 3D i CNC, dodanie koloru może poprawić bezpieczeństwo i wydajność w fabrykach, a także przyspieszyć montaż złożonych elementów.

Firmy produkcyjne na rynku polskim, które chcą sprostać rosnącym potrzebom swoich klientów, mogą podobnie jak Sigmadesign, FICEP czy Biesse, wykorzystać technologię druku 3D HP MJF do wprowadzenia szybkich zmian na swoich liniach produkcyjnych, zyskując tym samym ogromną przewagę konkurencyjną.

HP3D.pl jako dystrybutor tej technologii i partner HP w Polsce, może im w tym wymiernie pomóc, wspierając implementację MJF na wszystkich etapach, z uwzględnieniem pozyskania dofinansowania inwestycji.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)